Wienerberger i jego historia z wdrażaniem TPM poprzez TWI. Artykuł ten stanowi streszczenie prezentacji „Operator jako świadomy użytkownik maszyny – Fundamenty TPM”, przedstawionej przez zespół Wienerberger podczas pierwszego Lean TWI Summit, który odbył się 19 czerwca 2024 roku.

Jako Leantrix mieliśmy przyjemność wspierać firmę Wienerberger w połączeniu programu Training Within Industry (TWI) z podejściem Total Productive Maintenance (TPM). Efektem tej współpracy jest wdrożenie, które nie tylko poprawiło wskaźniki efektywności, ale przede wszystkim rozwinęło świadomość operatorów jako kluczowych użytkowników maszyn.

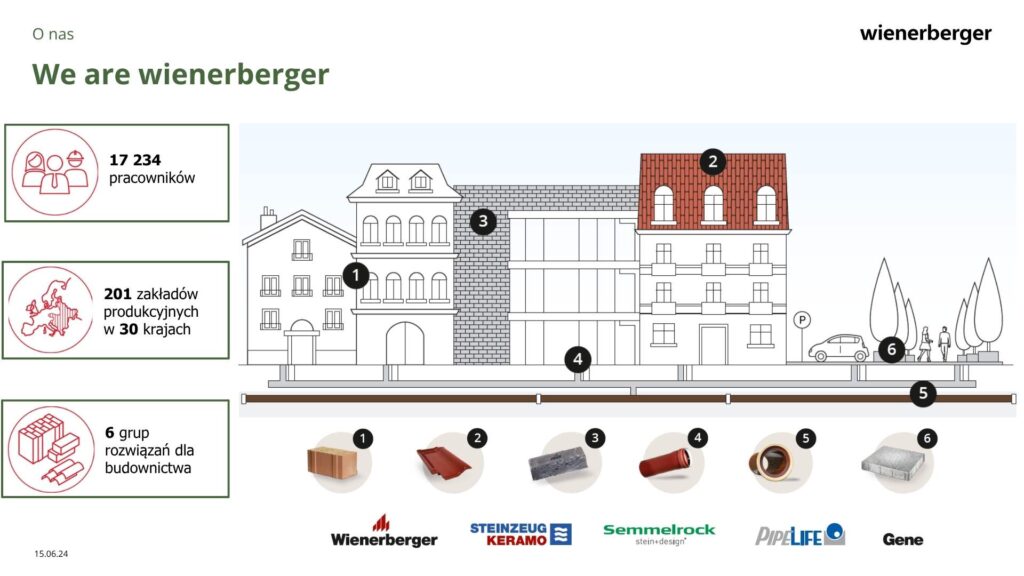

O firmie Wienerberger

Wienerberger AG to światowy lider w produkcji materiałów budowlanych, zatrudniający ponad 17 000 pracowników w 201 zakładach zlokalizowanych w 30 krajach. Firma tworzy 6 grup rozwiązań dla budownictwa, obejmujących między innymi produkcję cegieł, dachówek i elementów plastikowych.

Wienerberger – Wprowadzenie firmy

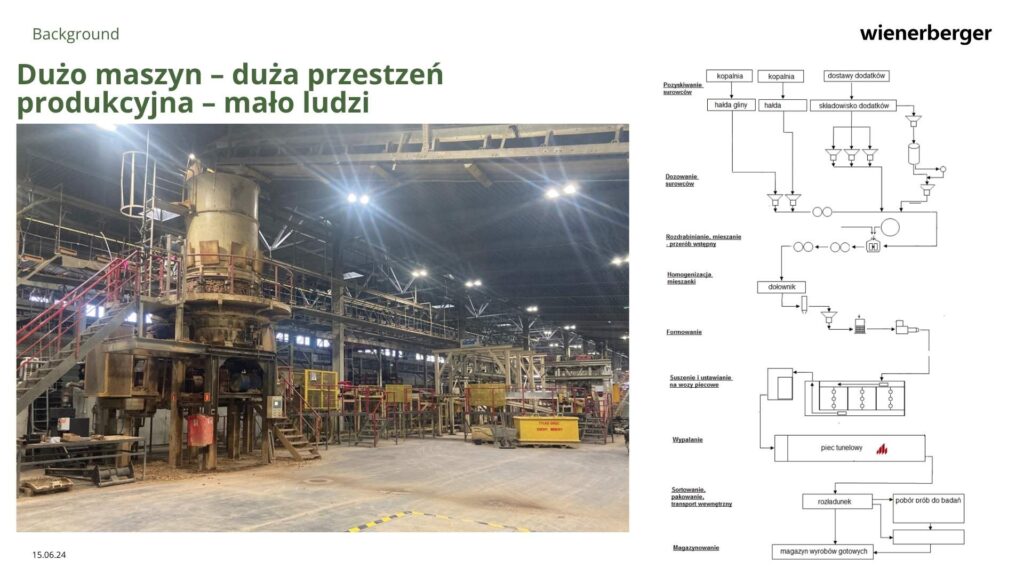

Charakterystyczne dla zakładów Wienerbergera są:

-

duża liczba maszyn,

-

rozległa przestrzeń produkcyjna,

-

niewielka liczba pracowników,

co powoduje wysokie wymagania wobec operatorów i liderów produkcji.

To właśnie w takich warunkach zrodziła się potrzeba wdrożenia TPM Wienerberger, opartego na świadomym użytkowaniu maszyn i standaryzacji pracy operatorów.

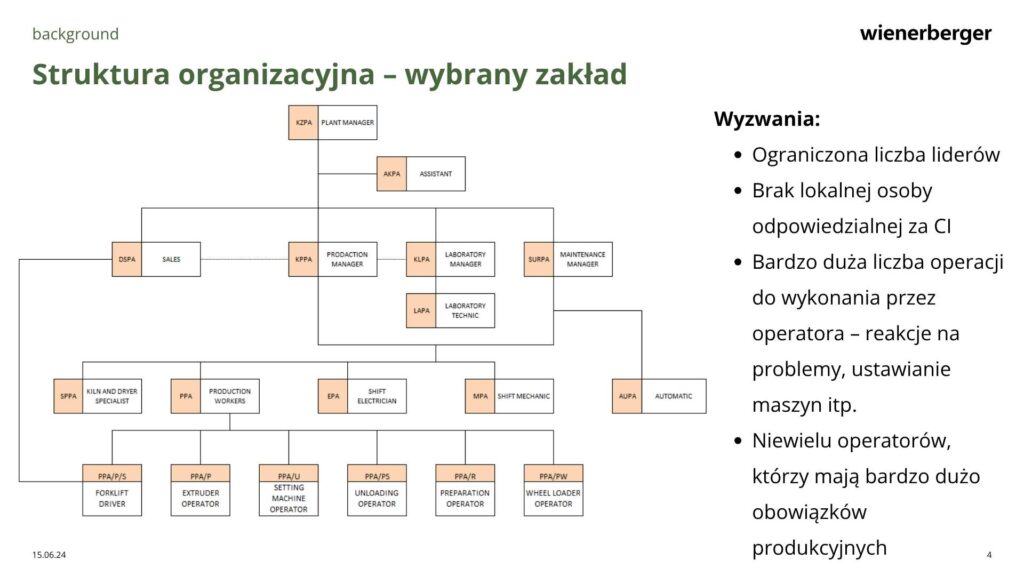

Tło organizacyjne

W analizowanym zakładzie Wienerbergera zidentyfikowano kilka kluczowych wyzwań organizacyjnych:

-

ograniczona liczba liderów,

-

brak lokalnej osoby odpowiedzialnej za Continuous Improvement,

-

zbyt szeroki zakres obowiązków operatorów (ustawianie maszyn, reagowanie na problemy, kontrola jakości),

-

brak spójnych standardów pracy.

Wienerberger – wyzwania przed wdrożeniem TWI

W efekcie operatorzy wykonywali wiele czynności intuicyjnie, a poziom efektywności produkcji różnił się w zależności od zmiany czy doświadczenia pracownika.

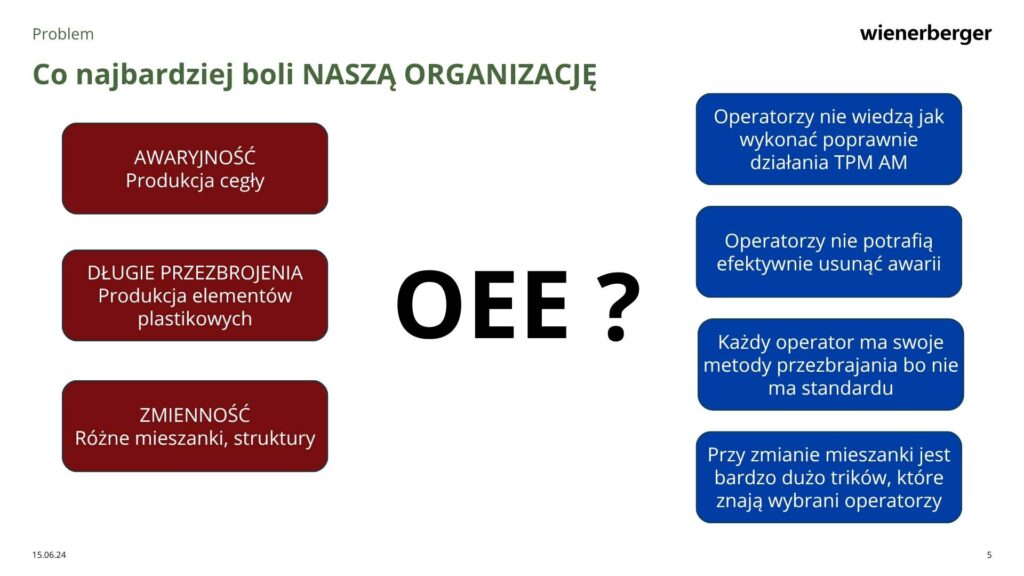

Zidentyfikowane problemy

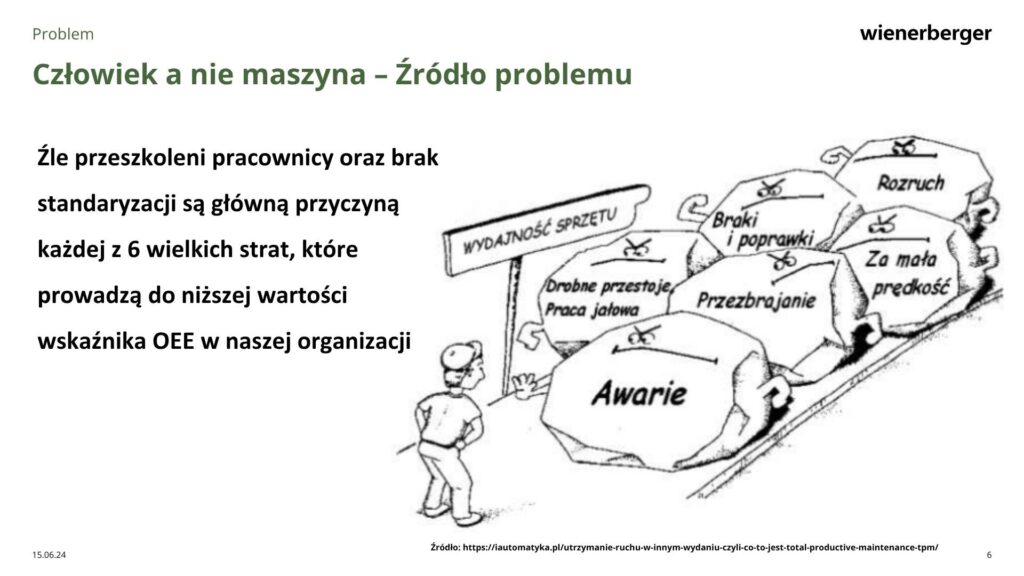

W ramach diagnozy TPM Wienerberger zespół wskazał kilka źródeł strat:

-

OEE i awaryjność – trudność w utrzymaniu maszyn w stanie gotowości.

-

Długie przezbrojenia – brak jednolitej metody i standaryzacji.

-

Zmienność procesów – duża liczba nieudokumentowanych „trików” znanych tylko doświadczonym operatorom.

-

Brak wiedzy TPM AM (Autonomous Maintenance) – operatorzy nie potrafili skutecznie rozpoznawać i usuwać drobnych awarii.

Wienerberger – Zdefiniowane problemy i potrzeba TWI

Jak podkreślono w prezentacji, „człowiek, a nie maszyna, jest źródłem problemu” – co oznacza, że kluczem do poprawy efektywności jest rozwój kompetencji i standaryzacja działań.

Co najbardziej boli organizację

Przyczyna źródłowa problemów

Analiza kompetencji operatorów w Wienerbeger i potrzeba TPM

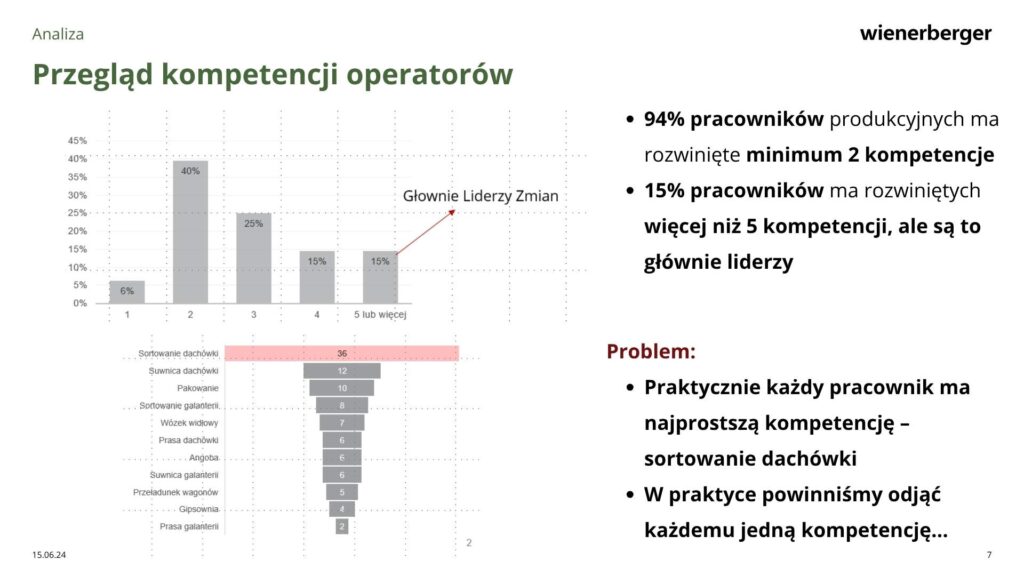

Przeprowadzona analiza wykazała, że:

-

94% pracowników posiada minimum dwie kompetencje,

-

jedynie 15% ma rozwiniętych więcej niż pięć, głównie wśród liderów,

-

większość operatorów ogranicza się do najprostszych zadań, jak sortowanie dachówki.

Wienerberger – potrzeba TWI aby rozwiwjać kompetencje operatorów

Celem programu TPM Wienerberger stało się zatem rozwinięcie operatorów w kierunku świadomych użytkowników maszyn – osób, które potrafią rozpoznać symptomy usterek, reagować na nie w sposób prewencyjny oraz wspierać proces doskonalenia.

Postawione cele przed TWI i TPM w Wienerberger

Cele projektu TPM w Wienerbeger

Projekt łączył TWI i TPM w ramach jednego, spójnego podejścia. Główne cele wdrożenia to:

-

Poznanie procesów i kompetencji – dokładne mapowanie czynności na liniach produkcyjnych.

-

Zapełnienie luk kompetencyjnych – rozwój operatorów w kluczowych obszarach TPM AM.

-

Rozwój ludzi przed inwestycjami w maszyny – bo to człowiek tworzy wartość, a nie sprzęt.

-

Poprawa OEE poprzez standaryzację i edukację – a nie wyłącznie poprzez działania techniczne.

Rozwiązania wdrożone w ramach TPM w Wienerberger

Mapowanie procesów i macierze kompetencji

Zespół opracował szczegółowe mapy procesów dla każdej linii produkcyjnej oraz macierze kompetencji, które wizualizowały poziomy umiejętności pracowników.

Pozwoliło to jasno określić, gdzie znajdują się luki kompetencyjne i jak zaplanować rozwój pracowników.

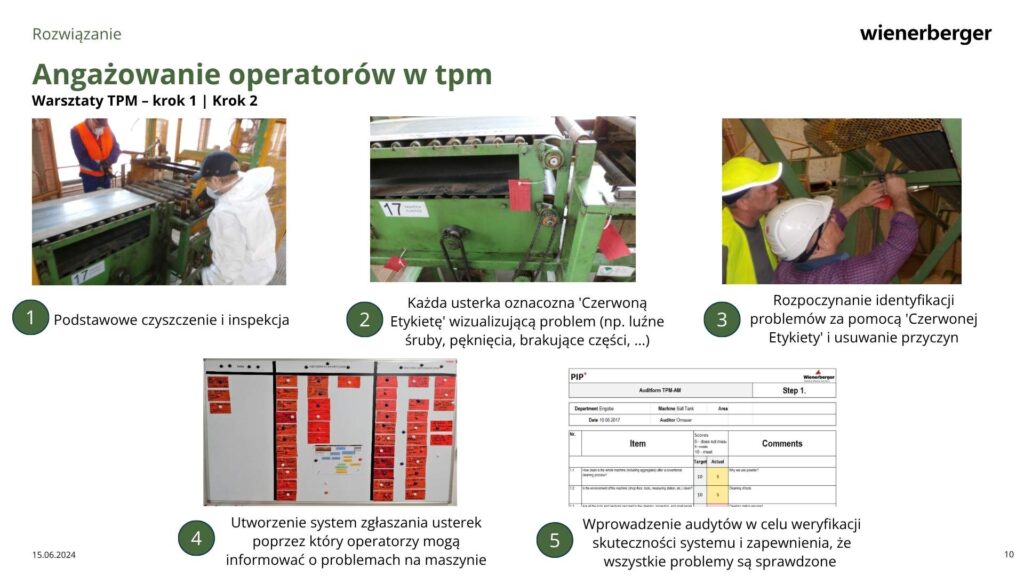

System TPM z czerwonymi etykietami

Wdrożono system zgłaszania usterek oparty na zasadzie „Red Tag”, gdzie każda nieprawidłowość była oznaczana wizualnie i raportowana.

Operatorzy byli angażowani w:

-

podstawowe czyszczenie i inspekcje,

-

identyfikację usterek,

-

analizę przyczyn źródłowych i eliminację powtarzalnych błędów.

Dzięki temu TPM Wienerberger stał się narzędziem codziennego uczenia się w miejscu pracy.

System TPM i TWI w Wienerberger

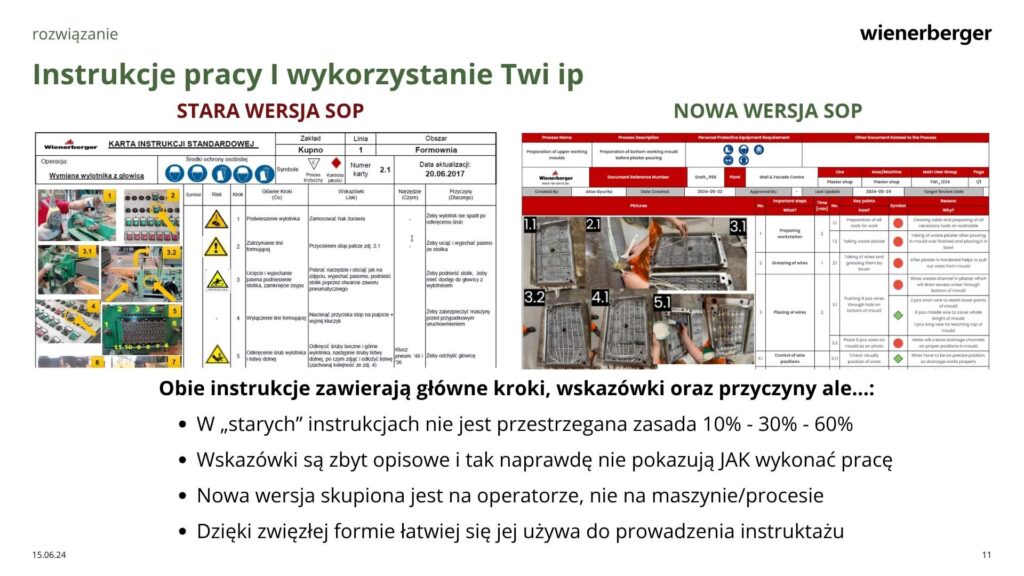

Instrukcje pracy TPM według TWI w Wienerbeger

Zmodernizowano dokumentację stanowiskową.

„Stare” instrukcje były zbyt opisowe, skoncentrowane na maszynie, a nie na sposobie pracy.

„Nowe” instrukcje, przygotowane zgodnie z metodyką TWI Job Instruction (JI), są:

-

zwięzłe i wizualne,

-

podzielone na główne kroki, kluczowe punkty i przyczyny,

-

skoncentrowane na uczeniu operatora, jak wykonać pracę bezpiecznie, jakościowo i efektywnie.

Instrukcje TPM w TWI dla Wienerberger

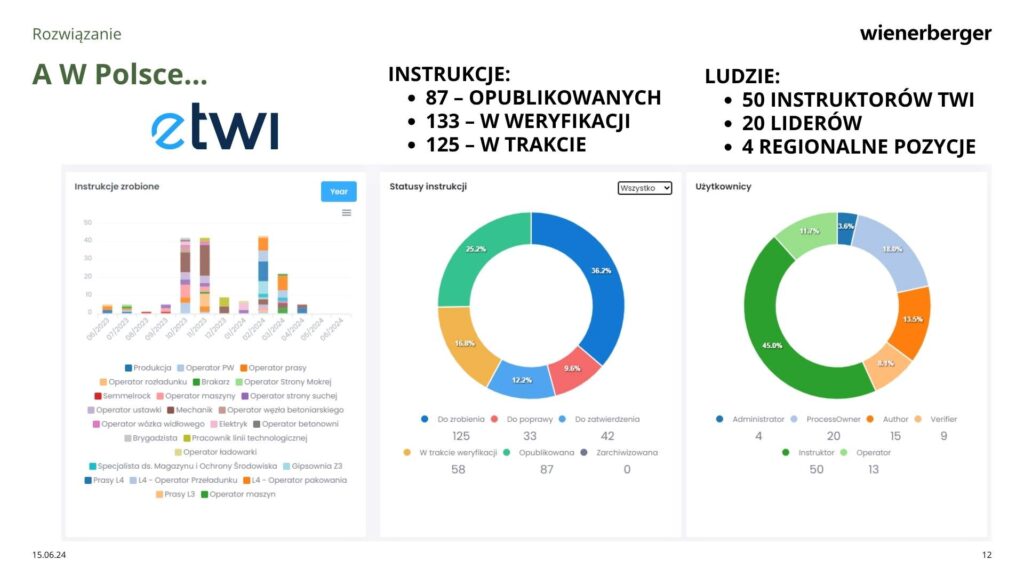

W Weinerberger użyto systemu etwi do digitalizacji instrukcji pracy TWI.

Użycie systemu eTWI w Wienerberger

Rozwój instruktorów TWI

W ciągu dwóch lat przeszkolono:

-

50 instruktorów TWI,

-

20 liderów,

-

utworzono 4 regionalne pozycje wspierające standaryzację.

Łącznie powstało ponad 200 instrukcji TWI, z czego:

-

87 opublikowano,

-

133 są w weryfikacji,

-

125 w trakcie opracowania.

Rozwój Instruktorów TWI

Rezultaty wdrożenia TPM Wienerberger

Wyniki programu są widoczne zarówno w kulturze organizacyjnej, jak i w danych operacyjnych:

-

Operatorzy stali się bardziej świadomi swojej roli i wpływu na efektywność maszyn.

-

Wzrosła liczba zgłoszeń usprawnień i działań prewencyjnych.

-

Skrócono czasy przezbrojeń dzięki standaryzacji.

-

Poprawiono stabilność procesów i wskaźnik OEE (Overall Equipment Effectiveness).

-

Stworzono fundament do dalszego rozwoju TPM i Lean w całej organizacji.

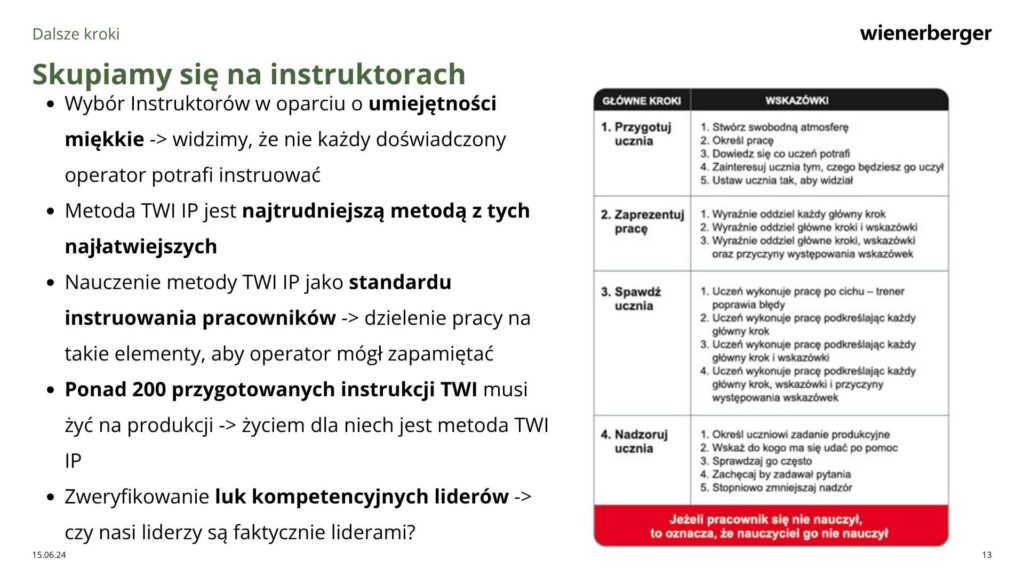

Dalsze kroki dla TPM w Wienerberger

Zespół Wienerberger kontynuuje rozwój systemu TPM i TWI poprzez:

-

selekcję instruktorów z odpowiednimi kompetencjami miękkimi,

-

doskonalenie metody TWI Instruowanie Pracowników jako standardu nauczania,

-

okresową weryfikację luk kompetencyjnych liderów,

-

utrzymanie „życia” instrukcji na produkcji – nie tylko ich tworzenie, ale codzienne stosowanie.

Jak podkreślają autorzy projektu, metoda TWI IP jest „najtrudniejszą z najprostszych”, ponieważ wymaga prawdziwego zrozumienia człowieka, nie tylko procesu.

Podsumowanie – TPM w Wienerberger

Przypadek TPM Wienerberger pokazuje, że połączenie Training Within Industry z Total Productive Maintenance tworzy realną synergię między człowiekiem a maszyną.

Standaryzacja, zaangażowanie operatorów i rozwój kompetencji stały się podstawą nie tylko do wzrostu OEE, ale także do budowy kultury ciągłego doskonalenia.

Dla zespołu Leantrix to dowód, że transformacja Lean zaczyna się od ludzi, a TWI i TPM stanowią jej najbardziej praktyczne narzędzia.

Dorota Draus to specjalistka w dziedzinie Lean Management, która obecnie pracuje na stanowisku Head of Lean na Polskę w Wienerberger Ceramika Budowlana. Posiada bogate doświadczenie w koordynowaniu wdrażania metod Lean w kilkunastu fabrykach na terenie Polski.

Jej kariera w Wienerberger trwa już ponad 12 lat, gdzie rozpoczęła od pozycji niższego szczebla, aby stopniowo awansować na coraz to wyższe stanowiska. Dorota Draus szczególnie skupia się na Total Productive Maintenance (TPM), co ma wpływ na zwiększenie efektywności procesów produkcyjnych w Wienerberger. Jej praca w dużym stopniu przyczynia się do maksymalizacji efektywności i niezawodności maszyn, co jest niezbędne dla ciągłości i jakości produkcji.

Bartłomiej Chodubski pełni funkcję Continuous Improvement Managera w Wienerberger AG. Jako menedżer ds. ciągłego doskonalenia na Europę, Bartek wspiera ponad 200 lokalizacji Wienerberger w Europie, skupiając się głównie na standaryzacji pracy w ramach Total Productive Maintenance (TPM), korzystając z programu Training Within Industry (TWI).

W Wienerberger, Bartek rozpoczął swoją przygodę w marcu 2021 roku jako Lean Manager WBS Poland. W tej roli był odpowiedzialny za rozwój i wdrożenie strategii Continuous Improvement dla WBS PL, budowanie i szkolenie zespołu CI wspierającego zespoły zarządzające zakładami w propagowaniu i prowadzeniu kultury Lean w 13 lokalizacjach (22 linie) WBS PL. Zidentyfikował inicjatywy oszczędnościowe na ponad 2 miliony euro oraz współtworzył standardy WBS PIP+ i utrzymania ruchu w obszarach zarządzania warsztatem, rozwiązywania problemów, standaryzowanej pracy i TPM.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.