Recaro: Standaryzacja pracy w branży lotniczej

Recaro wierzy w to, że standaryzacja pracy to nie dokumentacja, ale proces uczenia ludzi…

TPM to tworzenie zintegrowanych systemów utrzymania ruchu, które angażują całą organizację w zapewnienie maksymalnej efektywności maszyn i urządzeń. Total Productive Maintanence wspiera zarówno produkcję, jak i utrzymanie ruchu, aby minimalizować przestoje i zwiększać niezawodność sprzętu poprzez zaangażowanie wszystkich pracowników

Współczesne przedsiębiorstwa produkcyjne stoją przed wyzwaniem minimalizacji przestojów i maksymalizacji efektywności maszyn. Niestety, brak zaangażowania wszystkich pracowników w utrzymanie ruchu oraz brak systematycznych działań konserwacyjnych prowadzi do nieplanowanych awarii, zwiększonych kosztów napraw oraz utraty produktywności. W efekcie maszyny są niewykorzystywane optymalnie, a przedsiębiorstwo traci na konkurencyjności.

Od ponad 15 lat wspieramy firmy w Polsce i za granicą we wdrażaniu TPM, osiągając średnią poprawę wskaźnika OEE o ponad 15%.

Łączymy Total Productive Maintenance z TWI – jako jedyni w Polsce integrujemy standaryzację w utrzymaniu ruchu z metodą Training Within Industry, wspierając szkolenia z prac trudnych do powtórzenia.

Publikujemy wiedzę – jesteśmy autorami kilkudziesięciu artykułów oraz książki na temat standaryzacji pracy również w TPM.

Stosujemy autorską metodę Lean Maintenance do identyfikacji kluczowych maszyn w procesach produkcyjnych.

Wdrażamy Planned Maintenance we współpracy z działami utrzymania ruchu w wielu branżach.

W zespole mamy doktorów nauk technicznych z zakresu mechaniki i budowy maszyn, którzy wspierają merytorycznie nasze wdrożenia.

Umów się z nami na bezpłatną konsultację. Zadaj nam dowolne pytanie związane z Twoimi wyzwaniami, a my pomożemy znaleźć rozwiązanie.

Autonomiczna Konserwacja (Autonomous Maintenance, AM) to fundament TPM, który przenosi część odpowiedzialności za stan maszyn bezpośrednio na operatorów. Nie chodzi o naprawy czy specjalistyczne prace techniczne, lecz o codzienną, świadomą troskę o sprzęt: czyszczenie, smarowanie, dokręcanie oraz wczesne wykrywanie nieprawidłowości. Celem jest to, aby operatorzy lepiej rozumieli swoją maszynę, potrafili wychwycić symptomy problemów i zapobiegali uszkodzeniom zanim te przerodzą się w poważne awarie. Autonomiczna Konserwacja zwiększa stabilność procesu, redukuje nieplanowane przestoje i wzmacnia poczucie odpowiedzialności za jakość pracy.

Konserwacja Planowana (Planned Maintenance) to drugi filar TPM, który zapewnia przewidywalność, bezpieczeństwo i długą żywotność maszyn. Opiera się na analizie danych, planowaniu przeglądów z wyprzedzeniem oraz priorytetyzacji działań na podstawie krytyczności urządzeń. W TPM nazywamy to Lean Maintenance – strategicznym podejściem do zarządzania kluczowymi maszynami. Oznacza to, że zasoby, przeglądy, części zamienne oraz czas pracowników są koncentrowane tam, gdzie ryzyko awarii jest największe lub gdzie przestój generowałby najwyższe koszty. Konserwacja Planowana minimalizuje ryzyko zaskakujących awarii, redukuje koszty napraw oraz zwiększa przewidywalność produkcji.

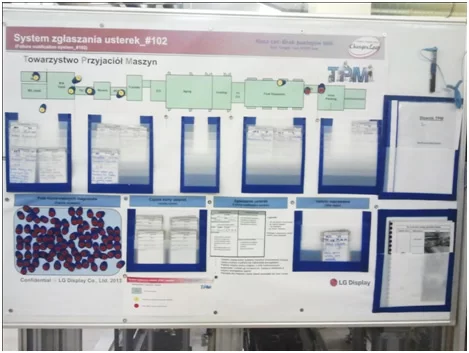

Trzeci kluczowy element TPM to sprawny System Zgłaszania Usterek, który umożliwia błyskawiczne rejestrowanie nieprawidłowości przez operatorów i techników – niezależnie od ich charakteru. Usterki mogą dotyczyć hałasu, wibracji, wycieków, luzów, pogorszenia jakości pracy maszyny czy symptomów świadczących o nadchodzącym problemie. System powinien być prosty, wizualny i dostępny dla każdego – na tablicy TPM, w aplikacji, w systemie CMMS lub nawet w formie szybkiej karty zgłoszeń. Największą wartością jest tutaj nie tylko sam zapis, ale skuteczna pętla reakcji: szybka ocena zgłoszenia, weryfikacja przyczyny, usunięcie problemu oraz podjęcie działań zapobiegawczych. Dzięki temu organizacja uczy się diagnozować źródła awarii, ogranicza powtarzalne problemy i zwiększa dostępność techniczną maszyn.

Recaro wierzy w to, że standaryzacja pracy to nie dokumentacja, ale proces uczenia ludzi…

Ocena stanu obecnego, ustalenie obszaru działań I zespołu, ustalenie KPI, zbudowanie strategi komunikacyjnej, spotkania wstępne dla kadry zarządzającej i liderów projektu

Warsztaty praktyczne realizowane są bezpośrednio na procesach organizacji. Współpraca i coaching dla zespołu wdrożeniowego pomaga roz

Rozwój umiejętności pracowników w kontekście wybranych działań

Analiza i ocena dotychczasowych działań, dostosowanie prac na podstawie obszaru pilotażowego, Certyfikacja Trenerów pozwalająca na usamodzielnienie organizacji.

Wsparcie zespołów. Spotkania podsumowujące. Audyty sprawdzające.

Zawsze przygotowujemy indywidualny program szkolenia, wspólnie ustalając, które tematy są najbardziej potrzebne w Twojej organizacji.

Total Productive Maintenance (TPM) to całościowy system zarządzania utrzymaniem ruchu, którego celem jest osiągnięcie pełnej efektywności maszyn poprzez eliminację awarii, strat i nieplanowanych przestojów. TPM opiera się na współpracy produkcji i utrzymania ruchu — operatorzy dbają o codzienny stan maszyn (AM), a służby UR skupiają się na bardziej zaawansowanych działaniach technicznych. Firmy wdrażają TPM, aby poprawić stabilność procesów, zwiększyć OEE, podnieść bezpieczeństwo oraz zminimalizować koszty związane z awariami i przestojami.

Autonomiczna Konserwacja angażuje operatorów w podstawowe czynności utrzymania maszyn: czyszczenie, smarowanie, dokręcanie śrub, wykrywanie nieszczelności i innych nieprawidłowości. Dzięki temu operatorzy szybciej zauważają symptomy awarii, rozumieją swoje maszyny i mogą natychmiast reagować. Korzyści to większa stabilność procesów, mniej usterek, a także lepsze relacje i współpraca pomiędzy produkcją a utrzymaniem ruchu.

Planowana Konserwacja to system przeglądów, wymian i inspekcji realizowanych w sposób zaplanowany, oparty na danych, historii awarii oraz krytyczności urządzeń. Pozwala przewidywać potencjalne awarie i eliminować je zanim wpłyną na produkcję. Dzięki temu przedsiębiorstwo ogranicza koszty awarii, skraca postoje i stabilizuje procesy, a dostępność maszyn wzrasta.

Nie. Chociaż TPM wywodzi się z przemysłu, coraz częściej wdrażany jest także w logistyce, magazynach, laboratoriach, centrach danych, energetyce, lotnictwie, a nawet w branżach usługowych. Każda organizacja, która korzysta z urządzeń, maszyn lub systemów technicznych może poprawić ich dostępność, niezawodność i bezpieczeństwo dzięki zasadom TPM.

TPM bezpośrednio adresuje trzy główne elementy OEE: dostępność, wydajność i jakość. Eliminując awarie, mikroprzestoje, spadki prędkości i błędy jakościowe, TPM podnosi OEE często o 15–40% już w pierwszym roku wdrożenia. Firmy zauważają także poprawę przepustowości, skrócenie lead time i spadek kosztów realizacji produkcji.

TPM skupia się na tzw. „sześciu wielkich stratach”, do których należą: awarie, przezbrojenia, mikroprzestoje, spadki prędkości, defekty jakościowe oraz straty związane z rozruchem. System pozwala uporządkować sposób analizy przyczyn i tworzyć działania zapobiegawcze, które prowadzą do trwałej redukcji strat.

Operatorzy nie zajmują się naprawami — ich rola polega na codziennej trosce o maszynę: utrzymaniu czystości, monitorowaniu standardów pracy i zgłaszaniu nieprawidłowości. TPM wzmacnia poczucie odpowiedzialności operatora i podnosi jego kompetencje, co przekłada się na lepszą współpracę z utrzymaniem ruchu i większą stabilność procesu.

Kluczową zaletą TPM jest to, że nie wymaga kosztownych inwestycji w nowe maszyny. W pierwszej fazie opiera się głównie na dobrych standardach, dyscyplinie, zaangażowaniu ludzi i uporządkowaniu prac konserwacyjnych. Największe efekty pochodzą z eliminacji marnotrawstwa, nieplanowanych przestojów oraz lepszego wykorzystania istniejących zasobów.

Czas zależy od skali wdrożenia. Pierwsze efekty — wzrost OEE, mniej usterek, lepsza współpraca — widoczne są już po kilku tygodniach w pilotażowym obszarze. Kompleksowe wdrożenie dla całej organizacji może trwać od 12 do 36 miesięcy, zależnie od wielkości fabryki, liczby maszyn i poziomu dojrzałości kultury organizacyjnej.

Tak — cyfryzacja staje się dziś naturalnym elementem TPM. Systemy CMMS, IoT, czujniki, aplikacje do zgłaszania usterek oraz narzędzia AI (takie jak KaizenUp) wspierają planowanie przeglądów, wykrywanie anomalii, analizę danych i tworzenie działań zapobiegawczych. Dzięki temu reakcje są szybsze, decyzje bardziej oparte na danych, a utrzymanie ruchu staje się przewidywalne i efektywne.

Rozwijaj kompetencje liderów i trenerów Lean i TWI.

Praktyczne usprawnienia w rzeczywistym środowisku pracy.

Budujemy kulturę doskonalenia: konferencje, webinary i publikacje.

OFERTA - TECHNOLOGIA

Łączymy ludzi z technologią, która wspiera, nie zastępuje.