eObuwie: TWI w branży logistycznej

TWI w eObuwie. Program TWI w logistyce staje się coraz bardziej…

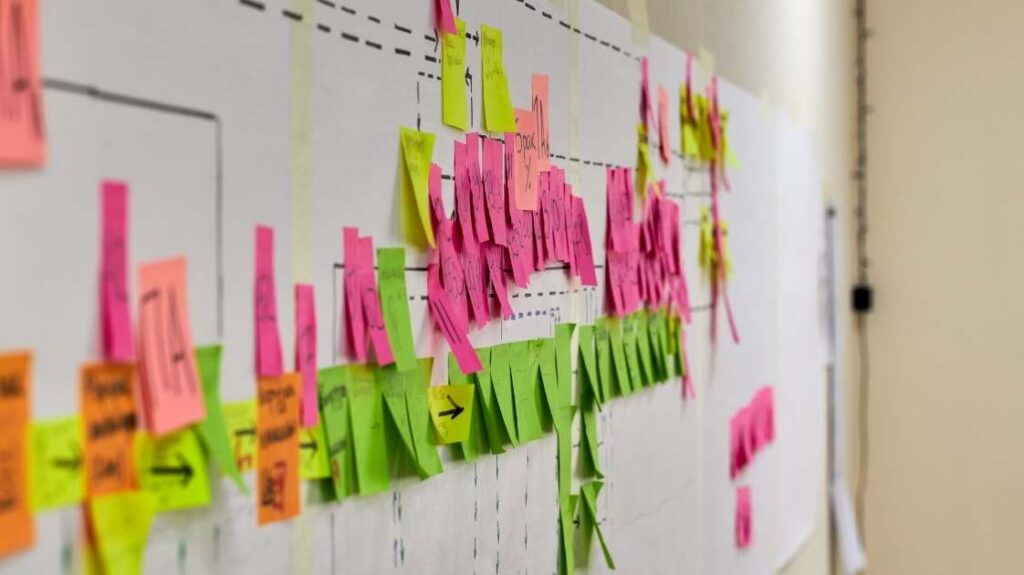

Szkolenie Mapowanie Strumienia Wartości (VSM) – praktyczne warsztaty, dzięki którym nauczysz się identyfikować marnotrawstwa, analizować przepływ materiału i informacji oraz projektować stan przyszły procesu. Poznasz metody zwiększania efektywności, skracania czasu realizacji i budowania kultury ciągłego doskonalenia w oparciu o dane i fakty z gemba.

Każde szkolenie z Mapowania Strumienia Wartości (VSM) projektujemy indywidualnie – tak, aby odpowiadało realnym wyzwaniom procesowym Twojej organizacji. Podczas warsztatu uczestnicy pracują bezpośrednio na własnych procesach, ucząc się:

identyfikować marnotrawstwa i źródła opóźnień,

analizować przepływ materiału i informacji w całym łańcuchu wartości,

tworzyć mapę stanu obecnego i projektować stan przyszły,

definiować działania usprawniające oparte na danych,

planować wdrożenia i mierzyć efekty w oparciu o KPI.

Zakres i poziom zaawansowania dopasowujemy do specyfiki branży, rodzaju procesu oraz celów strategicznych firmy – od usprawnienia wybranego obszaru po kompleksową transformację Lean.

TWI w eObuwie. Program TWI w logistyce staje się coraz bardziej…

Umów się z nami na bezpłatną konsultację. Zadaj nam dowolne pytanie związane z Twoimi wyzwaniami, a my pomożemy znaleźć rozwiązanie.

Ponad 20 lat doświadczenia – wspieramy polskie i międzynarodowe organizacje w doskonaleniu procesów produkcyjnych i usługowych.

Największa konferencja Lean w Polsce – jesteśmy organizatorami Lean TWI Summit, wydarzenia gromadzącego setki praktyków i liderów transformacji.

Zespół praktyków przemysłu – nasi trenerzy to doświadczeni menedżerowie i eksperci Lean, którzy realizowali dziesiątki udanych wdrożeń w różnych branżach.

Elastyczne podejście – dopasowujemy zakres szkolenia do celów Twojej firmy – od konkretnych narzędzi (5S, SMED, TPM, VSM) po kompleksowe programy transformacyjne.

Integracja z innymi podejściami – łączymy mapowanie strumienia wartości z metodami Toyota Kata, Training Within Industry (TWI), Theory of Constraints (TOC) oraz zarządzaniem zmianą.

Nowoczesne wsparcie cyfrowe – wykorzystujemy narzędzia takie jak KaizenUp (AI dla Lean) i eTWI (digitalizacja instrukcji pracy), które pomagają utrwalać efekty szkolenia i zwiększać efektywność wdrożeń.

Praktyczna formuła warsztatowa – uczestnicy pracują na realnych procesach swojej firmy, tworzą mapy stanu obecnego i przyszłego oraz definiują konkretne działania usprawniające gotowe do wdrożenia.

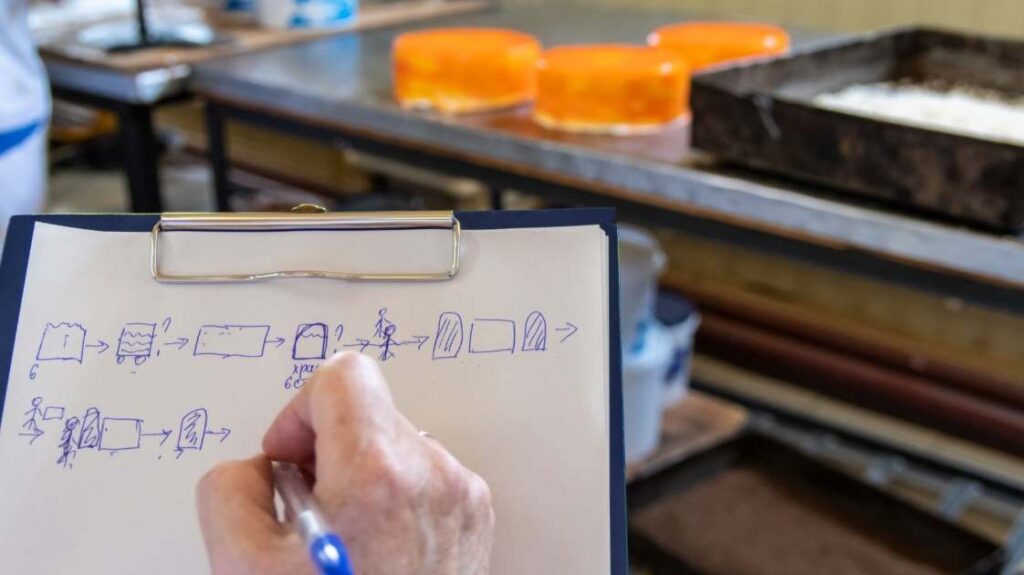

Jeżeli jesteś zainteresowany przeprowadzeniem symulacji Lean w swojej firmie – zapraszamy do kontaktu z naszym zespołem. Współpracujemy bezpośrednio z zespołem Toyoty, który prowadzi autorską symulację Lean, prezentowaną m.in. podczas konferencji Lean TWI Summit we Wrocławiu w czerwcu 2025 roku.

Podczas tej symulacji uczestnicy mają okazję zobaczyć w praktyce, jak przepływ pchający (push) przekształcany jest w przepływ ssący (pull) – a więc jak wygląda transformacja od mapy stanu obecnego (Current State Map) do mapy stanu przyszłego (Future State Map). To wyjątkowe doświadczenie pozwala zrozumieć, jak decyzje podejmowane w procesie wpływają na cały strumień wartości i jak usprawnienia przekładają się na realne efekty.

Zawsze przygotowujemy indywidualny program szkolenia, wspólnie ustalając, które tematy są najbardziej potrzebne w Twojej organizacji.

Szkolenie VSM, czyli Value Stream Mapping, jest przeznaczone dla osób i organizacji, które chcą zwiększyć efektywność procesów, skrócić czas przepływu materiałów i informacji oraz rozwinąć umiejętność dostrzegania i eliminowania marnotrawstwa w całym strumieniu wartości.

Skorzystają z niego w szczególności:

Menedżerowie produkcji i logistyki, którzy chcą lepiej zrozumieć przepływ procesów i poprawić koordynację działań między działami.

Liderzy Lean i inżynierowie procesu, odpowiedzialni za usprawnienia, standaryzację pracy i wdrażanie koncepcji przepływu ssącego (pull).

Specjaliści ds. ciągłego doskonalenia, Lean i Kaizen, którzy chcą stosować VSM jako narzędzie identyfikacji wąskich gardeł i planowania przyszłego stanu procesu.

Kierownicy produkcji, planowania i jakości, którzy chcą lepiej łączyć perspektywę operacyjną z celami strategicznymi firmy.

Zespoły projektowe i interdyscyplinarne, które planują transformację Lean lub chcą opracować skuteczny plan doskonalenia na poziomie strumienia wartości.

Szkolenie VSM jest odpowiednie zarówno dla firm produkcyjnych, jak i organizacji usługowych, które chcą zobaczyć swoje procesy z perspektywy klienta i nauczyć się budować mapy stanu obecnego i przyszłego (Current State / Future State Map).

VSM (Value Stream Mapping), czyli Mapowanie Strumienia Wartości, to kluczowe narzędzie Lean Management, które pozwala zrozumieć i usprawnić przepływ materiałów oraz informacji w całym procesie – od momentu złożenia zamówienia aż po dostarczenie gotowego produktu lub usługi klientowi.

Metoda VSM została opracowana w ramach Toyota Production System (TPS) i od dziesięcioleci stanowi fundament analizy procesów w firmach produkcyjnych i usługowych na całym świecie. Umożliwia ona wizualizację całego strumienia wartości, identyfikację miejsc powstawania strat (muda) oraz projektowanie docelowego stanu procesu (Future State Map), w którym eliminowane są zbędne działania, opóźnienia i nadprodukcja.

Wdrożenie VSM warto rozpocząć od określenia celu biznesowego, który chcesz osiągnąć — np. skrócenie czasu realizacji zamówienia, redukcja zapasów, poprawa terminowości lub zwiększenie przepustowości procesu. Następnie należy wybrać proces lub obszar o największym wpływie na wyniki firmy. Kluczowe jest też zaangażowanie interdyscyplinarnego zespołu — ludzi z produkcji, logistyki, jakości, planowania i utrzymania ruchu — którzy wspólnie przeanalizują przepływ materiałów i informacji.

Pierwszym etapem jest mapa stanu obecnego (Current State Map), która pokazuje, jak naprawdę działa proces, a nie jak powinien działać. Dopiero po zrozumieniu rzeczywistego przepływu można projektować mapę stanu przyszłego (Future State Map), czyli wizję procesu pozbawionego strat. VSM to nie jednorazowe ćwiczenie, lecz punkt startowy do budowania kultury ciągłego doskonalenia (Kaizen).

Najlepiej wybrać proces, który ma największy wpływ na klienta – zarówno zewnętrznego (odbiorcę produktu lub usługi), jak i wewnętrznego (kolejny etap procesu). W praktyce oznacza to często proces o największej liczbie reklamacji, przestojów, zapasów lub opóźnień w dostawach. Dobrym punktem wyjścia jest tzw. strumień paczki wartości (value stream) – od zamówienia do dostarczenia wyrobu.

Nie zaleca się zaczynać od procesu zbyt złożonego. Lepiej wybrać fragment, który można przeanalizować w ciągu 1–2 dni warsztatowych. Dzięki temu zespół zyska pierwsze doświadczenia, a wyniki można później wykorzystać przy mapowaniu większych procesów. Warto też pamiętać, że celem nie jest stworzenie idealnej mapy, lecz zrozumienie przepływu i zidentyfikowanie kluczowych strat.

Efektywny zespół VSM powinien być interdyscyplinarny, co oznacza, że jego członkowie reprezentują różne działy – produkcję, logistykę, planowanie, jakość, utrzymanie ruchu, HR czy zakupy. Dzięki temu mapa odzwierciedla cały przepływ, a nie tylko wycinek jednego obszaru.

Najważniejszą rolę pełni facylitator lub lider Lean, który zna metodykę VSM i potrafi prowadzić zespół przez kolejne etapy. W skład zespołu powinny wejść osoby, które znają proces „od podszewki” – operatorzy, liderzy zmianowi i brygadziści. To oni dostarczą najcenniejszych informacji o rzeczywistych problemach i odchyleniach.

Optymalna liczba uczestników to 5–8 osób. Warto też, aby w kluczowych momentach warsztatu (np. przy prezentacji mapy przyszłego stanu) obecni byli menedżerowie, którzy mogą podjąć decyzje o dalszych działaniach.

Najważniejsze dane w mapowaniu VSM pochodzą z bezpośredniej obserwacji procesu w gemba – czyli tam, gdzie wykonywana jest praca. Zespół powinien zmierzyć realne czasy cyklu, przezbrojeń, transportu, oczekiwania, a także zebrać informacje o zapasach międzyoperacyjnych, liczbie błędów czy awarii.

Dodatkowo, trzeba uwzględnić przepływ informacji: jak planowana jest produkcja, kto przekazuje dane, jak wyglądają harmonogramy, jakie systemy IT są używane i gdzie pojawiają się opóźnienia decyzyjne.

Dane należy zapisać na standardowych symbolach VSM (np. ikony procesów, transportu, magazynu, komunikacji elektronicznej). To pozwala później na porównanie rzeczywistego przepływu z idealnym, eliminując błędne założenia.

Podczas mapowania stanu obecnego warto obserwować proces z punktu widzenia klienta: czy dana czynność dodaje wartość, czy tylko generuje koszty i opóźnienia?

Pomocna jest klasyfikacja ośmiu typów marnotrawstwa (8 muda): nadprodukcja, oczekiwanie, zbędny transport, nadmierne przetwarzanie, zapasy, zbędne ruchy, defekty oraz niewykorzystany potencjał ludzi.

Każde marnotrawstwo powinno być oznaczone na mapie symbolem i opisane w legendzie. Warto rozróżnić czynności dodające wartość (VA), nie dodające wartości, ale konieczne (NNVA) oraz czysto marnotrawne (NVA). To pozwala skupić działania doskonalące tam, gdzie zysk będzie największy.

Mapa stanu obecnego pokazuje, jak proces działa dzisiaj, a mapa stanu przyszłego to wizja tego, jak proces powinien działać, by przepływ był płynny i efektywny.

Podczas opracowywania mapy stanu przyszłego zespół powinien odpowiedzieć na kilka pytań:

Jak możemy skrócić czas realizacji (Lead Time)?

Jak możemy wyeliminować zapasy i oczekiwanie między etapami?

W których miejscach możemy zastosować system ssący (pull) zamiast pchającego (push)?

Jakie działania wymagają standaryzacji, aby przepływ był stabilny?

Jak możemy zaangażować pracowników w codzienne doskonalenie?

Na tej podstawie tworzy się Future State Map, a następnie plan działań (kaizen plan) z priorytetami i odpowiedzialnymi osobami.

Po stworzeniu mapy przyszłego stanu nie należy próbować wdrożyć wszystkich zmian naraz. Kluczowe jest ustalenie priorytetów według zasady największy efekt przy najmniejszym nakładzie.

W praktyce stosuje się analizę Impact vs. Effort (wpływ vs. trudność wdrożenia), aby określić, które działania można wprowadzić szybko (Quick Wins), a które wymagają dłuższego przygotowania.

Dobrą praktyką jest też zastosowanie cyklu PDCA (Plan–Do–Check–Act) – planowanie, testowanie, weryfikacja i standaryzacja zmian. Dzięki temu wdrożenia są kontrolowane, a efekty trwałe.

Mapowanie strumienia wartości samo w sobie nie rozwiązuje problemów – pokazuje tylko, gdzie te problemy występują. Utrzymanie efektów wymaga systematycznego stosowania cyklu PDCA oraz filozofii Kaizen.

Po opracowaniu mapy przyszłego stanu zespół powinien zaplanować działania (Plan), przetestować je w praktyce (Do), ocenić wyniki (Check) i wdrożyć jako nowy standard (Act).

Każde usprawnienie staje się punktem wyjścia do kolejnego cyklu doskonalenia, co tworzy ciągły przepływ poprawy. W tym procesie niezbędne są także spotkania operacyjne, tablice wizualne i codzienny przegląd wskaźników.

Mapa VSM nie jest dokumentem statycznym – powinna być żywym narzędziem zarządzania procesem. W zależności od dynamiki zmian w organizacji, aktualizację przeprowadza się co 3 do 6 miesięcy, a w procesach o dużej zmienności – nawet częściej.

Za aktualizację odpowiada zwykle lider Lean lub właściciel procesu, we współpracy z zespołem operacyjnym. Najlepiej, jeśli przegląd VSM jest elementem cyklicznych spotkań doskonalących, na których analizuje się wyniki i definiuje kolejne cele usprawnień.

W firmach, które wdrożyły kulturę Lean, mapa VSM staje się częścią strategii Hoshin Kanri – pomaga śledzić postęp realizacji celów i spójność działań w całym przedsiębiorstwie.

VSM stanowi mapę drogową dla wszystkich działań Lean – pokazuje, które obszary wymagają zastosowania konkretnych narzędzi.

Na przykład:

jeśli w procesie występują częste przezbrojenia, wdraża się SMED,

jeśli wąskim gardłem są awarie maszyn – TPM (Total Productive Maintenance),

jeśli problemy wynikają z błędów ludzkich lub braku standardów – TWI (Training Within Industry),

jeśli nieporządek utrudnia przepływ – 5S i wizualne zarządzanie.

Dzięki integracji tych metod z wynikami mapowania można skutecznie eliminować straty, stabilizować procesy i budować trwałą kulturę ciągłego doskonalenia.

Rozwijaj kompetencje liderów i trenerów Lean i TWI.

Praktyczne usprawnienia w rzeczywistym środowisku pracy.

Budujemy kulturę doskonalenia: konferencje, webinary i publikacje.

OFERTA - TECHNOLOGIA

Łączymy ludzi z technologią, która wspiera, nie zastępuje.