Andon jest jednym z najbardziej rozpoznawalnych narzędzi Lean Management, stosowanym do wizualnego sygnalizowania statusu pracy oraz natychmiastowego wykrywania problemów.

Choć często kojarzony wyłącznie z kolorowymi lampami na liniach produkcyjnych, Andon to znacznie więcej: jest systemem komunikacji, który wzmacnia kulturę jakości, buduje odpowiedzialność zespołów i wspiera natychmiastowe reagowanie.

Stosowany w Toyota Production System (TPS), stanowi fundament zdolności organizacji do szybkiego wykrywania niezgodności i ich eliminowania. W niniejszym artykule przedstawiamy, czym jest Andon, kiedy i jak się go stosuje, dlaczego jest kluczowy w Lean oraz jakie korzyści przynosi w praktyce.

Czym jest Andon

To system wizualny informujący o aktualnym stanie procesu oraz natychmiast sygnalizujący pojawienie się problemów. Najczęściej przyjmuje formę lamp, monitorów, paneli, a współcześnie także cyfrowych dashboardów. W organizacjach Lean jego zadaniem jest umożliwienie pracownikom przekazywania sygnału o odchyleniach — tak szybko, jak tylko zostaną zauważone.

Pierwotnie wykorzystywano go jako fizyczny sznur (pull cord), który operator mógł pociągnąć, aby zatrzymać linię, gdy zauważył problem. Dziś systemy Andon funkcjonują zarówno w produkcji, jak i usługach czy logistyce.

Fundament budowania jakości u źródła

Filozofia Lean opiera się na założeniu budowania jakości u źródła (Jidoka). Andon jest narzędziem, które wspiera realizację tego założenia, dając operatorom możliwość reagowania natychmiast, zanim problem rozprzestrzeni się na kolejne etapy procesu.

Dzięki temu:

-

wadliwy produkt nie trafia do klienta,

-

nie generuje się niepotrzebna praca (muda),

-

nie powstają dodatkowe koszty i opóźnienia.

W systemie Andon uprawnienie do zatrzymania procesu ma każdy pracownik.

To ogromna zmiana kulturowa – przeniesienie odpowiedzialności za jakość na wszystkich, nie tylko na kontrolę końcową.

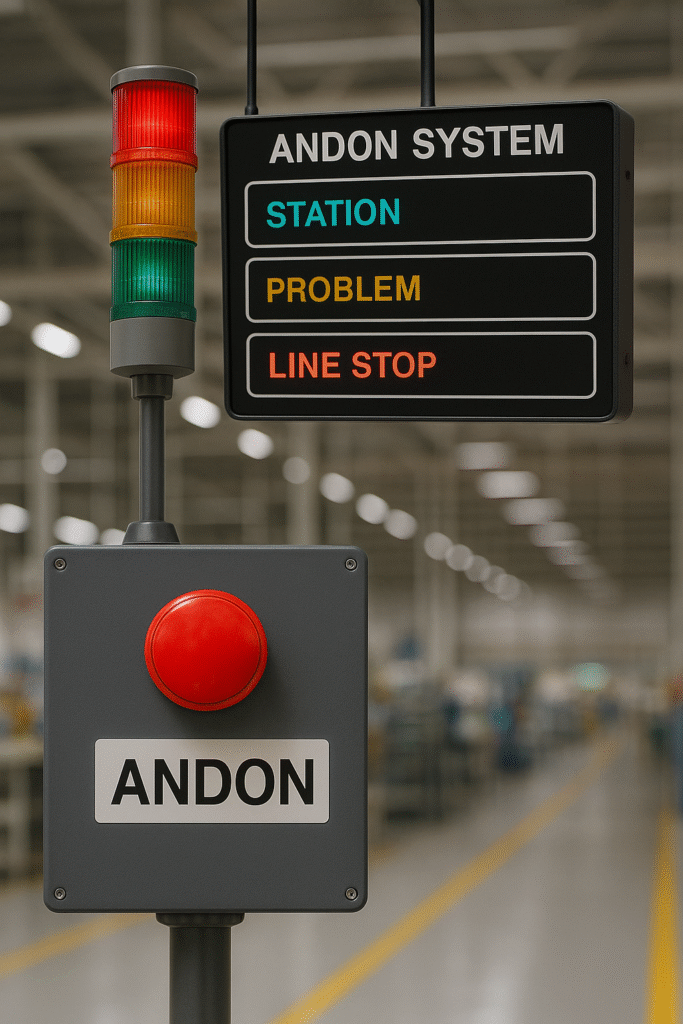

Elementy systemu Andon

System ten może mieć różne formy, ale składa się zwykle z kilku wspólnych elementów, które zapewniają jego skuteczność.

System Andon – przykład

Sygnalizator (np. lampy, tablica)

To najbardziej widoczna część systemu Andon.

Może to być lampa nad stanowiskiem operatora, sygnalizator dźwiękowy, monitor lub tablica Andon.

Kluczowe jest, aby jej komunikaty były jednoznaczne i widoczne dla wszystkich.

Interfejs aktywacji (np. przycisk, sznur)

Operator musi mieć prosty sposób zgłaszania problemu — bez bariery wejścia:

-

przycisk,

-

pociągnięcie sznura,

-

dotykowy panel.

Uruchomienie systemu powinno być natychmiastowe i intuicyjne.

System reakcji

Sygnał Andon uruchamia określony proces wsparcia: lider, technik lub inna osoba wspierająca powinny natychmiast podejść do stanowiska, ustalić przyczynę i pomóc w rozwiązaniu problemu.

Standard postępowania

Aby system działał, potrzebny jest standard — jak reagujemy na sygnał, w jakim czasie, kto jest odpowiedzialny, jak dokumentujemy zdarzenie.

Rodzaje sygnałów Andonowych

W systemach takich najczęściej stosuje się kod trzech kolorów, intuicyjny dla każdego użytkownika:

Zielony – praca przebiega prawidłowo

Nie wymaga działania.

Proces jest stabilny.

Żółty – problem wykryty, produkcja trwa

Operator sygnalizuje niezgodność — potrzebna pomoc, ale nie ma konieczności zatrzymania procesu. Lider przychodzi i analizuje sytuację.

Czerwony – zatrzymanie procesu

Wystąpił problem wpływający na jakość, bezpieczeństwo lub działanie procesu na tyle poważnie, że konieczne jest zatrzymanie. Następuje interwencja, analiza przyczyn oraz ewentualna naprawa natychmiastowa.

Kiedy stosuje się Andon

System ten stosuje się w sytuacjach, w których szybka komunikacja problemów jest kluczowa dla jakości, bezpieczeństwa i stabilności przepływu. Najczęściej dotyczy to środowiska produkcyjnego, ale coraz częściej zastosowanie znajduje także w usługach, logistyce i IT.

Typowe obszary zastosowania:

-

wady jakościowe,

-

problemy techniczne,

-

brak materiału,

-

kwestie bezpieczeństwa,

-

odchylenia od standardu pracy.

Andon w Toyota Production System

W Toyota Production System system ten jest integralnym elementem filozofii jidoka – zatrzymywania procesu, gdy pojawi się problem.

Dzięki temu systemowi pracownicy mogą zapobiegać wadom oraz uczyć się nastawienia na przyczynę źródłową, a nie na gaszenie pożarów.

Elementem legendarnej linii Toyoty jest sznur – każdy operator ma możliwość pociągnąć go, by zgłosić problem. Ten akt jest symbolem odpowiedzialności pracownika za jakość oraz kultury uczenia się.

Andon jako narzędzie wspierające kulturę Lean

System ten odzwierciedla jedną z podstawowych zasad Lean:

„Zatrzymaj proces, aby naprawić problem”.

Świadczy to o tym, że eliminowanie przyczyny u źródła jest ważniejsze niż utrzymanie przepływu za wszelką cenę. Takie podejście buduje kulturę:

-

uczenia się,

-

odpowiedzialności,

-

otwartości,

-

ciągłego doskonalenia.

Andon a rozwiązywanie problemów

System ten umożliwia natychmiastowe dostrzeżenie odchylenia od standardu, co czyni go naturalnym punktem wyjścia do rozwiązywania problemów. Skuteczne wykorzystanie Andon wymaga integracji z narzędziami takimi jak:

System ten pozwala zatrzymać problem, ale to narzędzia rozwiązywania problemów pozwalają go wyeliminować u źródła.

Tablica – centrum komunikacji wizualnej

Tablica to sposób prezentacji statusu procesów, gniazd lub stanowisk w formie wizualnej. Może zawierać informacje o:

-

statusie linii,

-

rodzaju problemów,

-

lokalizacji,

-

czasie reakcji,

-

czasie rozwiązania.

Tablice mogą być:

-

fizyczne,

-

świetlne,

-

cyfrowe,

-

zintegrowane z systemami MES/ERP.

Najważniejsze jest, aby w prosty sposób odzwierciedlały stan procesu.

Cyfrowe systemy Andon

Nowoczesne organizacje wdrażają systemy wizualizacji problemów oparte na rozwiązaniach cyfrowych, które:

-

gromadzą dane historyczne,

-

analizują problemy,

-

monitorują TTR (Time To Respond),

-

generują raporty.

Takie rozwiązania wspierają podejmowanie decyzji i ułatwiają identyfikację chronicznych problemów.

Przykłady wdrożeń obejmują:

-

tablety przy stanowiskach,

-

zdalne dashboardy,

-

integrację z aplikacjami mobilnymi,

-

automatyczne powiadamiające zespoły wsparcia.

Andon można wprowadzić jako część standardu wykorzystując system etwi.

Andon w usługach

Choć system ten powstał w produkcji, doskonale sprawdza się także w usługach.

W call center, logistyce czy IT można wdrożyć system sygnalizowania:

-

przeciążeń,

-

problemów procesowych,

-

odchyleń od SLA,

-

opóźnień.

Przykład w IT:

W Scrum/DevOps sygnał Andon może informować o awariach produkcyjnych, które wymagają natychmiastowej reakcji zespołu.

Korzyści z wdrożenia Andon

Najważniejsze korzyści systemu to:

-

poprawa jakości,

-

skrócenie czasu reakcji na problemy,

-

wzrost bezpieczeństwa,

-

wzrost odpowiedzialności pracowników,

-

wzmocnienie kultury rozwiązywania problemów,

-

budowa przejrzystości procesowej,

-

mniejsza liczba błędów i przeróbek,

-

lepsza komunikacja między zespołami,

-

eliminacja marnotrawstwa.

Andon to zatem narzędzie, które realnie wpływa na wyniki operacyjne.

Jak wdrożyć system wizualizacji problemów?

Wdrożenie wymaga planowego podejścia i pracy nad kulturą organizacyjną.

Krok 1 – Zdefiniuj cele

Czy chodzi o poprawę jakości? Reakcji? Bezpieczeństwa?

Krok 2 – Określ standard zgłaszania

Jaki problem należy zgłaszać?

Kiedy zatrzymać linię?

Krok 3 – Zaprojektuj sygnały

Określ formę: lampy, tablice, dashboardy.

Krok 4 – Zdefiniuj system reakcji

Kto reaguje? W jakim czasie?

Krok 5 – Przeszkol pracowników

Każdy musi umieć korzystać z Andon i rozumieć jego rolę.

Krok 6 – Mierzenie wyników

Zbieraj dane o:

-

czasie reakcji,

-

przyczynach,

-

częstotliwości.

Krok 7 – Usprawnienie systemu

Regularnie analizuj dane i usprawniaj standard.

Andon a TWI Job Instruction

Metoda TWI Job Instruction (TWI JI) umożliwia standaryzację pracy oraz szybkie szkolenie pracowników. System Andonowy wspiera te działania, ponieważ sygnalizuje odchylenia od standardu i umożliwia szybkie wsparcie instruktorów. W połączeniu TWI JI i Andon tworzą spójny system rozwoju ludzi i stabilizacji pracy.

Andon a standaryzacja pracy

Aby system ten działał, standard pracy musi być jasny i zrozumiały. Odchylenia od standardu są podstawą zgłaszania Andon.

Dzięki temu:

-

operator wie, kiedy zgłosić problem,

-

lider zna sposób reagowania,

-

organizacja uczy się i rozwija standard.

Standaryzacja pracy tworzy ramy do skutecznego działania Andon.

Andon a TPM i utrzymanie ruchu

W TPM Andon jest jednym z narzędzi wykorzystywanych do sygnalizowania usterek i zapotrzebowania na wsparcie techniczne, co wpływa na:

-

zmniejszenie przestojów,

-

szybszą reakcję utrzymania ruchu,

-

standaryzację procedur napraw.

Pozwala to zwiększać OEE oraz poprawiać przewidywalność procesów.

Andon a bezpieczeństwo pracy

Andon może sygnalizować nie tylko problemy jakościowe, ale również sytuacje niebezpieczne. Szybkie powiadomienie i reakcja minimalizują ryzyko wypadków oraz budują świadomość BHP wśród pracowników.

Najczęstsze błędy w stosowaniu Andon

Najczęstsze problemy przy wdrażaniu Andon to:

-

brak reakcji liderów,

-

ignorowanie sygnałów,

-

karanie za zgłoszenia,

-

niejasne standardy zgłaszania,

-

brak analizy przyczyn.

Jeżeli organizacja nie reaguje na sygnały Andon, system traci wiarygodność i przestaje działać.

Przykłady systemu zgłaszania problemów w praktyce

Przykład 1

Operator wykrywa wadę podczas montażu i zgłasza problem. Lider przychodzi w ciągu 60 sekund, ocenia sytuację i pomaga w rozwiązaniu problemu.

Przykład 2

System automatycznie wykrywa brak materiału i powiadamia magazyn, skracając czas oczekiwania i przestojów.

Przykład 3

W logistyce system taki sygnalizuje opóźnienie w przygotowaniu dostawy, umożliwiając podjęcie działań korygujących.

Środowisko biurowe i usługowe

W biurach system może sygnalizować:

-

opóźnienia w procesie,

-

przeciążenia pracą,

-

zalegające zadania,

-

odchylenia od SLA.

Jest to szczególnie przydatne w procesach obsługi klienta, administracji czy finansach.

Podsumowanie

Andon to proste, a jednocześnie bardzo skuteczne narzędzie Lean Management. Pozwala na natychmiastowe wykrywanie problemów, szybką reakcję, budowanie jakości u źródła i poprawę komunikacji w zespołach. Integruje działania ludzi, procesów i technologii, a jego prawidłowe stosowanie wzmacnia kulturę ciągłego doskonalenia i odpowiedzialności.

Wykorzystanie systemu przynosi korzyści w obszarach:

-

jakości,

-

bezpieczeństwa,

-

stabilności procesów,

-

produktywności,

-

rozwoju ludzi.

To jedno z narzędzi, które najlepiej oddaje filozofię Lean:

„Zatrzymaj proces, aby naprawić problem”.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.