Wskaźnik OEE mierzy efektywność wykorzystania maszyn, która jest obecnie kluczowym wyzwaniem dla firm produkcyjnych i głównym czynnikiem konkurencyjności przedsiębiorstw. Obecnie każda firma produkcyjna korzysta w swoich procesach z maszyn, a każdy ich przestój jest poważnym problemem. Z tego też powodu wiele obecnych narzędzi i metod wspierających poprawę organizacji pracy zorientowanych jest na zwiększane dostępności maszyn. Wśród tych metod jest system Total Productive Maintenance (TPM), który powstał po to, aby osiągnąć trzy główne cele:

- Zero awarii

- Zero błędów

- Zero braków

Te założenia w systemie TPM stanowią cel, do którego firmy powinny dążyć, ale który trudno jest utrzymać w dłuższej perspektywie czasu. Dlatego wdrażanie systemu TPM nigdy się nie kończy, bo zawsze jest coś do doskonalenia. System TPM zorientowany jest na prewencję – zapobieganie występowaniu awarii, błędów i braków. W praktyce produkcyjnej te problemy się zdarzają, dlatego tak istotne jest śledzenie wskaźników i obserwowanie trendów przy wdrażaniu TPM. Jednym z głównych wskaźników w systemie TPM jest Overall Equipment Efficency (OEE).

Wprowadzenie do wskaźnika OEE

Wskaźnik OEE powstał po to, aby wspomóc wyszczególniać starty w pracy maszyny. Seiichi Nakajima, twórca systemu TPM, wyszczególnił kiedyś 6 takich strat, które nazwał wielkimi startami:

- Awarie

- Zbyt długi czas przezbrojeń

- Bezczynność maszyny i drobne przestoje (najczęściej do 5 minut)

- Obniżona prędkość pracy maszyny

- Braki

- Starty w produkcji podczas rozruchu

Wskaźnik OEE pozwala przydzielić odpowiednie starty do poszczególnych obszarów, tak aby jasne było jakie środki zaradcze należy przyjąć, aby te straty minimalizować.

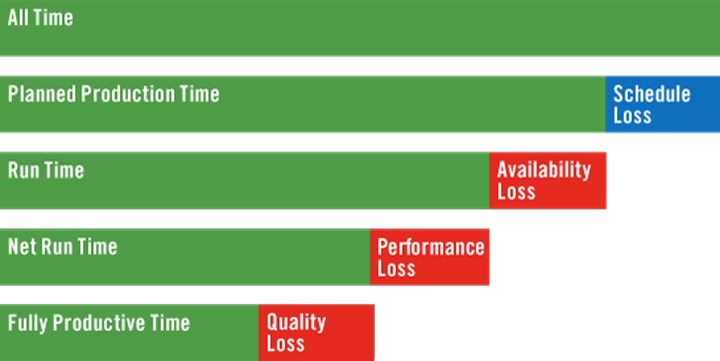

Wskaźnik OEE – jego budowam i wykazanie strat

Wskaźnik OEE – obliczenie

Wskaźnik OEE składa się z trzech elementów:

-

Dostępność (Availability) – ile czasu maszyna faktycznie pracowała w stosunku do czasu planowanego.

-

Wydajność (Performance) – jak szybko produkowano w porównaniu do maksymalnej teoretycznej prędkości.

-

Jakość (Quality) – jaki procent wyrobów był dobry, bez braków.

Aby uzyskać wskaźnik OEE, wystarczy pomnożyć trzy powyższe wartości:

OEE = Dostępność × Wydajność × Jakość

Przykład:

| Parametr | Wartość |

|---|---|

| Czas planowany | 480 min |

| Przestoje | 60 min |

| Liczba sztuk | 800 |

| Czas cyklu idealny | 0,5 min |

| Braki | 40 sztuk |

Obliczenia:

-

Dostępność = 420 / 480 = 0,875

-

Wydajność = (800 × 0,5) / 420 = 0,952

-

Jakość = (800 – 40) / 800 = 0,95

-

OEE = 0,875 × 0,952 × 0,95 = 0,792 ≈ 79,2%

Jak interpretować wynik wskaźnika OEE?

-

85–100% – światowy poziom klasy „World Class”

-

60–85% – dobry poziom, ale z potencjałem poprawy

-

<60% – wskazuje duże straty i potrzebę działań usprawniających

Dlaczego warto mierzyć OEE?

-

Identyfikujesz największe źródła strat (przestoje, tempo, jakość).

-

Możesz monitorować efekty usprawnień (np. po wdrożeniu TWI, SMED, TPM).

-

Widzisz faktyczne wykorzystanie maszyn, a nie tylko ich dostępność.

Wskazówki wdrożeniowe przy używaniu wskaźnika OEE

W artykule przedstawię 4 wskazówki, które powinny być dla Ciebie pomocne, jeżeli chcesz używać wskaźnik OEE w swojej organizacji. Dotąd powstały setki artykułów o tym jak liczyć wskaźnik OEE dlatego ja pozwolę sobie pominąć ten punkt i przejść do konkretów.

Wskaźnik OEE wyliczaj sposobem rozbudowanym, nigdy uproszczonym

To dość nielogiczna wskazówka. Każdy człowiek dąży do ułatwiania sobie życia. Przy obliczaniu wskaźnika OEE sytuacja jest jednak odwrotna. Sposób uproszczony liczenia wskaźnika OEE sprowadza się do wyrażenia stosunku czasu produkcji dobrych sztuk do dostępnego czasu pracy maszyny. Wynik takiego obliczenia mieści się w zakresie od 0% do 100% i oznacza, na ile efektywnie dana maszyna pracowała w wyznaczonym czasie. Co zatem w przypadku kiedy wartość wskaźnika OEE będzie wynosić 60%? Oznacza to, że straty w dostępnym czasie pracy maszyny wynoszą 40%. Co spowodowało, że maszyna nie pracowała ze 100% efektywnością? Nie wiadomo! Licząc wskaźnik OEE sposobem uproszczonym otrzymujesz suchy wynik. Jest on z pewnością przydatny, kiedy porównuje się wybrane maszyny, obszary czy też zakłady produkcyjne. Jednak do wdrożenia usprawnień w pracy maszyny jest niewystarczający. Dlaczego? Bo nie wiadomo na czym należy się skupić doskonaląc jej pracę.

Dlatego dużo bardziej wartościowe jest obliczanie wskaźnika OEE sposobem rozbudowanym, gdzie oddzielnie wylicza się:

- Dostępność maszyny

- Wykorzystanie maszyny

- Jakość produkowanych wyrobów na maszynie

Procentowe wyniki tych trzech składowych wskaźnika OEE wymnaża się i w ten sposób przedstawia się wynik OEE. Oczywiście wynik takiego obliczenia jest identyczny jak przy sposobie uproszczonym. Po co więc dzielić wskaźnik OEE na trzy składowe? Ponieważ w ten sposób można skategoryzować poszczególne straty w pracy maszyny (Tabela 1).

Tabela 1. Straty w pracy maszyny przydzielone do 3 składowych wskaźnika OEE

| Składowe wskaźnika OEE | Straty w pracy maszyny |

| Dostępność | Awarie |

| Zbyt długi czas przezbrojeń | |

| Wykorzystanie | Bezczynność maszyny i drobne przestoje (najczęściej do 5 minut) |

| Obniżona prędkość pracy maszyny | |

| Jakość | Braki |

| Starty w produkcji podczas rozruchu |

Wiedząc jakie są wartości poszczególnych składowych wskaźnika OEE można podjąć odpowiednie działania korygujące. Zawsze, kiedy pracuję jako konsultant w firmach produkcyjnych, komunikuje jedną rzecz: najpierw zacznijcie mierzyć efektywność wykorzystania maszyn (OEE), a dopiero potem wdrażajcie narzędzia Lean. Wskaźnik OEE jest niczym dobry diagnosta, który potrafi wskazać co dolega danej maszynie. Narzędzia Lean są lekarstwem. Jednak zanim zacznie się leczyć, należy wpierw określić chorobę. W Tabeli 2 przedstawiłem jakie przykładowe narzędzia Lean powinno użyć się w zależności od problemów w pracy maszyny.

Tabela 2. Narzędzia Lean zorientowane na eliminację 6 wielkich start w pracy maszyny

| Sześć wielkich strat w pracy maszyny | Przykładowe narzędzia Lean eliminujące daną stratę |

| Awarie | · Autonomiczna konserwacja maszyn

· Mapowanie procesu usuwania awarii |

| Zbyt długi czas przezbrojeń | · SMED

· TWI Instruowanie Pracowników |

| Bezczynność maszyny i drobne przestoje (najczęściej do 5 minut) | · Tablice spływu z produkcji

· Raporty A3 · System 5S |

| Obniżona prędkość pracy maszyny | · Raporty A3

· TWI Instruowanie Pracowników · Standaryzacja Pracy |

| Braki | · Jidoka

· Raporty A3 |

| Starty w produkcji podczas rozruchu | · TWI Doskonalenie Metod Pracy |

Przezbrojenie traktuj jako przerwę nieplanowaną

W TPM stratą nie jest samo przezbrojenie, ale zbyt długi jego czas. Kiedy maszyna jest przezbrajana zazwyczaj musi być zatrzymana i wówczas pojawia się strata w dostępności. Nawet w wyścigach Formuły 1 przezbrojenie kół powoduje zatrzymanie bolidu choć czas takiego przezbrojenia jest bardzo krótki. W wielu fabrykach, dla których pracowałem, czas przezbrojenia traktowany jest jako planowana przerwa. W końcu przezbrojenia się planuje. Co to powoduje? Czas przezbrojenia nie pomniejsza dostępnego czasu pracy maszyny. W takiej sytuacji jeżeli przezbrojenie z jakiś powodów będzie się przedłużać, wskaźnik OEE będzie bez zmian, ponieważ zestawia on liczbę wyprodukowanych dobrych wyrobów w dostępnym czasie pracy maszyny. Należy sobie uświadomić, że wskaźnik OEE nie powstał po to, aby podawać wyniki efektywności pracy maszyny. Wskaźnik OEE jest po to, aby wskazać problemy w pracy maszyny. Sam wynik jest tylko miarą – nie jest celem samym w sobie. Zawsze zachęcam firmy, aby przezbrojenie traktowały jako przerwę nieplanowaną, która obniża dostępność pracy maszyny. Przecież jeżeli na maszynie występuje przezbrojenie to nie jest ona dostępna – nie pracuje. To dość logiczne. Dzięki temu wskaźnik OEE wskaże problemy szczególnie wtedy, kiedy czas przezbrojenia będzie rósł. Dla wielu firm taka zmiana jest zbyt radykalna. Dlatego czasami polecam złoty środek. Praktycznie wszystkie przedsiębiorstwa standaryzują przezbrojenia. Jest to część metody SMED. W takim układzie polecam, aby standardowy czas przezbrojenia traktować jako przerwę planowaną, a to co będzie powyżej tego czasu jako przerwę nieplanowaną. Bliższy jestem jednak traktowaniu całego przezbrojenia jako przerwy nieplanowanej. Dlaczego? Bo wtedy jest sens stosowania metody SMED, która umożliwia zredukowanie czasu przezbrojenia. W innym przypadku, kiedy długość standardowego przezbrojenia nie wpływa na wartość wskaźnika OEE, nie ma motywacji, aby takim przezbrojeniem się zająć i je doskonalić.

Nie traktuj World Class OEE jako wyroczni

World Class OEE to przyjęty przez Seiichi Nakajimę docelowy poziom wskaźnika OEE. Wynosi on 85%. Tą wartość znają wszyscy, którzy wdrażają TPM. Nie każdy wie jednak skąd ona się wzięła. Nakajima powiedział kiedyś, że jego zdaniem dostępność maszyn powinna wynosić 90%, wykorzystanie maszyn w dostępnym czasie powinno być na poziomie 95%, a jakość wyrobów produkowanych w tym czasie na poziomie 99%. Przemnożenie tych trzech wartości składowych OEE przez siebie daje wynik 85% (Tabela 3).

Tabela 3. Wartości składowych w World Class OEE

| World Class OEE | Dostępność | Wykorzystania | Jakość |

| 85% | 90% | 95% | 99% |

Jest to z pewnością bardzo logiczna analiza wykonana przez Nakajimę i ciekawy punkt odniesienia. Niestety wiele firm wzięło sobie wartość World Class OEE jako coś nadrzędnego. W konsekwencji w wielu firmach słyszę, że jest tam bez problemu utrzymywana wartość wskaźnika OEE na poziomie 90%. Osoby, które to mówią, czują, że już zrobiły wszystko co można w zakresie doskonalenia. Są w końcu o 5% ponad to co wskazał Nakajima. Kiedy w takiej sytuacji pytam się o rodzaj produkcji wówczas zazwyczaj słyszę: procesy ciągłe. Charakteryzują się one tym, ze produkcja jest zautomatyzowana, ciągła i nastawiona na produkcję w dużych partiach. Często linia dedykowana jest jednemu wyrobowi. W praktyce przezbrojenia występują rzadko i nie ma praktycznie strat w wykorzystaniu maszyny. Pojawiają się natomiast awarie i braki co właśnie przekłada się na wynik 90% wskaźnika OEE. Czy wobec tego można porównać taką produkcję to produkcji dyskretnej w małych partiach, gdzie przezbrojenia są normalną częścią każdego dnia pracy? Zdecydowanie nie! Widziałem wiele firm, które miały wskaźnik OEE na poziomie 60%, a organizację pracy na produkcji o wiele lepszą niż te firmy, które chwalą się wskaźnikiem OEE na poziomie 90%. Każde przedsiębiorstwo powinno ustalać swoje własne cele w zakresie wartości wskaźnika OEE, a szczególnie w każdej z jego składowych z osobna. Duża liczba przezbrojeń jest przecież esencją produkcji w małych partiach. Oczywiście wpływa to na obniżenie OEE, ale z drugiej strony redukuje to najgorszy typ marnotrawstwa – zapasy. Nie zwracaj uwagi na World Class OEE. Ustaw swój własny Company Class OEE, który będzie dostosowany do specyfiki Twojej firmy i będzie mobilizował pracowników do szukania usprawnień w procesie eksploatacji maszyn.

Nie ustalaj premii pracowników w oparciu o wskaźnik OEE

Premie pracowników zależne od wartości wskaźnika OEE to jedna z najgorszych rzeczy jaką można zastosować w firmie. Jestem zawsze przeciwnikiem tego rozwiązania. Wskaźnik OEE mierzy efektywność wykorzystania maszyny, a nie człowieka. Wielokrotnie w różnych firmach widziałem np. taką informację:

5% premii w przypadku kiedy OEE maszyny wynosić będzie od 80% do 85%

Rozumiem intencję menagerów w firmie, którą jest zachęcenie pracowników do tego, aby produkować więcej dobrych jakościowo wyrobów. Ma to oczywiście sens. Z drugiej strony jaki pracownicy mają wpływ na to, że nasza firma decyduje się obsługiwać małe zlecenia i często się przezbrajać? Żaden. Czy częste przezbrojenia obniżają wskaźnik OEE? Jak najbardziej. Oczywiście błędy ludzkie mogą mieć wpływ na każdą z 6 wielkich strat i w ten sposób mogą obniżać wartość wskaźnika OEE. Jednak wskaźnik OEE mierzy przede wszystkim pracę maszyny. Jeżeli chcesz premiować pracowników to wyciągnij ze wskaźnika OEE to, na co oni mają realny wpływ.

Podsumowanie

Wskaźnik OEE to jeden z najbardziej popularnych wskaźników mierzenia efektywności (KPI) w firmach. Jest on stosowany powszechnie w polskim przemyśle. Należy jednak pamiętać, że we wskaźniku OEE najmniej istotny jest wynik. Dużo ważniejsze jest śledzenie trendów dla jego trzech składowych z osobna. To one informują nas o rzeczywistych problemach przy eksploatacji maszyny i o tym, czy nasze działania przynoszą oczekiwane rezultaty. Szczególnie ważne jest zdefiniowane swoich własnych celów w obszarze dostępności, wykorzystania i jakości. World Class OEE może być inspiracją, ale na pewno nie gotowym rozwiązaniem dla wszystkich firm. Pamiętaj, że wskaźnik OEE nie powstał wyłącznie po to aby mierzyć, ale po to aby diagnozować problemy, tak aby na podstawie diagnozy podejmować działania korygujące.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.