VSM i FLP w branży meblarskiej

W ostatnim czasie mieliśmy przyjemność realizować projekt wdrożeniowy u klienta z branży…

Doskonalenie przepływu wartości to podejście, które koncentruje się na usprawnianiu sekwencji działań tworzących wartość dla klienta — tak, aby przebiegały szybciej, płynniej i z minimalną ilością marnotrawstwa. W praktyce obejmuje analizę i optymalizację przepływu materiałów oraz informacji z wykorzystaniem narzędzi takich jak Value Stream Mapping (VSM), Kanban, Heijunka, analiza czasu cyklu i czasu taktu, a także standaryzacja pracy.

Doskonalenie przepływu wartości to jedna z kluczowych praktyk Lean Management. W centrum tego podejścia znajduje się eliminacja marnotrawstwa, skracanie czasu przejścia (Lead Time), poprawa jakości oraz zwiększenie stabilności i elastyczności procesów.

Metody stosowane w doskonaleniu przepływu wartości – takie jak Value Stream Mapping (VSM), Kanban, Heijunka, analiza czasu cyklu oraz czasu taktu, a także standaryzacja pracy – pomagają wizualizować proces, identyfikować wąskie gardła oraz definiować działania usprawniające.

Mapowanie strumienia wartości (Value Stream Mapping – VSM) to metoda wizualnej analizy przepływu materiałów i informacji, która pozwala zrozumieć, jak powstaje wartość w procesie oraz gdzie pojawiają się straty i opóźnienia.

VSM umożliwia spojrzenie na proces „od zamówienia do dostawy” w ujęciu end-to-end, dzięki czemu organizacja identyfikuje prawdziwe ograniczenia oraz podejmuje decyzje oparte na danych – nie na intuicji.

VSM jest punktem wyjścia do skutecznych programów doskonalenia, ponieważ pozwala precyzyjnie określić, w co warto zainwestować czas i zasoby, aby osiągnąć największy zwrot.

Metoda angażuje zarówno menedżerów, jak i operatorów w analizę procesów w gemba – tam, gdzie tworzona jest wartość. Dzięki temu zespoły zyskują wspólny język doskonalenia oraz jasny plan działań.

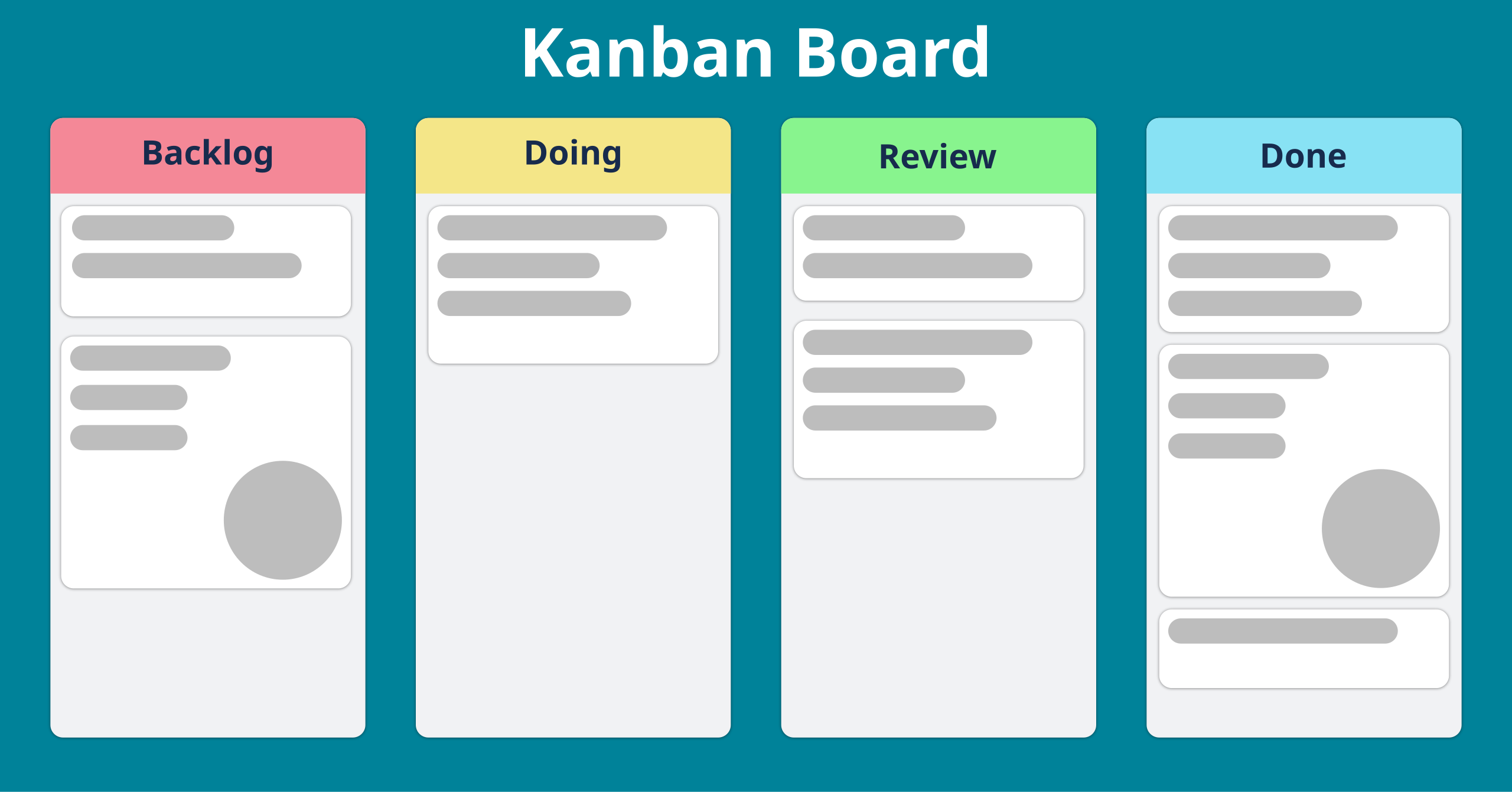

Kanban to wizualny system zarządzania pracą, który umożliwia płynny przepływ zadań i materiałów poprzez ograniczanie prac w toku (WIP) i sygnalizowanie rzeczywistych potrzeb procesu. Jego celem jest dostarczanie wartości dokładnie wtedy, gdy jest potrzebna – bez nadprodukcji, przeciążenia i zbędnych zapasów.

Dzięki tablicom Kanban (fizycznym lub cyfrowym) zespoły zyskują jasność dotyczącą statusu pracy oraz priorytetów. System opiera się na zasadach „ciągnięcia” (pull), co pozwala uniknąć niekontrolowanego uruchamiania zadań i budować przepływ oparty na realnym zapotrzebowaniu.

Heijunka to metoda równoważenia produkcji, której celem jest redukcja zmienności oraz stabilizacja przepływu pracy w całym procesie. Polega na wyrównaniu rodzaju i liczby wytwarzanych produktów w czasie, tak aby odpowiadały one rzeczywistemu zapotrzebowaniu klienta, bez przeciążania ludzi, maszyn i systemów.

Równoważenie zleceń ułatwia planowanie, skraca czas realizacji (lead time) i wspiera pracę w systemie „pull”, który często jest rozwijany wraz z Kanbanem. Heijunka jest fundamentem stabilnych procesów – tworzy przewidywalne środowisko, które pozwala skuteczniej reagować na zmiany i rozwijać kulturę ciągłego doskonalenia.

Stosowana w produkcji, logistyce i usługach, Heijunka zapewnia lepsze wykorzystanie zasobów oraz umożliwia płynny i równomierny przepływ wartości.

Zasada FIFO to sposób organizacji przepływu materiałów lub informacji, w którym jako pierwsze przetwarzane są elementy najwcześniej przyjęte do procesu. Dzięki temu ogranicza się zaleganie zapasów, starzenie komponentów oraz ryzyko pominięcia lub utraty części.

FIFO jest istotnym elementem Lean, szczególnie w połączeniu z mapowaniem strumienia wartości (VSM), Kanbanem oraz Heijunka. Wspiera standaryzację procesów, ujawnia problemy i przeciwdziała powstawaniu nadprodukcji oraz zapasów – dwóch z głównych źródeł marnotrawstwa (Muda).

Metoda ta znajduje zastosowanie w produkcji, logistyce, centrach dystrybucyjnych oraz procesach administracyjnych – wszędzie tam, gdzie kluczowe jest zachowanie kolejności oraz przewidywalnego przepływu pracy.

TOC (Teoria Ograniczeń) koncentruje się na identyfikacji i usprawnianiu wąskiego gardła, czyli elementu procesu, który najbardziej ogranicza przepływ materiałów i wynik całego systemu.

Dzięki TOC organizacja może skupić działania tam, gdzie przyniosą największy efekt — poprawa pracy wąskiego gardła zwiększa przepustowość całego procesu, skraca lead time oraz stabilizuje planowanie.

TOC wspiera Lean i VSM, zapewniając jasność priorytetów oraz spójne doskonalenie przepływu w kierunku większej płynności, mniejszych zapasów i lepszej terminowości.

Just-In-Time (JIT) to kluczowa koncepcja Lean, której celem jest dostarczanie dokładnie tego, co trzeba – w takiej ilości, jakiej potrzeba, dokładnie wtedy, kiedy jest to potrzebne. Dzięki eliminacji nadprodukcji i nadmiarowych zapasów, JIT usprawnia przepływ materiałów i informacji w procesach, skraca czas realizacji i zwiększa elastyczność produkcji. Metoda ta pomaga firmom reagować szybciej na potrzeby klienta, poprawiając jednocześnie efektywność operacyjną.

Umów się z nami na bezpłatną konsultację. Zadaj nam dowolne pytanie związane z Twoimi wyzwaniami, a my pomożemy znaleźć rozwiązanie.

W ostatnim czasie mieliśmy przyjemność realizować projekt wdrożeniowy u klienta z branży…

Ocena stanu obecnego, ustalenie obszaru działań I zespołu, ustalenie KPI, zbudowanie strategi komunikacyjnej, spotkania wstępne dla kadry zarządzającej i liderów projektu

Warsztaty praktyczne realizowane są bezpośrednio na procesach organizacji. Współpraca i coaching dla zespołu wdrożeniowego pomaga roz

Rozwój umiejętności pracowników w kontekście wybranych działań

Analiza i ocena dotychczasowych działań, dostosowanie prac na podstawie obszaru pilotażowego, Certyfikacja Trenerów pozwalająca na usamodzielnienie organizacji.

Wsparcie zespołów. Spotkania podsumowujące. Audyty sprawdzające.

Zawsze przygotowujemy indywidualny program szkolenia, wspólnie ustalając, które tematy są najbardziej potrzebne w Twojej organizacji.

Najlepszym pierwszym krokiem jest diagnoza stanu obecnego – zazwyczaj w formie mapowania strumienia wartości (VSM). Pozwala to zobaczyć cały przepływ, zidentyfikować marnotrawstwo (Muda), wąskie gardła oraz punkty opóźnień. Następnie definiuje się stan przyszły i priorytety działań, aby systematycznie poprawiać przepływ.

W zależności od zakresu:

lider produkcji,

inżynier procesu,

logistyka / planowanie,

pracownicy operacyjni,

utrzymanie ruchu.

Kluczowe jest zaangażowanie zespołów interdyscyplinarnych, bo przepływ materiałów dotyczy wielu funkcji.

brak danych i pomiarów (np. czasu cyklu, przepustowości),

opór przed zmianą,

brak jasnej wizji stanu przyszłego,

silosy między działami (np. produkcja vs. logistyka),

planowanie oderwane od rzeczywistości.

Dlatego ważna jest edukacja, dobry lider i praca krok po kroku.

Najczęściej używane wskaźniki:

Lead Time (czas realizacji)

WIP – Work in Progress

Czas taktu / czas cyklu

OTIF / terminowość

Dostępność wąskiego gardła

Pomiar przed i po wdrożeniu jest kluczowy, by ocenić realny wpływ zmian.

Kanban wizualizuje i reguluje przepływ materiałów, ograniczając WIP i zapobiegając nadprodukcji. Jest szczególnie skuteczny w stabilizowaniu przepływu tam, gdzie występują zmienne zapotrzebowania. Umożliwia pracę w systemie ssącym, zamiast pchającego.

Tak. Heijunka (wyrównywanie produkcji) zmniejsza skoki w obciążeniu zasobów, redukuje zapasy oraz poprawia terminowość. Dzięki temu przepływ materiałów jest bardziej przewidywalny i stabilny, co zmniejsza stres w organizacji i poprawia jakość.

VSM umożliwia:

zobaczenie całości łańcucha wartości,

identyfikację strat i blokad,

zaprojektowanie mapy stanu przyszłego,

określenie działań priorytetowych.

VSM to narzędzie strategiczne – pozwala działać tam, gdzie faktycznie występują problemy.

TOC skupia się na wąskim gardle – elemencie najbardziej ograniczającym przepływ. Udoskonalenie tego punktu poprawia wydajność całego systemu. TOC ustawia priorytety, dzięki czemu organizacja nie rozprasza się działaniami o niskim wpływie.

Wstępne efekty można uzyskać w ciągu kilku tygodni, jednak pełne wdrożenie – które obejmuje:

stabilizację,

standaryzację,

rozwój kompetencji

może potrwać od kilku miesięcy do ponad roku.

Trwałość efektów zależy od konsekwencji i kultury organizacji.

Tak. Bez standaryzacji nie ma stabilności i powtarzalności, a każde usprawnienie jest tymczasowe. Standaryzacja:

stabilizuje proces,

zmniejsza zmienność,

ułatwia szkolenie,

poprawia jakość i bezpieczeństwo.

TWI Job Instruction jest jednym z najlepszych sposobów na szybkie i skuteczne budowanie standardu pracy wspierającego płynny przepływ.

Rozwijaj kompetencje liderów i trenerów Lean i TWI.

Praktyczne usprawnienia w rzeczywistym środowisku pracy.

Budujemy kulturę doskonalenia: konferencje, webinary i publikacje.

OFERTA - TECHNOLOGIA

Łączymy ludzi z technologią, która wspiera, nie zastępuje.