BPMN (Business Process Model and Notation) to dziś jeden z najpopularniejszych standardów modelowania procesów biznesowych w firmach produkcyjnych i usługowych. Choć wielu specjalistów Lean, TOC czy TWI kojarzy wykorzystywanie map procesów głównie z VSM (Value Stream Mapping) lub klasycznymi mapami SIPOC, BPMN wnosi do tego obszaru zupełnie nową jakość: jednoznaczny język wizualny, standaryzację pracy oraz zdolność do odwzorowania zarówno procesów manualnych, jak i cyfrowych. Co najważniejsze — BPMN świetnie integruje się z narzędziami Lean Management, szczególnie tam, gdzie potrzebujemy precyzji, współpracy międzydziałowej oraz pełnej przejrzystości przepływu informacji.

Poniższy artykuł pokazuje, jak skutecznie stosować BPMN w realnych środowiskach przemysłowych, w firmach usługowych oraz w projektach digitalizacji. Znajdziesz tu przykłady, studia przypadków oraz porównania z innymi metodami stosowanymi przez praktyków Lean. Wszystko po to, abyś mógł wykorzystać BPMN praktycznie — do usprawniania procesów, skracania lead time’u oraz eliminowania marnotrawstwa.

Wprowadzenie: BPMN jako wspólny język procesów

Business Process Model and Notation został stworzony po to, aby organizacje mogły łatwo i jednoznacznie opisywać swoje procesy. To nie jest kolejna modna metoda dokumentacji. BPMN to formalny standard, dzięki któremu analitycy, inżynierowie produkcji, działy IT, kierownicy liniowi i operatorzy mogą rozmawiać o procesach w jednym języku.

Co ważne — BPMN nie wymaga żadnej specjalistycznej wiedzy programistycznej, choć jest na tyle precyzyjny, że umożliwia późniejszą automatyzację procesów w systemach workflow. To sprawia, że BPMN doskonale wpisuje się w transformacje cyfrowe i inicjatywy Industry 4.0, które coraz częściej opierają się na robotyzacji przepływów informacji, nie tylko fizycznej produkcji.

Jednak zanim wprowadzimy automatyzację, musimy najpierw rozumieć proces. I tutaj BPMN okazuje się idealnym narzędziem — standaryzuje sposób mapowania, likwiduje niejednoznaczność i pozwala na przejrzenie procesu z lotu ptaka, bez gubienia szczegółów.

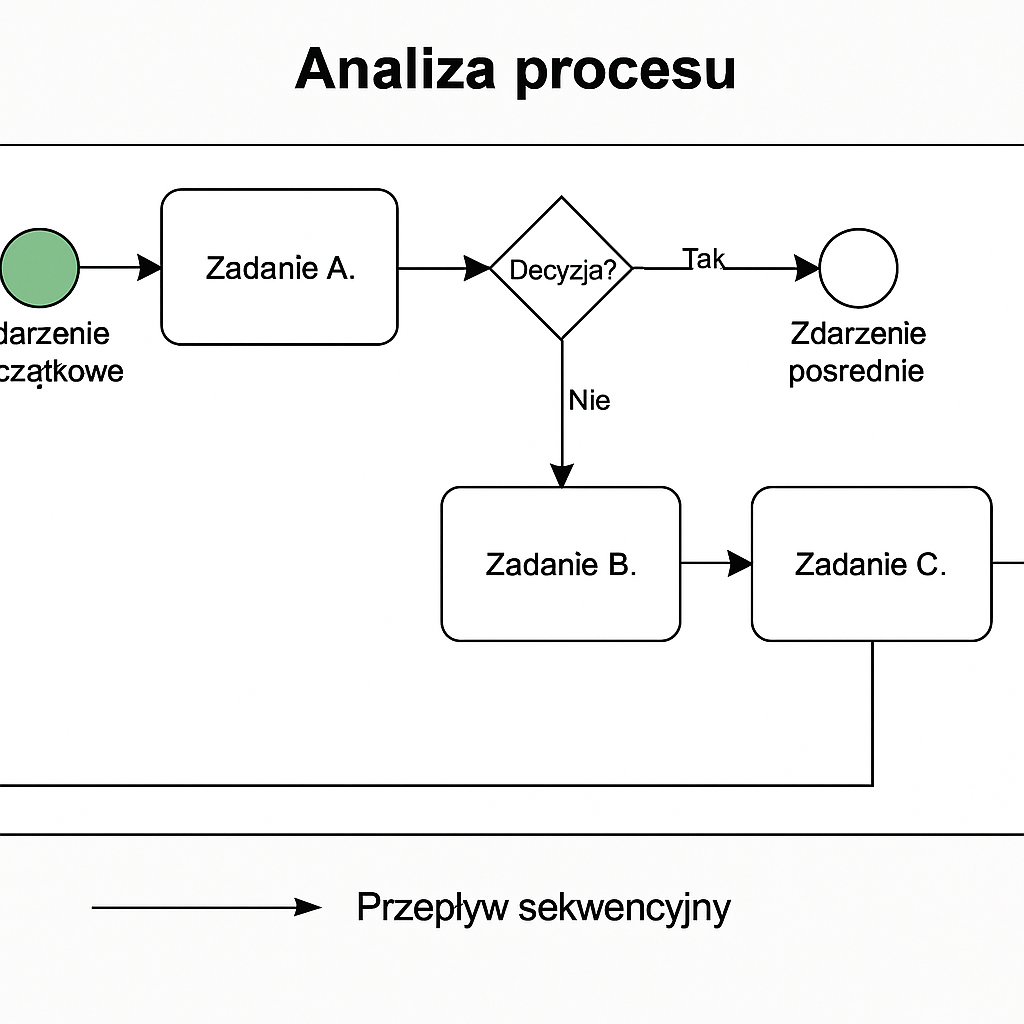

Fragment mapowania BPMN

Dlaczego BPMN jest lepszy niż tradycyjne mapy procesów?

Zanim przejdziemy do narzędzi i symboli BPMN, warto odpowiedzieć na jedno pytanie: po co zmieniać sprawdzone mapy? Przecież VSM czy diagramy blokowe działają od lat. Odpowiedź jest prosta — one są świetne, ale mają swoje ograniczenia.

1. BPMN usuwa niejednoznaczność, którą często spotyka się w mapach tworzonych „po amatorsku”

W wielu organizacjach spotykam się z mapami procesów, gdzie strzałki oznaczają „przepływ czegoś” – ale nie wiadomo czego. Czasem to informacja, czasem dokument, czasem zadanie. BPMN wymusza precyzję. Używamy konkretnych symboli, które mają jasno określone znaczenie.

2. BPMN świetnie odwzorowuje procesy informacyjne i cyfrowe

Lean powstał w świecie produkcji, gdzie przepływ fizyczny był najważniejszy. Dziś większość problemów wynika z przepływu informacji — błędnie przekazanych danych, opóźnionych decyzji, niejasnych ról. BPMN radzi sobie z tym doskonale.

3. BPMN można zautomatyzować

Jeśli proces jest poprawnie narysowany w BPMN, wiele systemów workflow potrafi go bezpośrednio wdrożyć. To oznacza, że jedno narzędzie służy do analizy, dokumentacji i automatyzacji.

4. BPMN scala działy — od produkcji, przez logistykę, po IT

To szczególnie ważne w branżach, gdzie silosy organizacyjne powodują straty, błędy i konflikty.

5. BPMN pozwala analizować warianty procesu i wyjątki

VSM pokazuje przepływ idealny. BPMN pozwala pokazać także to, co dzieje się w realnym świecie — wyjątki, błędy, awarie, alternatywne ścieżki. A to kluczowe, kiedy chcemy usprawniać procesy o dużej zmienności.

Podstawowe elementy BPMN i ich zastosowanie

Aby przejść do praktyki, najpierw warto poznać kluczowe komponenty takiego mapowania procesów. Jest ich dużo, ale w realnych projektach wystarcza kilka podstawowych, które opisuję poniżej.

Zdarzenia (Events)

Zdarzenia określają, kiedy proces się zaczyna, kończy lub kiedy coś go przerywa. Na przykład: klient wysyła zamówienie, system generuje alert, operator zgłasza problem.

Zdarzenia są oznaczone okręgami i mogą być:

-

początkowe

-

końcowe

-

pośrednie (np. czekanie na decyzję)

W praktyce fabrycznej zdarzeniami mogą być np.: sygnał Andon, przyjazd transportu, zakończenie operacji, odbiór wyniku kontroli jakości.

Aktywności (Tasks)

To konkretne czynności wykonywane przez ludzi lub systemy. Mogą być manualne, systemowe, zautomatyzowane, decyzyjne.

Przykłady z przemysłu:

-

Operator montuje komponent.

-

System ERP generuje etykietę.

-

Inżynier procesu weryfikuje odchylenie.

Bramki (Gateways)

Bramki kontrolują przepływ. Najczęściej:

-

Exclusive (XOR) – wybór jednej ścieżki.

-

Parallel (AND) – ścieżki równoległe.

-

Inclusive (OR) – jedna lub więcej ścieżek, zależnie od warunku.

W praktyce często modelują decyzje jakościowe („OK / NOK”), przepływ informacji („czy dostawca potwierdził wysyłkę?”) albo złożone logicznie scenariusze.

Przepływy (Flows)

Łączą elementy procesu. To właśnie tutaj leży siła BPMN — przepływy mają konkretne znaczenia: przepływ sekwencyjny, przepływ wiadomości, przepływ danych.

Baseny i tory (Pools & Lanes)

Baseny odpowiadają za jednostki organizacyjne, a tory za role. Ten element jest kluczowy, jeśli chcemy analizować odpowiedzialności lub błędy komunikacyjne.

Jak zacząć modelować procesy metodą BPMN

W wielu organizacjach pierwszą reakcją na mapowanie w ten sposóbe jest „to wygląda skomplikowanie”. I to prawda – jeśli zaczniemy od pełnego zestawu symboli, można bardzo łatwo zgubić sens. Dlatego praktyczny sposób wdrażania mapowania zaczyna się od minimalizmu.

Krok 1: Opis procesu w formie historii

Zanim narysujesz choć jeden symbol, zapytaj zespół:

-

Co rozpoczyna proces?

-

Jakie są kluczowe kroki?

-

Kto je wykonuje?

-

Co jest wynikiem procesu?

-

Gdzie pojawiają się błędy lub opóźnienia?

Ten etap nie wymaga żadnych diagramów — to najważniejszy moment pracy zespołowej.

Krok 2: Wybór poziomu szczegółowości

W Lean i TOC często zaczynamy od map wysokopoziomowych. W BPMN również. Ustalenie poziomu jest kluczowe, aby nie popaść w nadmierny detal.

Poziom 1 – ogólny przepływ (5–12 kroków)

Poziom 2 – rozwinięcie każdego kroku do 3–7 czynności

Poziom 3 – pełna specyfikacja procesu (opcjonalnie, gdy rozważamy automatyzację)

Krok 3: Modelowanie procesu „tak jest” (As-Is)

Nie poprawiaj niczego. Nie zmieniaj. Nie ulepszaj. BPMN ma odwzorować realny przebieg, nawet jeśli jest chaotyczny.

To jest fundament do późniejszego kaizenu.

Krok 4: Przegląd z zespołem i weryfikacja wyjątków

BPMN pozwala pokazać alternatywne ścieżki. Dobrze jest je zebrać od operatorów, planistów, magazynierów i technologów.

Krok 5: Modelowanie „tak powinno być” (To-Be)

Tutaj zaczyna się Lean. Eliminacja muda, skracanie kolejek, usuwanie zbędnych kontroli, upraszczanie decyzji. BPMN w wariancie To-Be daje bardzo precyzyjny plan wdrożenia usprawnień.

Zastosowanie BPMN w przemyśle – przykłady i case studies

W polskich zakładach przemysłowych takie mapowanie coraz częściej zyskuje na popularności, ponieważ pozwala uporządkować procesy administracyjne, zakupowe, jakościowe i logistyczne — czyli te, które najczęściej generują straty niewidoczne w klasycznej analizie.

Case Study 1: Proces reklamacji w firmie produkcyjnej

Firma z branży automotive borykała się z długim czasem rozpatrywania reklamacji. VSM ujawnił jedynie przepływ fizyczny, ale nie pokazał złożoności administracji. Zespół Lean wdrożył Business Process Model and Notation i odkrył:

-

5 niepotrzebnych kroków oczekiwania

-

3 miejsca, gdzie decyzje były duplikowane

-

7 punktów, gdzie występowały błędne dane

-

brak jasnych odpowiedzialności między jakością a obsługą klienta

Po przeprojektowaniu procesu:

-

czas obsługi skrócił się z 14 dni do 5

-

poprawiono kompletność danych o 70%

-

usunięto 4 niepotrzebne dokumenty

Case Study 2: Logistyka wewnętrzna w firmie produkcyjnej

W przepływie wózków widłowych panował chaos. Zespół Business Process Model and Notation przeanalizował:

-

sygnały zamówienia transportu

-

komunikację między operatorami

-

potwierdzenia odbioru

-

wyjątki (np. brak pracownika)

Diagram BPMN ujawnił, że 60% opóźnień wynikało nie z logistyki fizycznej, ale z przepływu informacji między działami.

Case Study 3: Proces onboardingowy pracowników produkcji z elementami TWI

W firmie FMCG wdrożono Business Process Model and Notation w obszarze HR oraz TWI Job Instruction na stanowiskach pracy. Efekty:

-

skrócenie onboardingu z 12 dni do 8

-

eliminacja 5 punktów, w których potrzebne były dodatkowe ręczne weryfikacje

-

pełna standaryzacja ról i odpowiedzialności

Typowe błędy przy tworzeniu diagramów BPMN

Stosowanie mapowania może przynieść wielkie korzyści, ale tylko jeśli unikniemy błędów, które regularnie obserwuję w projektach.

1. Nadmierna szczegółowość

BPMN ma pomagać – nie przytłaczać. Zbyt szczegółowe diagramy zniechęcają zespoły.

2. Brak ustalonych zasad modelowania

W zespole powinny obowiązywać standardy:

-

jak nazwać zadania

-

kiedy stosować bramki

-

jak odróżnić czynności manualne od systemowych

3. Rysowanie procesu „tak powinno być” zamiast „tak jest”

To zaburza analizę i utrudnia identyfikację strat.

4. Brak lane’ów

Bez lane’ów nie zobaczymy, gdzie powstają przekazania pracy — a to właśnie tam kryje się najwięcej muda.

5. Zbyt częste użycie bramek XOR

W realnych procesach decyzje nie są tak jednoznaczne, jak zakłada XOR. Zespół powinien odpowiednio dobierać typ bramki.

Jak BPMN wspiera Lean, TOC i TWI

Choć BPMN wywodzi się z analizy biznesowej, świetnie wpływa na efektywność procesów na halach produkcyjnych i w działach wsparcia.

Wsparcie Lean

-

ujawnia muda w przepływach informacyjnych

-

eliminuje zbędne czynności administracyjne

-

wzmacnia standaryzację

Wsparcie TOC (Theory of Constraints)

-

pomaga jednoznacznie odwzorować constraint

-

pokazuje bufory informacyjne i opóźnienia decyzyjne

-

pozwala modelować różne scenariusze przepływu

Wsparcie TWI

-

BPMN definiuje standard procesu

-

TWI Job Instruction definiuje standard pracy na stanowisku

-

razem stanowią spójny system standaryzacji

To właśnie połączenie BPMN + Lean + TWI daje najwięcej efektów w firmach produkcyjnych.

Jak wdrożyć BPMN w organizacji – rekomendowany plan

Etap 1: Szkolenie zespołu w wersji „leanowej”

Zespoły nie potrzebują znać całego standardu BPMN. Wystarczy 20% symboli, które dają 80% wartości.

Etap 2: Warsztaty procesowe

Praca z rzeczywistymi procesami, mapowanie As-Is, zbieranie wyjątków.

Etap 3: Wprowadzenie standardu organizacyjnego BPMN

Dokumentacja:

-

styl nazewnictwa

-

zasady tworzenia lane’ów

-

zasady użycia bramek

Etap 4: Modelowanie To-Be i wdrożenie usprawnień

Część procesów można od razu połączyć z systemami typu workflow.

Etap 5: Integracja z Lean Daily Management

Diagramy BPMN stają się częścią dokumentacji procesowej i są używane podczas codziennych spotkań oraz kaizen.

Podsumowanie

BPMN to nie tylko narzędzie analityków. To potężny standard, który może całkowicie odmienić sposób, w jaki organizacje patrzą na procesy — zarówno w produkcji, jak i usługach. Jego siłą jest standaryzacja, precyzja i możliwość odwzorowania nawet bardzo skomplikowanych przepływów informacyjnych, które często są głównym źródłem strat.

Dzięki BPMN:

-

łatwiej identyfikujesz muda,

-

szybciej skracasz lead time,

-

prościej współpracujesz między działami,

-

skuteczniej wdrażasz usprawnienia,

-

możesz przejść do automatyzacji procesów.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.