Utrzymanie ruchu to fundament efektywnej produkcji. W każdej firmie przemysłowej stan techniczny maszyn decyduje o wydajności, jakości i bezpieczeństwie pracy. Kluczowym elementem skutecznego utrzymania ruchu jest diagnostyka – czyli umiejętność rozpoznawania usterek zanim doprowadzą one do awarii. W artykule pokażemy, w jaki sposób angażować operatorów w działania diagnostyczne w ramach autonomicznej konserwacji (TPM utrzymanie ruchu). Przedstawimy też praktyczny formularz wspierający identyfikację usterek oraz przykładowy system zgłaszania problemów z firm produkcyjnych.

Rola diagnostyki w utrzymaniu ruchu

Z definicji diagnostyka (gr. diagnosis – rozpoznanie, ustalenie) to nauka o rozpoznawaniu problemów w danym obiekcie. W medycynie diagnozujemy stan ciała, w przemyśle – stan techniczny maszyn. Celem jest zawsze to samo: szybkie i bezinwazyjne rozpoznanie problemu zanim jego skutki staną się poważne.

W kontekście utrzymania ruchu w zakładzie produkcyjnym, diagnostyka techniczna to ocena stanu maszyn na podstawie obserwacji ich działania. Zazwyczaj kojarzona jest z zaawansowanymi urządzeniami pomiarowymi – podobnie jak w serwisie samochodowym. W praktyce jednak większość firm produkcyjnych korzysta z maszyn starszego typu, w których nowoczesne systemy diagnostyczne nie zawsze są dostępne.

W takiej sytuacji ogromną rolę odgrywa dział utrzymania ruchu oraz… sami operatorzy. To oni codziennie pracują z maszynami, słyszą zmiany w dźwięku, zauważają wycieki czy nietypowe wibracje. Angażowanie operatorów w proces diagnostyczny to sposób na realne zwiększenie efektywności i niezawodności maszyn.

Nowe maszyny czy lepsze utrzymanie ruchu?

Często uważa się, że zakup nowych maszyn to najprostszy sposób na poprawę efektywności produkcji. Rzeczywiście – nowoczesne maszyny posiadają rozbudowane systemy diagnostyczne. Jednak nawet najnowszy sprzęt szybko traci wydajność, jeśli utrzymanie ruchu nie działa skutecznie, a operatorzy nie są odpowiednio przeszkoleni.

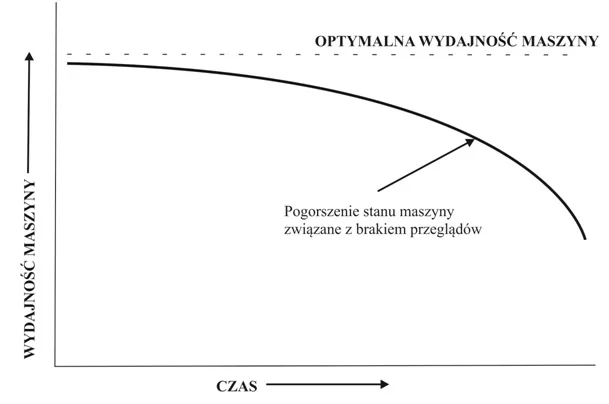

Rysunek 1. Pogorszenie stanu maszyny związane z brakiem przeglądów

Utrzymanie ruchu – spadek wydajności maszyn

Bez regularnych przeglądów i bieżącej kontroli stanu technicznego każda maszyna z czasem traci swoją optymalną wydajność.

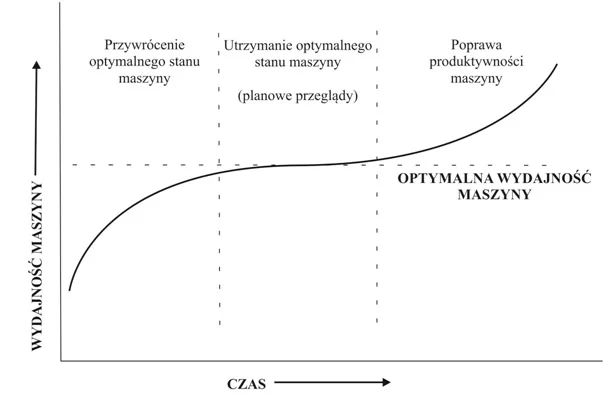

Z kolei dobrze zaprojektowany plan przeglądów, wsparty szkoleniem operatorów, pozwala nie tylko utrzymać, ale nawet poprawić efektywność pracy maszyn.

Rysunek 2. Poprawa wydajności maszyn przy wdrożonym planie przeglądów

Utrzymanie Ruchu – wzrost wydajności dzięki planowym przeglądom

To właśnie dlatego firmy, które inwestują w TPM utrzymanie ruchu i rozwój kompetencji operatorów, osiągają trwałą poprawę produktywności – bez konieczności kosztownych inwestycji w nowe maszyny.

Dlaczego operatorzy są kluczowi w utrzymaniu ruchu

W praktyce każda maszyna ma jakąś usterkę – większą lub mniejszą. Problem w pracy maszyny, który nie powoduje jej zatrzymania, często bywa ignorowany. A to właśnie od takich drobnych nieprawidłowości zaczynają się poważne awarie.

Zasada jest prosta: im mniej usterek, tym mniejsze ryzyko awarii.

Dlatego najskuteczniejsza diagnostyka to ta prowadzona przez osoby, które są najbliżej maszyny – operatorów.

Jak angażować operatorów w utrzymanie ruchu i diagnostykę

Diagnozowanie usterek podczas gruntownego czyszczenia maszyn

To punkt wyjścia w autonomicznej konserwacji. Podczas gruntownego czyszczenia operatorzy uczą się budowy i działania maszyny, a jednocześnie identyfikują usterki. W procesie tym powinni uczestniczyć także pracownicy działu utrzymania ruchu, którzy przekazują wiedzę techniczną i wspierają ocenę stanu maszyny.

Celem nie jest „sprzątanie maszyny”, ale identyfikacja problemów.

Do tego służy formularz – Arkusz identyfikacji usterek, który pomaga operatorom systematycznie sprawdzić kluczowe obszary: układ elektryczny, smarowanie, połączenia śrubowe, działanie maszyny, czystość, oświetlenie czy oznaczenia bezpieczeństwa.

Takie podejście buduje świadomość operatorów i wspiera ich rozwój jako „opiekunów” maszyn.

Diagnozowanie usterek w codziennej pracy

Gruntowne czyszczenie wykonywane jest kilka razy w roku, natomiast codzienna obserwacja to stały element pracy operatora. Dlatego w utrzymaniu ruchu w zakładzie produkcyjnym kluczowe są instrukcje autonomicznej konserwacji – proste standardy, które prowadzą operatora przez codzienne przeglądy.

Warto również opracować katalog usterek – zbiór typowych problemów występujących na danej maszynie, najlepiej ze zdjęciami i przykładami. To praktyczne narzędzie szkoleniowe, które ułatwia rozpoznawanie symptomów awarii.

System zgłaszania usterek – komunikacja między operatorem a działem utrzymania ruchu

Ostatnim krokiem jest stworzenie przejrzystego systemu zgłaszania usterek. To dzięki niemu operatorzy mogą szybko przekazywać informacje do działu utrzymania ruchu.

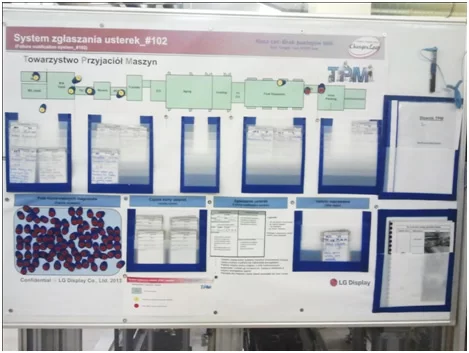

Rysunek 3. System zgłaszania usterek w firmie LG Display Poland

system zgłaszania usterek

W firmie LG Display Poland opracowano prosty, wizualny system: operator wypisuje kartę zgłoszenia usterki i umieszcza magnes na tablicy w miejscu odpowiadającym lokalizacji problemu. Dział utrzymania ruchu ma 48 godzin na reakcję – obrócenie magnesu na kolor żółty oznacza, że podjęto działanie.

Taki system to nie tylko narzędzie, ale kanał komunikacji między operatorami a utrzymaniem ruchu, który wzmacnia zaangażowanie i poczucie odpowiedzialności.

Efekty zaangażowania operatorów w TPM utrzymanie ruchu

W firmie Nidec Motors & Actuators (Poland) wdrożenie systemu zgłaszania usterek przez operatorów przyniosło wymierne efekty.

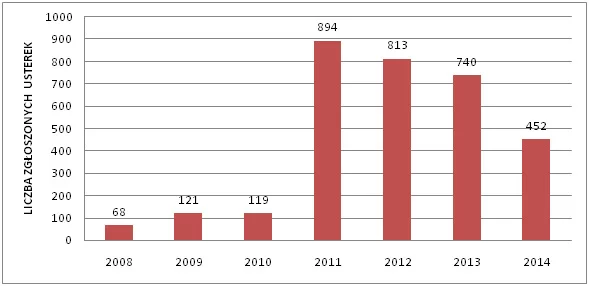

Rysunek 4. Liczba zgłoszonych usterek w latach 2008–2014

Liczba zgłaszanych usterek w Nidec Automotive

W pierwszych latach działania systemu liczba zgłoszeń rosła – co oznaczało, że operatorzy zaczęli zauważać i raportować więcej problemów. Wraz z rozwojem świadomości zespołu liczba usterek stopniowo malała, bo większość problemów była eliminowana zanim przerodziła się w awarię.

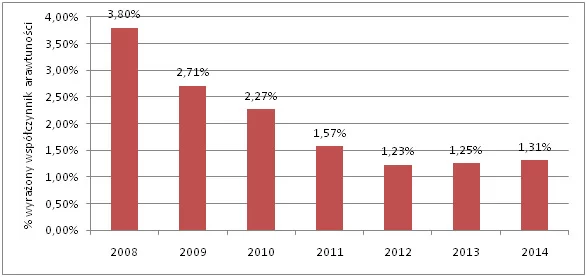

Rysunek 5. Spadek awaryjności maszyn w efekcie zaangażowania operatorów

Spadek awaryjności maszyn w Nidec Automotive

W efekcie w latach 2008–2014 awaryjność maszyn spadła z 3,8% do 1,31%.

To najlepszy dowód, że utrzymanie ruchu oparte na zaangażowaniu operatorów realnie zwiększa efektywność wykorzystania maszyn.

Podsumowanie

Nowoczesne technologie wspierają diagnostykę, ale nie zastąpią zaangażowania ludzi. Skuteczne utrzymanie ruchu w zakładzie produkcyjnym wymaga nie tylko inwestycji w sprzęt, ale przede wszystkim w kompetencje operatorów.

Instrukcje autonomicznej konserwacji, katalogi usterek i systemy zgłaszania problemów to narzędzia TPM utrzymanie ruchu, które pomagają budować kulturę odpowiedzialności i współpracy.

Jak powiedział Peter Drucker:

„Dajcie ludziom swobodę i możliwość działania, a zaskoczą was swoją pomysłowością.”

W utrzymaniu ruchu to zdanie nabiera wyjątkowego znaczenia – bo to właśnie operatorzy, dzięki swojej uważności i wiedzy, potrafią najlepiej chronić maszyny przed awariami.

Więcej interesującej wiedzy znajdziesz w naszych artykułach.

Informacja o artykule:

Artykuł opublikowany w magazynie Służby Utrzymania Ruchu (listopad – grudzień 2015)

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.