Diagram Ishikawy, nazywany również diagramem rybiej ości, jest jednym z najpopularniejszych narzędzi w Lean Management, Six Sigma i TQM (Total Quality Management). Pozwala w sposób wizualny zidentyfikować i uporządkować potencjalne przyczyny problemu, dzięki czemu zespoły mogą skuteczniej planować działania korygujące i zapobiegawcze.

W tym artykule wyjaśniamy, jak stworzyć diagram Ishikawy krok po kroku oraz prezentujemy praktyczny przykład zastosowania w analizie problemów jakościowych i procesowych.

Czym jest diagram Ishikawy i dlaczego jest tak skuteczny

Diagram Ishikawy został opracowany w latach 60. XX wieku przez profesora Kaoru Ishikawę z Uniwersytetu Tokijskiego, jednego z pionierów zarządzania jakością w Japonii. Jego celem było stworzenie prostego, ale bardzo skutecznego narzędzia wspierającego analizę przyczyn problemów.

Dzięki swojej przejrzystości diagram pozwala zespołom skoncentrować się na przyczynach źródłowych, a nie tylko na skutkach problemów. To z kolei wspiera filozofię ciągłego doskonalenia (Kaizen) i metody takie jak PDCA czy 8D.

Jak działa diagram Ishikawy – zasada rybiej ości

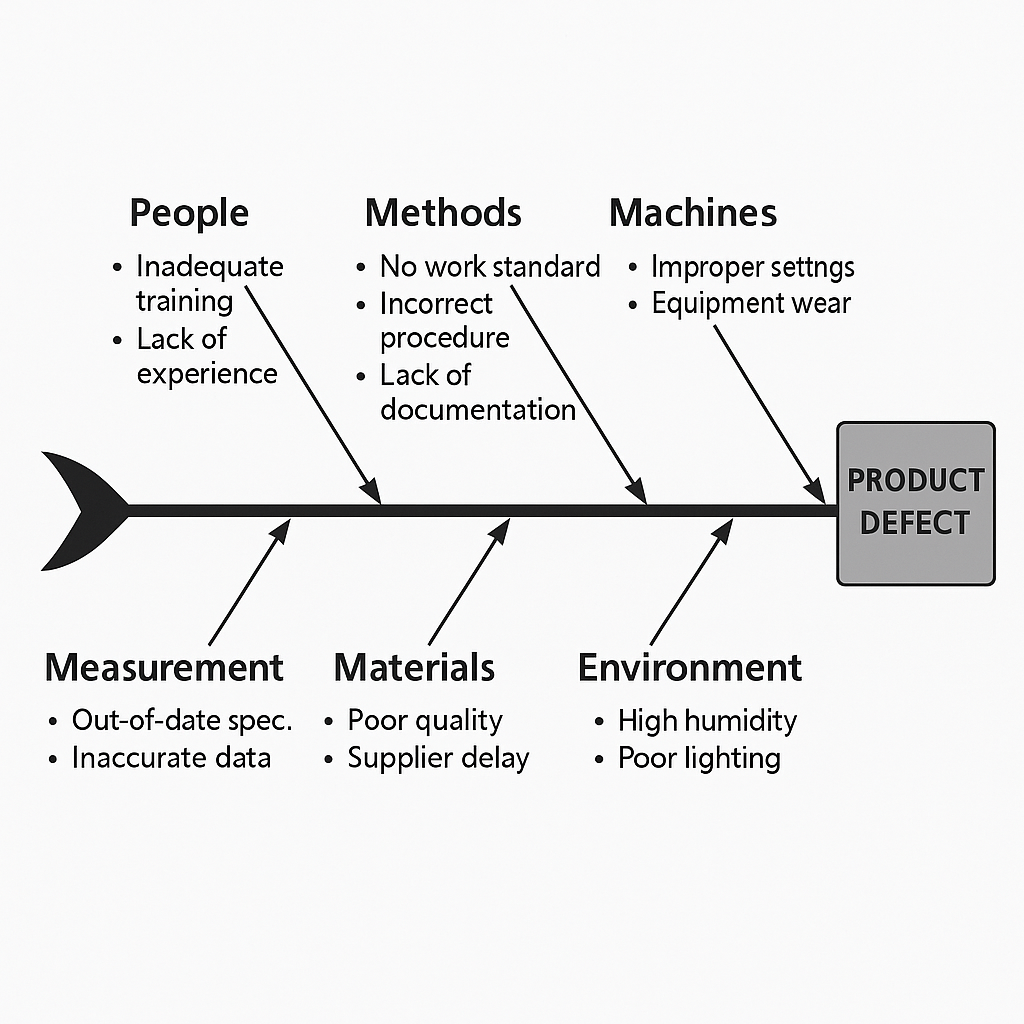

Nazwa „diagram rybiej ości” pochodzi od charakterystycznego kształtu — problem umieszczany jest na „głowie ryby”, a kategorie przyczyn tworzą „ości”, które rozgałęziają się na coraz bardziej szczegółowe poziomy.

Diagram Ishikawy przykład 6M

Każda ość reprezentuje główną grupę potencjalnych przyczyn, np.:

-

Ludzie (Man) – kompetencje, szkolenia, motywacja, komunikacja,

-

Maszyny (Machine) – awarie, ustawienia, konserwacja,

-

Metody (Method) – standardy pracy, procedury, błędy w instrukcjach,

-

Materiały (Material) – surowce, jakość dostaw, niezgodności,

-

Środowisko (Environment) – temperatura, hałas, oświetlenie, czystość,

-

Pomiar (Measurement) – błędy pomiarowe, brak kalibracji, niewłaściwe dane.

Ta klasyfikacja jest znana jako model 5M+E i stanowi podstawę większości analiz Ishikawy w przemyśle.

Diagram Ishikawy przykład – problem jakościowy w procesie montażu

Aby lepiej zrozumieć zastosowanie narzędzia, przyjrzyjmy się przykładowi z rzeczywistego procesu produkcyjnego.

Problem: Zbyt wysoki poziom braków podczas montażu elementów metalowych.

Cel: Zidentyfikować przyczyny źródłowe, które powodują powstawanie defektów, i zaplanować działania korygujące.

Etap 1: Określenie problemu

Zespół zebrał dane z linii montażowej i zauważył, że błędy pojawiają się głównie podczas ręcznego dokręcania śrub. Problem wpisano na „głowie ryby” jako:

„Błędy w dokręcaniu śrub – wysoki poziom braków”.

Etap 2: Zdefiniowanie głównych kategorii przyczyn

Przyjęto klasyczny podział 5M+E. Następnie do każdej kategorii zespół dopisał potencjalne czynniki wpływające na problem.

Etap 3: Analiza szczegółowa i wnioski

Po dyskusji w zespole powstał poniższy diagram Ishikawy (schematycznie):

-

Ludzie: brak szkoleń z momentu dokręcania, pośpiech, zmęczenie, brak nadzoru lidera.

-

Maszyny: zużyte klucze dynamometryczne, brak kalibracji narzędzi.

-

Metody: brak standardu pracy, brak wizualizacji momentu dokręcenia.

-

Materiały: zanieczyszczone powierzchnie gwintów, różnice w partiach śrub.

-

Środowisko: słabe oświetlenie, hałas utrudniający komunikację.

-

Pomiar: brak potwierdzenia momentu dokręcania w rejestrze jakościowym.

Po analizie danych i obserwacji procesu w gemba (miejscu pracy) ustalono, że główną przyczyną było zużycie narzędzi oraz brak standardu pracy.

Jak tworzyć diagram Ishikawy krok po kroku

Stworzenie diagramu jest procesem zespołowym. Kluczem jest otwarta dyskusja i zaangażowanie pracowników bezpośrednio związanych z analizowanym procesem.

1. Zdefiniuj problem w sposób mierzalny

Unikaj ogólników. Zamiast „niska jakość produktu” zapisz „5% braków w montażu elementu X w ciągu tygodnia”.

2. Wybierz główne kategorie przyczyn

Zastosuj klasyfikację 5M+E lub dopasuj ją do kontekstu usługowego (np. 4P: People, Policy, Process, Place).

3. Przeprowadź burzę mózgów

Wypisz wszystkie możliwe przyczyny, nie oceniając ich na początku. Dopiero później grupuj i analizuj je pod kątem wpływu na problem.

4. Uporządkuj i narysuj diagram

Użyj papieru, tablicy lub narzędzi cyfrowych (np. Miro, Lucidchart, KaizenUp AI).

5. Ustal działania korygujące i przypisz odpowiedzialność

Każda zidentyfikowana przyczyna powinna prowadzić do konkretnego działania – np. opracowanie standardu pracy, kalibracja narzędzia, szkolenie operatorów.

Diagram Ishikawy przykład – analiza w obszarze usług

Zastosowanie diagramu Ishikawy nie ogranicza się do produkcji. W branży usługowej narzędzie to świetnie sprawdza się w analizie przyczyn opóźnień, błędów w danych, reklamacji klientów czy problemów komunikacyjnych.

Przykład usługowy: Zespół analizuje opóźnienia w procesie przygotowania ofert handlowych.

Główne przyczyny: brak jasno określonych etapów, błędy w danych od klientów, zbyt długie zatwierdzanie przez przełożonych, przeciążenie zespołu.

Po opracowaniu diagramu firma usprawniła komunikację, zautomatyzowała część procesu i skróciła czas przygotowania oferty o 35%.

Diagram Ishikawy a metody TWI i Toyota Kata

W środowisku Lean warto łączyć analizę Ishikawy z metodykami rozwijającymi kompetencje pracowników, takimi jak TWI Job Methods z programu Training Within Industry, czy Toyota Kata.

Dzięki temu liderzy uczą się nie tylko analizować problemy, ale też prowadzić zespół przez proces usprawnień w sposób metodyczny i powtarzalny. Diagram Ishikawy staje się wtedy narzędziem nie tylko do rozwiązywania problemów, ale również do nauki i rozwoju pracowników.

Jak wykorzystać diagram Ishikawy z pomocą sztucznej inteligencji

Nowoczesne narzędzia, takie jak KaizenUp AI, potrafią wspierać tworzenie diagramów Ishikawy poprzez analizę danych produkcyjnych i sugerowanie potencjalnych przyczyn. Dzięki temu proces analizy staje się szybszy, a zespoły mogą skupić się na interpretacji i działaniu, a nie tylko na zbieraniu danych.

AI pomaga również w wykrywaniu powtarzalnych wzorców w danych z produkcji, co ułatwia eliminację problemów u źródła i wzmacnia kulturę ciągłego doskonalenia.

Zalety stosowania diagramu Ishikawy w organizacji

Wdrożenie metody Ishikawy przynosi szereg korzyści:

-

strukturyzuje myślenie zespołu i ułatwia komunikację,

-

wspiera analizę przyczyn źródłowych w duchu Lean i Kaizen,

-

pomaga unikać pochopnych decyzji,

-

umożliwia wizualne przedstawienie problemów,

-

wzmacnia współpracę między działami.

Dzięki prostocie i efektywności narzędzie to stało się standardem w wielu przedsiębiorstwach produkcyjnych i usługowych.

Podsumowanie – praktyczne narzędzie analizy przyczyn

Diagram Ishikawy przykład to doskonały punkt wyjścia do zrozumienia, jak działa systemowe rozwiązywanie problemów w Lean Management. Wykorzystując jego strukturę, zespół może nie tylko znaleźć przyczyny źródłowe problemu, ale też rozwijać kompetencje analityczne i budować kulturę ciągłego doskonalenia.

Zastosowanie tego narzędzia, połączonego z metodami TWI, Toyota Kata lub wsparciem sztucznej inteligencji (np. KaizenUp AI), pozwala organizacjom osiągać trwałe efekty – redukować błędy, poprawiać jakość i angażować ludzi w usprawnienia. Zmianę w procesie warto przedstawiać operatorom w oparciu o lekcje jednotematyczne – OPL.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.