Decentralizacja w kontekście organizacji to coś, czego jestem miłośnikiem od lat. To podejście, które sprowadza się do rozproszenia odpowiedzialności i uprawnień na wszystkich szczeblach organizacji. Zamiast podejmowania decyzji i inicjatyw tylko na szczycie hierarchii lub w wąskich wyspecjalizowanych komórkach, decentralizacja zakłada, że każdy w firmie może i powinien wnosić wkład w jej usprawnianie. Taka filozofia oznacza, że organizacja daje swoim ludziom większą autonomię i zaufanie, oczekując w zamian większego zaangażowania i inicjatywy. W efekcie firma staje się bardziej elastyczna, innowacyjna i odporna na zmiany, bo decyzje są podejmowane tam, gdzie pojawiają się informacje i problemy – na dole i w środku struktury, a nie wyłącznie na samej górze.

W kontekście ciągłego doskonalenia (ang. continuous improvement), decentralizacja oznacza przesunięcie odpowiedzialności za inicjowanie usprawnień z pojedynczych specjalistów czy jednego działu na całą kadrę menedżerską i pracowników liniowych. Innymi słowy – dążymy do tego, by każdy czuł się właścicielem procesów i miał w obowiązku ich ulepszanie. Rozsądna organizacja jest zdecentralizowana właśnie dlatego, że potrafi wykorzystać potencjał wszystkich swoich ludzi, zamiast polegać na wąskiej grupie „ekspertów od usprawnień”. Taki model, przynajmniej w teorii, zapewnia ciągły strumień małych usprawnień (duchem filozofii Kaizen, czyli ciągłego, stopniowego ulepszania) oraz większą odpowiedzialność za wyniki na każdym poziomie. Decentralizacja jest przyszłością Lean, szczególnie w połączeniu z narzędziami sztucznej inteligencji.

Scentralizowany model Lean i powstawanie silosów

Decentralizacja to odwrotność centralizacji. Mimo zalet decentralizacji, wiele firm wciąż funkcjonuje w modelu scentralizowanym, jeśli chodzi o zarządzanie usprawnieniami. Jak to wygląda w praktyce? Przyjrzyjmy się typowej strukturze organizacyjnej w tradycyjnym przedsiębiorstwie produkcyjnym. Mamy wyodrębnione działy, na przykład: produkcja, utrzymanie ruchu, jakość, HR, itp. Każdy z nich ma swoją hierarchię – liderów, kierowników, dyrektorów. Pojawia się też często osobna komórka lub etat dedykowany Lean management lub ciągłemu doskonaleniu (czasem nazywany inaczej, np. dział optymalizacji, Kaizen coordinator itp.). Taka osoba lub zespół jest formalnie odpowiedzialny za inicjowanie i koordynację działań usprawniających w firmie. Reszta organizacji traktuje ich jako ekspertów od usprawnień.

Struktura organizacyjna liniowa i scentralizowana

W typowym zakładzie produkcyjnym dyrektor produkcji wraz z kierownikami zmian koncentrują się przede wszystkim na realizacji planu produkcyjnego – terminach, jakości i kosztach wytwarzania. Specjalista Lean (czasem ulokowany w strukturze pod produkcją, a czasem równolegle obok innych działów) ma zaś w swoim zakresie obowiązków ulepszanie procesów i szeroko pojęte ciągłe doskonalenie. Taka struktura oznacza, że Lean specjalista, choć działa na rzecz produkcji, nie jest bezpośrednio częścią zespołu produkcyjnego. Jego cele bywają rozłączne z celami produkcji, przez co już na starcie tworzy się pewien podział.

Rysunek 2: Typowa struktura zakładu produkcyjnego (fragment). Oddzielny specjalista/dział Lean jest wyodrębniony poza bezpośrednią linią produkcji.

Rola i zadania Lean specjalisty w firmie

Skupmy się na roli Lean specjalisty w scentralizowanym modelu. Taka osoba – nazwijmy go dla przykładu Wojtek – zostaje obarczona zadaniem bycia motorem zmian. Jego główne obowiązki to inicjowanie, prowadzenie i monitorowanie inicjatyw ciągłego doskonalenia. W praktyce zakres zadań Lean specjalisty może być bardzo szeroki:

Kaizen: od pomysłu do wdrożenia

Jednym z kluczowych obszarów pracy Lean specjalisty jest koordynacja systemu Kaizen, czyli oddolnych pomysłów usprawnień zgłaszanych przez pracowników. Wojtek zachęca załogę do zgłaszania pomysłów na ulepszenia w procesach produkcyjnych i okołoprodukcyjnych. Następnie monitoruje on aktywność pracowników – śledzi, ile wniosków Kaizen jest składanych, przez kogo, jakie problemy poruszają. To jednak nie wszystko. Do obowiązków Lean specjalisty należy często także wsparcie we wdrażaniu tych pomysłów w życie: pomaga zespołom zaplanować zmiany, koordynuje testy czy pilotaże nowych rozwiązań, zbiera informacje o efektach usprawnień.

Kolejnym aspektem jest raportowanie postępów takich oddolnych inicjatyw. Lean specjalista zazwyczaj musi przedstawiać kierownictwu (np. tzw. Core Team lub zarządowi) statystyki i status działań Kaizen. Raportuje więc, ile pomysłów zgłoszono w danym okresie, ile z nich wdrożono, jakie przyniosły rezultaty (np. oszczędności, poprawę bezpieczeństwa, skrócenie czasu cyklu). Tego rodzaju raporty pokazują, czy kultura ciągłego doskonalenia żyje w organizacji, jednak ich przygotowanie bywa czasochłonne i spoczywa właśnie na barkach Lean specjalisty.

Warsztaty Kaizen i audyty 5S

Drugim filarem pracy Lean specjalisty jest samodzielne prowadzenie projektów i działań doskonalących. Oznacza to, że Wojtek organizuje i prowadzi różnego rodzaju warsztaty Kaizen oraz inne inicjatywy leanowe bezpośrednio na produkcji. Przykładowo, może on zwoływać warsztaty z pracownikami linii i kierownictwem średniego szczebla, podczas których identyfikowane są marnotrawstwa i proponowane usprawnienia procesów (np. skrócenie czasu przezbrojenia maszyn, ulepszenie logistyki wewnętrznej, poprawa ergonomii stanowisk pracy). Za realizację takich warsztatów i osiągnięcie ustalonych usprawnień też odpowiada Lean specjalista – to on pilnuje harmonogramu, prowadzi uczestników przez metodologię (np. 5 Why, diagram Ishikawy), a finalnie raportuje wyniki.

Ponadto Lean specjalista często pełni rolę audytora pewnych standardów operacyjnych, np. przeprowadza regularne audyty 5S na obszarach produkcyjnych. 5S (Sortuj, Systematyzuj, Sprzątaj, Standaryzuj, Samodyscyplina) to praktyka utrzymania porządku i organizacji w miejscu pracy. Wojtek dokonuje przeglądów stanowisk pod kątem zgodności z zasadami 5S, wskazuje nieprawidłowości i potencjalne ulepszenia, a następnie raportuje wyniki audytów produkcji oraz kierownictwu. Często od niego oczekuje się również inicjowania działań korygujących, czyli dopilnowania, by obszary o niskim wyniku 5S poprawiły się do następnego audytu.

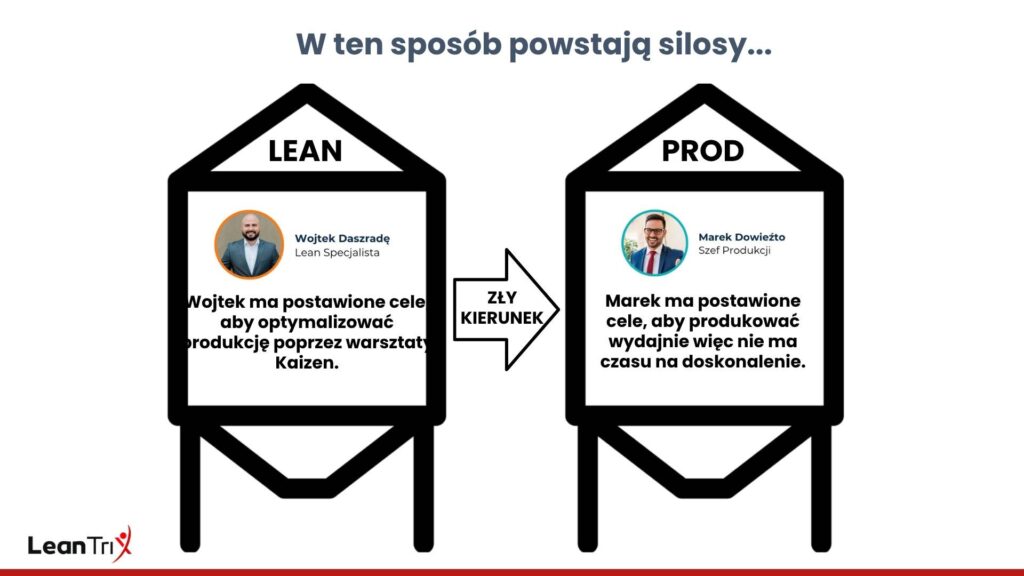

Konsekwencje: silosy organizacyjne

Przedstawiony wyżej model – gdzie Lean specjalista jest samotnym „nośnikiem” ciągłego doskonalenia, a reszta organizacji koncentruje się na swoich zwykłych zadaniach – niesie ze sobą istotne konsekwencje. Przede wszystkim pojawia się ryzyko powstania silosów organizacyjnych. Lean specjalista działa niejako równolegle obok głównego nurtu zarządzania produkcją. Ma własne cele (np. liczba wdrożonych Kaizenów, liczba przeprowadzonych warsztatów), które nie zawsze pokrywają się z bezpośrednimi celami produkcyjnymi (takimi jak wykonanie planu produkcji, redukcja kosztu jednostkowego w danym miesiącu itp.).

Silosy Lean i Produkcja

W rezultacie może dojść do sytuacji, w której dział produkcji i osoba odpowiedzialna za Lean pracują obok siebie, a nie razem. Produkcja patrzy na Lean jak na dodatek z zewnątrz – „to Wojtek od usprawnień, on się tym zajmuje, my musimy dowozić produkcję”. Lean specjalista z kolei może frustrować się brakiem zaangażowania załogi liniowej w proponowanie usprawnień – czuje, że ciągnie cały wózek sam. Powstaje mentalny mur: usprawnienia vs. wykonanie planu. To klasyczny przykład silosu: brak przepływu informacji i współodpowiedzialności między Lean a produkcją.

Co gorsza, taki podział ról bywa samonapędzający się. Im bardziej Lean specjalista naciska na zmiany, tym bardziej kierownictwo liniowe może się dystansować (w stylu: „skoro nas rozliczają głównie z produkcji, to nie będziemy tracić czasu ludzi na eksperymenty, od tego jest Wojtek”). Z kolei im mniej inicjatywy od dołu, tym bardziej Lean specjalista czuje, że wszystko musi robić samodzielnie – i koło się zamyka. W ten sposób powstają silosy, które utrudniają przepływ wiedzy, zaangażowanie pracowników i osiąganie celów ciągłego doskonalenia na szeroką skalę.

Decentralizacja ciągłego doskonalenia – liderzy na pierwszej linii zmian

Skoro silosowy model się nie sprawdza, to jak wygląda alternatywa? Wyobraź sobie organizację w pełni zdecentralizowaną, w której każdy lider i każdy zespół sam bierze odpowiedzialność za ciągłe doskonalenie. W takiej firmie kierownicy produkcji, mistrzowie zmian, liderzy zespołów – wszyscy oni traktują usprawnianie procesów jako integralną część swojej pracy, a nie dodatkowy, zewnętrzny narzut. Rola Lean specjalisty zmienia się diametralnie: z wykonawcy i „naganiacza” zmian staje się on mentorem, facylitatorem i wsparciem merytorycznym dla liderów liniowych – staje się Trenerem. Nadal istnieje ekspercka wiedza o narzędziach Lean, ale zamiast samemu wdrażać zmiany, ekspert przekazuje wiedzę innym i pomaga im osiągać sukcesy usprawnień we własnych obszarach.

W modelu zdecentralizowanym każdy dział, każdy zespół jest „właścicielem” usprawnień w swoim obszarze. Oznacza to np., że kierownik działu produkcji sam inicjuje i prowadzi działania doskonalące na swoim odcinku – bo jest z tego rozliczany tak samo, jak z wyników produkcyjnych. Lean specjalista (czy dział CI) służy pomocą: szkoli, doradza, dostarcza narzędzi analitycznych, czasem moderuje większy projekt, ale to lider liniowy jest motorem napędowym zmiany. Taka organizacja ma wbudowaną kulturę Kaizen – ludzie na każdym poziomie zgłaszają pomysły, rozwiązują problemy i ciągle szukają usprawnień, nie czekając, aż „przyjdzie ktoś z Lean i coś wymyśli”.

Decentralizacja i stawianie celów doskonalenia przed liderami

Oczywiście, żeby taki model zadziałał, sama dobra wola nie wystarczy – potrzebne jest zakorzenienie ciągłego doskonalenia w celach i zadaniach liderów. Decentralizacja wymaga przygotowania. Skoro kierownicy i mistrzowie mają traktować Lean jako część swojej pracy, to należy to odzwierciedlić w ich planach i KPI. Przekładając to na praktykę: warto wyznaczyć konkretne cele doskonalące dla każdego lidera. Mogą to być cele tygodniowe lub miesięczne, analogiczne do celów produkcyjnych, ale związane z usprawnieniami. Przykłady?

Przykładowe cele doskonalenia dla liderów

-

Liczba pomysłów usprawnień: Każdy lider zespołu zobowiązany jest co tydzień zgłosić (lub zebrać od swojego zespołu) np. co najmniej 2 pomysły usprawnień dotyczące procesu, za który odpowiada. Mogą to być drobne ulepszenia stanowiskowe, propozycje eliminacji strat, poprawy BHP itp. Ważne, że pomysły płyną od ludzi najbliżej procesu.

-

Mini-warsztaty Kaizen: Raz na tydzień (lub raz na dwa tygodnie) lider organizuje krótki spotkanie Kaizen ze swoim zespołem, podczas którego identyfikują jedno usprawnienie do wdrożenia. Celem może być przeprowadzenie np. 1 takiego mini-warsztatu tygodniowo i doprowadzenie do wdrożenia ustalonej zmiany.

-

Wdrożenia usprawnień: Można również stawiać cele typu minimum 1 usprawnienie wdrożone w obszarze lidera na tydzień. Chodzi o fizyczne wprowadzenie jakiejś ulepszonej praktyki, zmiany organizacji pracy, eliminacji problemu itp. – tak, by nie skończyło się tylko na pomysłach, ale by był konkretny efekt.

-

Szkolenie zespołu: Jako cel miękki można przyjąć też np. przeszkolenie jednego pracownika z metod ciągłego doskonalenia w określonym okresie, tak aby budować kompetencje w zespole.

Takie mierzalne, regularne zadania sprawiają, że ciągłe doskonalenie przestaje być mglistym hasłem, a staje się częścią rutyny każdego lidera. Co kluczowe, zmienia się dynamika relacji z Lean specjalistą – w tej sytuacji to produkcja “ciągnie” wsparcie od Lean, a nie Lean “pcha” zmiany na produkcję. Gdy lider wie, że ma dostarczyć np. dwa usprawnienia tygodniowo, sam zacznie szukać pomocy u Lean specjalisty, jeśli napotka trudności. Będzie dopytywać: „Hej, Wojtek, pomóż mi przeanalizować ten problem, bo muszę wymyślić usprawnienie”, zamiast odwrotnie. W ten sposób rola Lean zostaje wciągnięta w codzienne działania produkcji, a silos znika – bo osiągnięcie celów produkcyjnych wymaga teraz osiągania celów doskonalenia.

Bariery we wdrożeniu modelu zdecentralizowanego

Decentralizacja brzmi świetnie, prawda? Każdy lider angażuje się w Lean, cała organizacja żyje ciągłym doskonaleniem, a specjalista Lean staje się mentorem wspierającym wszystkich wkoło. Niestety, w praktyce wiele firm, które próbowały pójść tą drogą, odbiło się od ściany. Możemy spotkać się z opiniami: “To wszystko już było… to utopia, mrzonka!”. Dlaczego? Przyjrzyjmy się największym wyzwaniom i barierom, które powodują, że pełna decentralizacja ciągłego doskonalenia bywa trudna do osiągnięcia.

Dlaczego pełna decentralizacja bywa trudna?

-

Braki kompetencyjne na stanowiskach liderów: W typowej firmie produkcyjnej doświadczeni mistrzowie czy kierownicy znają świetnie swoje wydziały, procesy i ludzi, ale niekoniecznie są od razu ekspertami od narzędzi Lean. Jeśli mamy np. 15 liderów, których chcemy uczynić mini-specjalistami Lean, to musimy ich wszystkich wyszkolić z metod rozwiązywania problemów, analizy procesów, prowadzenia warsztatów Kaizen itd. To ogromne przedsięwzięcie szkoleniowe i nie każdy od razu złapie bakcyla usprawnień. Bez solidnej inwestycji w rozwój kompetencji zwykłych liderów decentralizacja się nie uda, bo zabraknie im wiedzy jak te usprawnienia realizować.

-

Presja na wyniki bieżące vs. czas na doskonalenie: Kierownicy liniowi są zazwyczaj zawaleni bieżącymi obowiązkami – gaszeniem pożarów, realizacją planu, sprawozdawczością, zarządzaniem ludźmi. Dodanie im nowych zadań związanych z Lean rodzi pytanie: kiedy oni mają to robić? Często brakuje czasu na spokojną analizę problemu czy przeprowadzenie warsztatu, bo priorytetem zawsze będzie utrzymanie produkcji. Jeśli firma nie zmieni systemu priorytetów i nie uwolni liderom czasu na doskonalenie, inicjatywa szybko utkwi w martwym punkcie. Liderzy wracają do starych nawyków, a usprawnienia znów zostają “dla Wojtka”.

-

Trudność w zmianie mentalności i nawyków: Nawet przy szkoleniach i zachętach, nie każdy lider od razu poczuje się komfortowo w roli „agenta zmiany”. Wymaga to wyjścia poza strefę komfortu. Lider musi stać się inicjatorem, zadawać pytania, szukać usprawnień, eksperymentować – a to oznacza także ryzyko porażek. Wielu doświadczonych menedżerów wychodzi z założenia „nie naprawiaj, jeśli nie zepsute” albo obawia się, że ciągłe grzebanie w procesie może zaburzyć stabilność wyników. Zmiana kultury organizacyjnej, by nagradzać za usprawnienia i akceptować potknięcia na tej drodze, jest trudna i długotrwała. Bez takiej zmiany nawet formalne cele Lean nałożone na liderów mogą być traktowane po macoszemu.

Wszystkie powyższe czynniki sprawiają, że pełna decentralizacja ciągłego doskonalenia często pozostaje piękną ideą, która rozbija się o rzeczywistość. Na koniec dnia bywa tak, że brak czasu, brak umiejętności i opór przed zmianą powodują powrót do starego schematu – liderzy skupiają się tylko na produkcji, a od usprawnień jest znowu jeden oddelegowany specjalista. Czy zatem musimy pogodzić się z tym, że taki model to utopia? Niekoniecznie. Pojawia się bowiem nowy czynnik, który może pomóc nam przezwyciężyć część z tych barier: sztuczna inteligencja.

Jak sztuczna inteligencja i decentralizacja może wesprzeć liderów?

Dynamiczny rozwój narzędzi z zakresu sztucznej inteligencji (AI) otwiera nowe możliwości w obszarze zarządzania i optymalizacji. To, co kiedyś wymagało wiedzy eksperta i wielu godzin analiz, dziś w pewnym stopniu może zostać wykonane przez odpowiednie algorytmy i oprogramowanie. Dlatego rodzi się pytanie: czy AI może pomóc „odczarować” decentralizację ciągłego doskonalenia? Innymi słowy, czy możemy wykorzystać inteligentne narzędzia, aby każdy lider miał wsparcie niczym osobisty doradca Lean? Wiele wskazuje na to, że tak – właściwie zastosowana AI może uczynić z liderów prawdziwych specjalistów Lean lub przynajmniej znacząco ich odciążyć i pokierować we właściwą stronę.

AI w analizie i generowaniu usprawnień

Jednym z najciekawszych zastosowań AI w przemyśle jest analiza danych pod kątem wykrywania możliwości usprawnień. Systemy oparte na sztucznej inteligencji potrafią przetwarzać ogromne zbiory danych z maszyn, czujników, raportów produkcyjnych i wyciągać z nich wzorce niewidoczne gołym okiem. Przykładowo, AI może przeanalizować przebieg procesu produkcyjnego i wskazać, w którym miejscu powstają wąskie gardła lub przestoje. Może zauważyć, że dana maszyna ma regularne mikroprzestoje o określonej porze dnia, co wskazuje na potencjał usprawnienia (np. dodatkowy przegląd, zmiana kolejności zadań, inaczej rozłożona praca operatorów).

Co więcej, nowoczesne algorytmy potrafią korzystać z wiedzy zawartej w bibliotekach najlepszych praktyk. AI jako wirtualny ekspert Lean może sugerować pomysły usprawnień w oparciu o to, co zadziałało w podobnych sytuacjach gdzie indziej. Na przykład: system analizuje układ linii produkcyjnej i podpowiada zmiany w rozmieszczeniu stanowisk, bo „wie” (wytrenowany na danych), że skraca to czas transportu materiału. Albo analizuje czasy przezbrojeń maszyn i sugeruje zastosowanie metody SMED (bo rozpoznaje, że przezbrojenia trwają zbyt długo). Tego typu wygenerowane przez AI rekomendacje mogą trafić prosto do lidera danego obszaru. Lider dostaje więc na tacy pewien zestaw potencjalnych usprawnień do rozważenia – coś, co tradycyjnie musiałby mozolnie wypracować wspólnie z Lean specjalistą poprzez obserwacje i pomiary. AI nie zastąpi całkowicie ludzkiej kreatywności czy znajomości lokalnych uwarunkowań, ale daje solidną podpowiedź, od czego zacząć.

Jak to pomaga decentralizacji? Otóż lider, który może skorzystać z takiego narzędzia, nie jest pozostawiony sam sobie w wymyślaniu usprawnień. Nawet jeśli brakuje mu doświadczenia w Lean, AI podsuwa mu pierwsze idee. W pewnym sensie skraca się czas nauki – lider uczy się od AI, dlaczego dany pomysł ma sens, a następnie może go przedyskutować z zespołem i wdrożyć. To tak, jakby każdy miał obok siebie wirtualnego konsultanta Lean, który pracuje 24/7 analizując dane i proponując ulepszenia. Dzięki temu bariera braku kompetencji staje się mniej dotkliwa – lider nie musi od zera opanować całej wiedzy Lean, by zacząć usprawniać, bo ma wsparcie narzędzia podsuwającego mu know-how w kontekście jego pracy.

AI jako wirtualny mentor i asystent lidera

Drugi ważny aspekt to bieżące wsparcie dla liderów w ich codziennych wyzwaniach. Sztuczna inteligencja może pełnić rolę czegoś w rodzaju wirtualnego asystenta/mentora. Przykładowo, lider produkcji staje przed problemem: częste awarie na stanowisku, spadek wydajności, reklamacje jakościowe – i nie wie, jak się za to zabrać metodologicznie. Zamiast dzwonić po Wojtka (który może akurat być zajęty gdzie indziej), lider może zwrócić się do inteligentnego systemu z pytaniem, np.: „Jakie mogą być przyczyny wahań wydajności na stanowisku X?” albo „Jakie metody mogę zastosować, żeby znaleźć źródło tego problemu jakościowego?”.

AI w roli doradcy może wtedy, bazując na swojej bazie wiedzy (np. podręcznikach Lean, zgromadzonych case studies, danych z firmy), zasugerować: „Sprawdź następujące czynniki… Możesz zastosować metodę 5Why, zacznij od pytania dlaczego maszyna się zatrzymuje, oto możliwe przyczyny…” albo „Podobny problem rozwiązywano metodą Ishikawy – oto typowe kategorie przyczyn, zastanów się nad: materiał, maszyna, człowiek, metoda…”. Taka interakcja działa jak trener personalny – lider otrzymuje wskazówki krok po kroku, jak zastosować narzędzie Lean w praktyce swojego problemu.

Ponadto AI może pomóc w bardziej przyziemnych zadaniach, które wcześniej obciążały Lean specjalistę, a które mogą przenieść się na liderów dzięki automatyzacji. Mam na myśli chociażby automatyczne monitorowanie i raportowanie. Skoro wcześniej Wojtek musiał raportować status pomysłów Kaizen czy wyniki 5S, to dziś można pokusić się o system, który sam zbiera te informacje i generuje raporty. Lider wprowadza do aplikacji np. pomysł usprawnienia, odznacza kolejne etapy (zaakceptowane, wdrożone, zmierzone efekty), a AI pilnuje terminów, przypomina o niedomkniętych akcjach i na koniec miesiąca generuje ładny raport dla kierownictwa. Dzięki temu żmudna administracja nie zniechęca liderów – nie muszą ślęczeć nad tabelkami, system ich w tym wyręcza, a Lean specjalista tylko nadzoruje całość i służy pomocą przy interpretacji wyników.

Sumarycznie, sztuczna inteligencja może stać się brakującym ogniwem, które sprawi, że model zdecentralizowany zadziała. Liderzy dostaną na wyciągnięcie ręki zarówno wiedzę, jak i narzędzia do doskonalenia swoich obszarów. W ten sposób zmniejszy się obawa, że nie podołają – bo w trudnym momencie AI podpowie, zasugeruje rozwiązanie, przypomni o działaniach. Naturalnie, ludzka rola nadal jest kluczowa: to lider wraz z zespołem musi podjąć decyzję, co i jak zmienić, a potem fizycznie przeprowadzić usprawnienie. Ale dzięki AI będzie mu dużo łatwiej przejść przez etapy analizy i wymyślania rozwiązań.

Co z Lean specjalistą w tej nowej układance? Jego rola bynajmniej nie znika – przeciwnie, może stać się jeszcze ciekawsza. Zamiast gasić pożary i biegać od problemu do problemu, Lean mentor (tak go nazwijmy) może skupić się na doskonaleniu samego systemu. Może opiekować się wdrożonymi narzędziami AI, uczyć je specyfiki firmy (bo AI też trzeba dostarczyć odpowiednich danych, feedbacku), a przede wszystkim rozwijać ludzi. Gdy najwięksi entuzjaści wśród liderów zaczną błyszczeć w usprawnianiu z pomocą AI, Lean mentor może kreować ich na wewnętrznych ambasadorów, dzielić się dobrymi praktykami między działami, podnosić poprzeczkę. Krótko mówiąc, specjalista Lean ewoluuje z samotnego realizatora do stratega i nauczyciela – co zresztą wielu z nich pewnie powita z ulgą, bo oznacza to większy wpływ na kulturę firmy przy mniejszym użeraniu się z codziennymi raportami.

W Leantrix rozwijamy aplikację KaizenUp, która działa jak asystent AI dla przełożonych pierwszej linii.

Podsumowanie – Decentralizacja

Decentralizacja ciągłego doskonalenia, czyli uczynienie każdego lidera odpowiedzialnym za Lean, to idea niezwykle atrakcyjna i zgodna z duchem nowoczesnego zarządzania. Dotychczas na przeszkodzie stały jednak praktyczne ograniczenia: brak czasu, brak doświadczenia i ludzkie nawyki. W rezultacie wiele firm pozostawało w pół drogi – z jednej strony pragnęły zaangażować wszystkich pracowników w usprawnienia, z drugiej kończyło się na tym, że jeden dział (lub jedna osoba) ciągnęła temat, a reszta przyglądała się z boku.

Nowe technologie oparte na sztucznej inteligencji dają szansę na przełamanie tego impasu. AI może stać się katalizatorem decentralizacji – czymś, co wypełni lukę kompetencyjną i czasową, wspierając liderów w ich drodze do stania się małymi ekspertami Lean. Dzięki AI nawet rozbudowany zespół liderów jest w stanie samodzielnie generować i wdrażać pomysły usprawnień, nie czując się przytłoczony ani pozostawiony bez pomocy. To z kolei oznacza, że ciągłe doskonalenie naprawdę może przeniknąć całą organizację, zamiast tkwić w silosie.

Oczywiście, technologia to nie magiczna różdżka. Sukces zależy od mądrego wdrożenia narzędzi AI, odpowiedniego przeszkolenia ludzi i stopniowej zmiany kultury firmy. Jednak potencjał jest ogromny. Wyobraźmy sobie firmę, gdzie produkcja nie traktuje Lean jak obowiązku narzuconego z góry, ale sama ciągnie temat usprawnień, mając do dyspozycji zarówno własną kreatywność, jak i podpowiedzi sztucznej inteligencji. Taka organizacja będzie uczyć się i doskonalić w tempie dotąd nieosiągalnym. Rozsądna organizacja jest zdecentralizowana – a dzięki AI to, co kiedyś wydawało się utopią, może stać się rzeczywistością.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.