Cykl PDCA (ang. Plan-Do-Check-Act, czyli zaplanuj, wykonaj, sprawdź, nadzoruj), znany również jako cykl Deminga, to klasyczna koncepcja ciągłego doskonalenia procesów i produktów w organizacji. Bywa on również obrazowo nazywany „Kołem Deminga” (lub kołem jakości), ponieważ często przedstawia się go w formie kręcącego się okręgu podzielonego na cztery etapy – symbolizuje to nieustanny charakter tego cyklu. Stanowi on systematyczne, czterostopniowe podejście do rozwiązywania problemów i zarządzania zmianą, którego celem jest osiągnięcie trwałej poprawy jakości oraz efektywności działania. PDCA można traktować jako uniwersalne “koło doskonalenia” – po ukończeniu jednej rundy cyklu organizacja wyciąga wnioski i rozpoczyna kolejną iterację, dążąc do dalszej poprawy.

Ta prosta, iteracyjna metoda znalazła zastosowanie w niezliczonych obszarach biznesu: od zarządzania produkcją i kontrolą jakości, przez doskonalenie procesów usługowych i administracyjnych, aż po rozwój strategii biznesowych. Liderzy i menedżerowie cenią cykl PDCA za jego praktyczność – zmusza on zespoły do planowania działań na podstawie danych, testowania wprowadzanych zmian na małą skalę, weryfikacji osiągniętych rezultatów, a następnie standaryzacji udoskonaleń lub korygowania dalszych kroków. Dzięki temu minimalizuje się ryzyko niepowodzenia inicjatyw i buduje kulturę ciągłego uczenia się na własnych doświadczeniach.

W niniejszym artykule przyjrzymy się bliżej genezie i ewolucji cyklu PDCA – od jego korzeni w pracach Waltera A. Shewharta i spopularyzowania przez dr W. Edwardsa Deminga, po współczesne zastosowania w zarządzaniu projektami i metodach Lean management. Omówimy historię samego Deminga, nazywanego ojcem współczesnego zarządzania jakością, aby zrozumieć kontekst powstania “cyklu Deminga”. Następnie pokażemy, w jaki sposób PDCA stał się fundamentem programu Training Within Industry (TWI) podczas II wojny światowej i jak każda z metod TWI – od instruowania pracowników, przez doskonalenie metod pracy, po budowanie właściwych relacji z pracownikami – opiera się na logice cyklu „zaplanuj-wykonaj-sprawdź-działaj”. Na koniec przejdziemy do dzisiejszych realiów, opisując jak PDCA wykorzystywane jest w nowoczesnym zarządzaniu projektami i ciągłym doskonaleniu organizacji, porównamy cykl PDCA z innymi popularnymi metodami od Lean Six Sigma (DMAIC, OODA), a także zastanowimy się nad przyszłością ciągłego doskonalenia w erze cyfrowej.

Czym jest cykl PDCA (Plan-Do-Check-Act – zaplanuj, wykonaj, sprawdź, nadzoruj)?

Cykl PDCA to czterofazowy model usprawniania, w którym każda litera skrótu odpowiada kolejnemu etapowi procesu doskonalenia: Plan (Planuj) – zaplanowanie zmiany lub rozwiązania, Do (Wykonaj) – wdrożenie planu w kontrolowanych warunkach, Check (Sprawdź) – sprawdzenie i przeanalizowanie wyników, oraz Act (Działaj) – wyciągnięcie wniosków i ustandaryzowanie udanych zmian bądź wprowadzenie poprawek przed kolejną iteracją. Rozłożenie doskonalenia na te cztery kroki narzuca dyscyplinę myślenia i działania, zapobiegając chaotycznemu “gaszeniu pożarów” na rzecz metodycznego rozwiązywania problemów.

Przykład cyklu PDCA – PLAN DO CHECK ACT

Aby lepiej zrozumieć, jak działa cykl PDCA, wyobraźmy sobie prosty przykład z życia firmy produkcyjnej. Załóżmy, że zespół produkcyjny zauważył wzrost liczby wadliwych produktów schodzących z linii montażowej. Zamiast od razu szukać winnych lub wprowadzać pochopne zmiany, zespół decyduje się zastosować PDCA:

Plan (Planuj): Inżynierowie jakości analizują dane i identyfikują, że najwięcej defektów pojawia się w trakcie konkretnego etapu montażu. Ustalają hipotezę, że przyczyną może być nieprecyzyjna instrukcja pracy lub brak odpowiedniego narzędzia. Celem staje się zmniejszenie odsetka braków o połowę w ciągu następnego miesiąca. Zespół opracowuje plan działań: przygotowanie ulepszonej instrukcji stanowiskowej i przeszkolenie pracowników, a także modyfikacja używanego narzędzia.

Do (Wykonaj): W ramach pilotażu wdrażają plan – na wybranej linii montażowej testowo wprowadzają nową instrukcję i narzędzie. Przez dwa tygodnie produkcja odbywa się według zmienionych zasad, a zespół zbiera informacje o wszelkich problemach oraz uważnie notuje liczbę wad.

Check (Sprawdź): Po zakończeniu pilotażu zespół porównuje wyniki z danymi sprzed zmiany. Okazuje się, że liczba wadliwych produktów spadła o 40%, choć nie osiągnięto jeszcze założonych 50%. Analiza ujawnia, że choć nowa instrukcja znacząco poprawiła jakość na jednym stanowisku, nadal pojawiają się drobne błędy związane z niedoskonałością narzędzia.

Act (Działaj): Na podstawie zebranych wniosków zespół wprowadza kolejne poprawki – udoskonala projekt narzędzia i ponownie szkoli pracowników z nowych technik. Jednocześnie postanawia rozszerzyć wprowadzone zmiany na pozostałe linie montażowe (standaryzacja), monitorując ich skuteczność w kolejnych tygodniach. Cykl PDCA zatacza tym samym pełne koło: po wdrożeniu korekt proces produkcyjny działa według nowych standardów, a jeśli pojawią się kolejne możliwości ulepszeń – rozpocznie się nowy cykl planowania i testowania usprawnień.

Powyższy przykład obrazuje istotę PDCA: zamiast jednorazowego “ulepszenia” czy doraźnej reakcji, mamy do czynienia z ciągłym procesem uczenia się na faktach. Każdy cykl dostarcza wiedzy o procesie, którą można wykorzystać w kolejnej rundzie usprawniania. Dzięki temu organizacja stale się uczy i adaptuje, zamiast tkwić w miejscu lub – co gorsza – powtarzać te same błędy.

Warto zaznaczyć, że cykl PDCA bywa określany różnymi nazwami. Często używane jest określenie cykl Deminga lub koło Deminga, upamiętniające dr W. Edwardsa Deminga, który spopularyzował tę metodę na świecie. Sam Deming preferował jednak nazwę PDSA (Plan-Do-Study-Act), zastępując słowo “Check” słowem “Study” (Studiuj/Przeanalizuj). Podkreślał w ten sposób, że chodzi nie tylko o sprawdzenie wyniku “odhaczając” wykonanie planu, ale przede wszystkim o dogłębną analizę i wyciąganie nauki z rezultatów. Niezależnie od nazewnictwa (spotyka się także wariant Plan-Do-Check-Adjust czy skrót OPDCA rozszerzony o fazę Observe – obserwacji stanu obecnego), istota cyklu pozostaje taka sama. PDCA opiera się na naukowym podejściu do rozwiązywania problemów – stawianiu hipotez, eksperymentowaniu na małą skalę, ocenie wyników i wprowadzaniu ulepszeń w oparciu o fakty. Dzięki temu stanowi fundamentalne narzędzie zarządzania jakością i ciągłego doskonalenia, będąc podstawą wielu współczesnych metod zarządzania.

Historia cyklu PDCA

Choć sama idea cyklicznego doskonalenia upatrywana jest w pracach Shewharta i Deminga, jej zalążki można dostrzec już w rozważaniach o metodzie naukowej. Na przykład Francis Bacon w dziele Novum Organum (1620) proponował, by wiedzę zdobywać poprzez powtarzalny proces: postawienia hipotezy, przeprowadzenia eksperymentu oraz oceny wyników – co można uznać za pierwowzór cyklu Plan-Do-Check jeszcze zanim te terminy powstały.

Korzenie cyklu PDCA sięgają pierwszej połowy XX wieku i wiążą się z rozwojem naukowego podejścia do kontroli jakości. Walter A. Shewhart, amerykański fizyk i statystyk pracujący w Bell Telephone Laboratories w latach 20. i 30. XX wieku, jest uznawany za prekursora tego podejścia. Shewhart – nazywany często ojcem statystycznej kontroli procesów (SPC) – wprowadził do przemysłu koncepcję cyklicznego doskonalenia produkcji. Jego idea polegała na tym, aby proces wytwórczy traktować jako nieustanny ciąg eksperymentów i korekt: najpierw formułujemy plan, potem realizujemy go w produkcji, następnie obserwujemy i oceniamy (sprawdzamy) wyniki, po czym wprowadzamy działania korygujące lub dalsze usprawnienia. Shewhart opisywał ten cykl początkowo trzema krokami: Plan – Do – See, gdzie „See” oznaczało ocenę osiągniętych rezultatów. Ta wczesna wersja cyklu bywa nazywana cyklem Shewharta i stanowiła fundament późniejszego modelu PDCA. Shewhart podkreślał, że aby osiągnąć pożądaną jakość, konieczne jest nie tylko kontrolowanie produktu końcowego, ale także stałe monitorowanie i ulepszanie samego procesu produkcyjnego.

W kolejnych dekadach idee Shewharta były rozwijane i propagowane przez jego ucznia i współpracownika – dr W. Edwardsa Deminga. Po II wojnie światowej, w roku 1950, Deming został zaproszony do Japonii przez Japoński Związek Naukowców i Inżynierów (JUSE) w ramach pomocy przy odbudowie japońskiego przemysłu. Podczas słynnych seminariów jakości dla japońskich inżynierów i menedżerów Deming przedstawił koncepcję ciągłego doskonalenia bazującą m.in. na cyklu Shewharta. Japońscy praktycy zarządzania bardzo szybko podchwycili tę metodę, upraszczając ją do czterech wyraźnych etapów i nazywając całość „cyklem Deminga” (na cześć jej propagatora). Już w 1951 roku cykl ten funkcjonował w Japonii w formie, jaką znamy dzisiaj jako PDCA (Plan-Do-Check-Act). Co ciekawe, Deming sam nie rościł sobie praw do autorstwa tej koncepcji – zawsze podkreślał zasługi Shewharta. Mimo to nazwa cykl Deminga przyjęła się globalnie jako synonim PDCA ze względu na ogromny wkład Deminga w spopularyzowanie tej metody.

W. Edwards Deming po powrocie z Japonii kontynuował doskonalenie i promocję cyklu ciągłego usprawniania. W swoich późniejszych pracach (m.in. w latach 80. w książce Out of the Crisis) sugerował zmianę nazwy cyklu z PDCA na PDSA (Plan-Do-Study-Act), argumentując, że etap “Study” lepiej oddaje istotę dogłębnej analizy rezultatów niż słowo “Check”. Deming uważał, że sama “kontrola” (check) bywa interpretowana zbyt wąsko – jako sprawdzenie, czy plan został wykonany – podczas gdy prawdziwym celem jest uczenie się z wyników eksperymentu. Dlatego proponował termin cykl Shewharta/Deminga PDSA, kładąc nacisk na aspekt badawczy (study) fazy oceny.

Na przestrzeni lat cykl PDCA ewoluował i znalazł szerokie zastosowanie w różnych obszarach. Japońscy eksperci jakości tacy jak Kaoru Ishikawa rozbudowywali tę koncepcję – np. dodając większy nacisk na ustalanie celów i szkolenie pracowników w fazie Plan oraz na stałe monitorowanie nowych standardów w fazie Act. Cykl PDCA został też wbudowany w powstający pod koniec lat 50. System Produkcyjny Toyoty (Toyota Production System) – w praktykach takich jak kaizen (ciągłe doskonalenie) oraz w programach szkoleniowych opartych na podejściu najpierw rozwijaj ludzi, potem doskonal proces (Toyota mówiła wręcz o „budowaniu ludzi przed budowaniem samochodów”). Z czasem PDCA stał się podstawą całej filozofii Lean management. Również zachodnie standardy zarządzania jakością zaadaptowały ten cykl: we współczesnej normie ISO 9001:2015 wyraźnie zarysowano model PDCA jako szkielet systemu zarządzania jakością (od planowania polityki i celów jakości, przez operacyjne wdrożenie, monitorowanie wyników, po działania doskonalące).

Edwards Deming – ojciec cyklu PDCA

Aby w pełni zrozumieć znaczenie cyklu PDCA, warto poznać sylwetkę człowieka, z którym jest on nierozerwalnie związany. Edwards Deming zdobył wykształcenie inżynierskie oraz doktoryzował się z matematyki i fizyki.

William Edwards Deming – Twórca cyklu PDCA

Jeszcze przed II wojną światową zetknął się z Walterem Shewhartem i jego metodami statystycznej kontroli jakości. W latach 40. Deming pracował m.in. przy amerykańskim spisie powszechnym oraz szkolił inżynierów w USA z zastosowania kart kontrolnych i metod statystycznych w produkcji zbrojeniowej. Jednak prawdziwy rozgłos przyniosła mu misja w powojennej Japonii. W 1950 roku Deming poprowadził cykl seminariów dla japońskich inżynierów i menedżerów, ucząc ich nowoczesnych technik zarządzania jakością (w tym wspomnianego cyklu planowania i kontroli zmian). Jego wykłady – trwające łącznie 68 dni – okazały się katalizatorem „cudu gospodarczego” Japonii. Deming przekonywał Japończyków, że kluczem do odbudowy przemysłu jest zaangażowanie całej organizacji w ciągłe ulepszanie procesów, redukcję zmienności i skoncentrowanie się na potrzebach klienta. Rezultaty były imponujące: w ciągu kilkunastu lat japońskie wyroby z symbolu tandety zmieniły się w synonim najwyższej jakości na światowych rynkach.

Na cześć Deminga w 1951 roku ustanowiono w Japonii Nagrodę Deminga – prestiżowe wyróżnienie przyznawane firmom za wybitne osiągnięcia w dziedzinie zarządzania jakością. Co ważne, same idee Deminga zostały trwale zaimplementowane w japońskiej kulturze biznesowej – do dziś tamtejsze firmy szkolą kadrę w metodach jakości opartych na jego filozofii. W kolejnych latach Deming regularnie odwiedzał Japonię, służąc jako doradca i prowadząc dalsze szkolenia.

Paradoksalnie, w swojej ojczyźnie Deming przez długi czas pozostawał mniej znany. Dopiero kryzys jakościowy amerykańskiego przemysłu w latach 70. i 80. sprawił, że firmy w USA „odkryły” Deminga na nowo. Głośny program telewizyjny NBC z 1980 r. pt. „If Japan Can… Why Can’t We?” (pol. „Skoro potrafi Japonia, to czemu nie my?”) zwrócił uwagę opinii publicznej na sukces japońskiego podejścia do jakości i rolę Deminga. Od tego momentu zapotrzebowanie na jego wiedzę gwałtownie wzrosło. Deming, mając już ponad 80 lat, zaczął doradzać kolejnym dużym korporacjom amerykańskim (m.in. Fordowi), co zaowocowało znaczącymi sukcesami. Na przykład wdrożenie zasad Deminga w Ford Motor Company pomogło tej firmie odzyskać jakość i renomę – model Ford Taurus stał się pod koniec lat 80. najlepiej sprzedającym autem w USA, a koszty gwarancyjne spadły dzięki poprawie jakości. W Fordzie mówiono wręcz o „kulturze Deminga” jako sekrecie przemiany.

„In God we trust; all others must bring data.” – zwykł mawiać Deming, podkreślając znaczenie opierania decyzji na faktach i liczbach, a nie na przeczuciach czy autorytecie.

Deming ujął swoje doświadczenia i zasady w słynnym zestawie 14 zasad zarządzania (znanych też jako 14 punktów Deminga).

W. Edwards Deming zmarł w 1993 roku, do końca aktywnie promując idee jakości. Jego dziedzictwo jest widoczne w niemal każdej nowoczesnej metodzie zarządzania: od Lean i Six Sigma, po normy ISO i modele doskonałości biznesowej. Cykl PDCA (PDSA), choć pierwotnie opracowany przez Shewharta, jest dziś nieodłącznie kojarzony z Demingiem i stanowi jedno z najważniejszych narzędzi pozostawionych przez “guru jakości” kolejnym pokoleniom liderów. Deming pokazał światu, że ulepszanie nie jest jednorazowym projektem, lecz ciągłą drogą – filozofią prowadzenia biznesu, w której zawsze można zrobić kolejny krok ku doskonałości.

Cykl PDCA w programie TWI

Historia cyklu PDCA splata się również z rozwojem praktycznych metod szkolenia kadr podczas II wojny światowej. W latach 1940–1945 w Stanach Zjednoczonych uruchomiono rządowy program Training Within Industry (TWI), mający na celu szybkie zwiększenie wydajności fabryk poprzez doskonalenie umiejętności nadzorców i brygadzistów.

Program TWI składał się z kilku modułów szkoleniowych, z których każdy uczył kluczowych umiejętności kierowniczych opartych właśnie na logice cyklu PDCA. Można powiedzieć, że każda metoda TWI to PDCA zastosowane do konkretnego aspektu zarządzania na hali produkcyjnej.

Do głównych modułów TWI należały:

TWI Job Instruction (Instruktaż Pracy) – uczył standaryzowanego szkolenia pracowników na stanowisku pracy.

TWI Job Methods (Udoskonalanie Metod Pracy) – uczył systematycznego usprawniania procesów i metod wykonywania pracy.

TWI Job Relations (Relacje z Pracownikami) – uczył jak budować dobre relacje z podwładnymi i rozwiązywać problemy personalne w miejscu pracy.

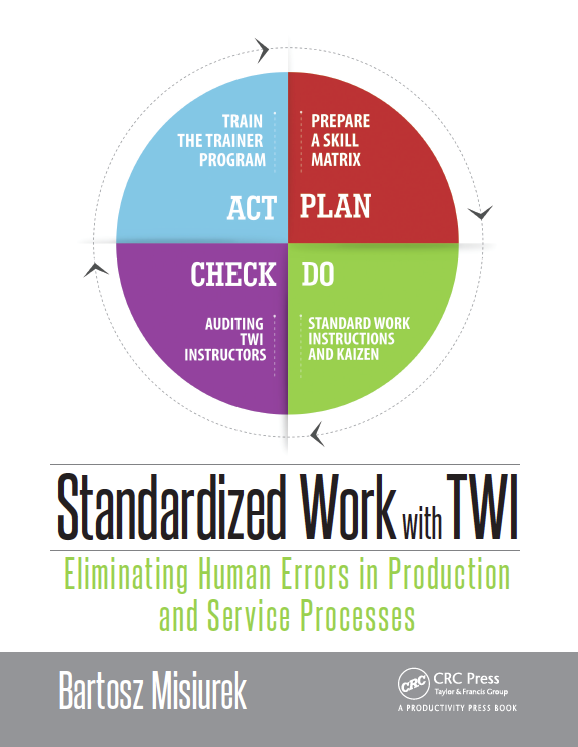

Każdy z tych modułów posługiwał się czteroetapowym podejściem, które odpowiada fazom PDCA. Dzięki temu kierownicy liniowi szkoleni w ramach TWI nabywali umiejętność planowego podejścia: diagnozowania sytuacji (Plan), działania według standardu lub planu (Do), weryfikowania rezultatów (Check) oraz wdrażania ewentualnych korekt (Act). Na ryskunku poniżej przedstawiono okładkę mojej książki wydanej w USA: „Standardized Work with TWI„. Okładka ta nie przypadkowo ma zaprezentowane koło PDCA, ponieważ każda z metod programu TWI jest właśnie zbudowana w oparciu o ten cykl.

Książka TWI – Cykl PDCA w TWI

Program TWI pokazał, że cykl PDCA jest uniwersalny – można go zastosować nie tylko do technicznych usprawnień na linii produkcyjnej, ale także do tak “miękkich” obszarów jak szkolenie ludzi czy zarządzanie relacjami. Co więcej, metody wypracowane w ramach TWI przetrwały próbę czasu. Po wojnie program TWI został przekazany Japonii (amerykańscy doradcy wdrażali go tam równolegle z naukami Deminga) i stał się jednym z fundamentów japońskiego cudu gospodarczego. Toyota i inne firmy japońskie w latach 50. i 60. zaadaptowały moduły TWI na własny użytek – np. instruktaż TWI JI stał się bazą systemu standaryzacji pracy i szkolenia pracowników na stanowiskach w Toyota Production System. Dziś, po latach zapomnienia na Zachodzie, TWI przeżywa swój renesans jako element transformacji Lean. Wiele przedsiębiorstw ponownie sięga po te proste, sprawdzone metody, organizując szkolenia TWI dla swoich liderów produkcji. Szkolenia te uczą w praktyce stosowania cyklu PDCA w codziennej pracy menedżera – od ciągłego doskonalenia procesów, po rozwijanie umiejętności i zaangażowania pracowników.

Zastosowanie cyklu PDCA

Współcześnie cykl PDCA jest wszechobecny w dobrych praktykach zarządzania. Choć wywodzi się z przemysłu produkcyjnego, jego uniwersalna logika znalazła zastosowanie w niemal każdym sektorze gospodarki i w różnych skalach działania – od niewielkich zespołów po globalne korporacje.

Zarządzanie projektami

Metodyki zarządzania projektami coraz częściej czerpią z idei iteracyjnego doskonalenia. Przykładowo, w podejściu Agile do tworzenia oprogramowania występują krótkie cykle (tzw. sprinty), które same w sobie przypominają PDCA: zespół planuje zakres prac na sprint (Plan), realizuje zadania programistyczne (Do), sprawdza rezultaty podczas przeglądu sprintu (Check), a następnie wdraża usprawnienia w sposobie pracy na kolejny sprint podczas retrospektywy (Act). Taki cykl powtarza się co kilka tygodni, co pozwala szybko reagować na zmiany i uczyć się w trakcie realizacji projektu. Również tradycyjne zarządzanie projektami może korzystać z PDCA – np. w fazie planowania projektu ustala się założenia (Plan), podczas wykonania na bieżąco monitoruje się postęp i jakość (Check), a po zakończeniu projektu przeprowadza się lekcje wyciągnięte (post-mortem) i aktualizuje procedury na przyszłość (Act). W ten sposób każda kolejna inicjatywa może przebiegać sprawniej od poprzedniej.

Zarządzanie procesami biznesowymi

Cykl PDCA leży u podstaw ciągłego doskonalenia (ang. continuous improvement) w organizacjach. Firmy produkcyjne wykorzystują go do optymalizacji procesów produkcyjnych – regularnie analizując wskaźniki wydajności i jakości (Plan), wdrażając usprawnienia poprzez drobne zmiany lub projekty kaizen (Do), kontrolując wyniki (Check) i standaryzując udane praktyki (Act). W służbie zdrowia PDCA stosuje się np. do poprawy jakości opieki nad pacjentem: zespoły medyczne planują zmiany w procedurach, testują je na wybranych oddziałach, mierzą efekty (np. czas oczekiwania, wskaźniki powikłań) i na tej podstawie podejmują decyzje o szerszym wdrożeniu lub korektach. W sektorze usług i administracji publicznej PDCA pomaga usprawniać obsługę klienta, redukować biurokrację czy doskonalić procesy cyfrowe. Nawet w edukacji – nauczyciele i wykładowcy mogą stosować PDCA, planując nowe metody nauczania, sprawdzając wyniki studentów, zbierając feedback i udoskonalając program nauczania w kolejnych semestrach.

Przykłady szerokiego zastosowania

W produkcji cykl PDCA służy do redukcji braków i usprawniania operacji (np. poprzez ciągłe ulepszanie linii produkcyjnych, optymalizację ustawienia maszyn, doskonalenie standardów pracy).

W logistyce pomaga w optymalizacji łańcucha dostaw i zarządzaniu zapasami (analiza poziomu zapasów → wdrożenie zmian w harmonogramach dostaw → monitorowanie wpływu na dostępność i koszty → korekta strategii zamówień).

W IT wspiera zarządzanie cyklem wydawniczym oprogramowania i projektami wdrożeń (planowanie wymagań i zasobów → implementacja i testy → przegląd wydajności systemu po wdrożeniu → działania naprawcze i udoskonalenia w kolejnej wersji).

W marketingu PDCA może być wykorzystany do prowadzenia kampanii reklamowych (zaplanowanie kampanii i założeń ROI → uruchomienie kampanii → bieżąca analiza wskaźników efektywności → dostosowanie przekazu lub kanałów komunikacji).

W dziale HR pomaga np. usprawnić proces rekrutacji (przegląd obecnych praktyk i wyników zatrudnienia → wprowadzenie nowych narzędzi oceny kandydatów → ocena jakości nowo zatrudnionych po okresie próbnym → udoskonalenie procesu rekrutacji).

Jak widać, nie ma praktycznie obszaru, w którym PDCA nie mógłby zostać zastosowany. Jego siła tkwi w prostocie i elastyczności. Może być on wykorzystany zarówno do dużych, strategicznych inicjatyw (np. wdrożenie nowej linii produktowej, restrukturyzacja działu firmy), jak i do drobnych usprawnień na poziomie pojedynczego stanowiska pracy czy codziennych rutyn (np. osobiste usprawnianie własnej organizacji czasu przez pracownika).

Bezpłatna konsultacja

Podobają Ci się nasze treści? Chcesz z nami je omówić? Umów się na bezpłatną i niezobowiązującą konsultację!

PDCA a inne metody Lean

DMAIC (Six Sigma)

DMAIC to pięcioetapowa metodologia stosowana w projektach Six Sigma, której nazwa pochodzi od angielskich nazw faz: Define, Measure, Analyze, Improve, Control (Zdefiniuj, Zmierz, Przeanalizuj, Udoskonal, Kontroluj). Na pierwszy rzut oka DMAIC przypomina wydłużony cykl PDCA – i rzeczywiście, obie metody mają wspólne korzenie w naukowym podejściu do usprawniania procesów. Faza Plan w PDCA odpowiada etapom Define-Measure-Analyze w DMAIC, gdzie zdefiniowany zostaje problem i cel projektu, zmierzony obecny poziom wykonania procesu oraz przeanalizowane dane w poszukiwaniu przyczyn problemu. Faza Do (Wykonaj) odpowiada etapowi Improve, w którym wdraża się rozwiązania eliminujące przyczyny problemów. Faza Check (Sprawdź) ma swój odpowiednik w części Measure/Analyze (ponowne pomiary i testy) oraz w fazie Control, gdzie sprawdza się stabilność wprowadzonych zmian. Faza Act (Działaj) pokrywa się z końcem fazy Control – udoskonalenie zostaje trwale zaimplementowane i ustanawia się procedury kontrolne, by utrzymać nowy, lepszy poziom procesu.

Mimo podobieństw, PDCA i DMAIC różnią się zakresem zastosowania i stopniem sformalizowania. PDCA jest prosty, cykl zamyka się w czterech krokach i może być stosowany ad hoc przez każdego pracownika czy menedżera do bieżących usprawnień. DMAIC z kolei jest częścią ustrukturyzowanego programu Six Sigma – zwykle realizują go przeszkolone zespoły pod kierunkiem tzw. Black Beltów, gdy organizacja mierzy się z poważniejszym, złożonym problemem wymagającym dogłębnej analizy danych. DMAIC kładzie większy nacisk na techniki statystyczne i pomiarowe (stąd odrębne fazy Measure i Analyze), co czyni go nieco bardziej czasochłonnym, ale potężnym narzędziem do trwałego rozwiązania krytycznych problemów. Z kolei PDCA bywa szybszy i bardziej zwinny – świetnie nadaje się do kultury kaizen, gdzie wiele drobnych usprawnień kumuluje się w duży efekt. Można powiedzieć, że PDCA wspiera ciągłe, stopniowe doskonalenie, a DMAIC nadaje się do projektów przełomowych, gdzie potrzebne są znaczące zmiany poparte szczegółowymi danymi.

W praktyce obie metody nie wykluczają się, a wręcz uzupełniają. Organizacja o dojrzałym systemie doskonałości operacyjnej może wykorzystywać PDCA na co dzień na hali produkcyjnej czy w biurze (angażując wszystkich pracowników w drobne ulepszenia), a jednocześnie uruchamiać selektywnie projekty DMAIC dla rozwiązania najbardziej palących problemów (np. zredukowania wad o rząd wielkości czy obniżenia kosztów procesu o kilkadziesiąt procent). W obu przypadkach filozofia jest podobna: decyzje opieramy na danych i faktach, testujemy zmiany w praktyce, weryfikujemy wyniki i standardyzujemy sukcesy.

Pętla OODA (Observe-Orient-Decide-Act)

Innym ciekawym podejściem jest cykl OODA, stworzony pierwotnie na potrzeby wojskowości przez pułkownika Sił Powietrznych USA Johna Boyd’a. Akronim OODA oznacza kolejne fazy: Observe (Obserwuj), Orient (Orientuj się), Decide (Zdecyduj), Act (Działaj). Boyd opracował ten model analizując zachowanie pilotów myśliwców w walkach powietrznych – zauważył, że wygrywa ten, kto potrafi szybciej niż przeciwnik przejść przez cykl obserwacji sytuacji, analizy (orientacji), podjęcia decyzji i działania. Pętla OODA zyskała później uznanie w szerszym kontekście jako sposób myślenia o szybkim podejmowaniu decyzji w dynamicznym, konkurencyjnym otoczeniu (np. w strategii biznesowej, negocjacjach czy reakcjach na zmiany rynkowe).

Porównując OODA do PDCA, można dostrzec pewne podobieństwa – oba modele opisują cykliczny proces reagowania na rzeczywistość i uczenia się. Różnice tkwią jednak w założeniach i tempie działania. PDCA zakłada bardziej metodyczne podejście: planowanie na bazie analizy danych, kontrolowane wdrażanie zmiany, mierzenie wyników i wyciąganie wniosków. Jest idealny do usprawniania znanych procesów i rozwiązywania problemów wewnętrznych, gdzie można pozwolić sobie na eksperymenty i iteracje. OODA nastawiona jest na szybkość i działanie w warunkach niepewności. Faza Observe polega na błyskawicznym zebraniu informacji o sytuacji tu i teraz, Orient – na równie szybkiej analizie i ocenie (z uwzględnieniem doświadczenia, intuicji oraz kontekstu), Decide – to podjęcie decyzji co robić, a Act – natychmiastowe działanie. Po wykonaniu akcji cykl zaczyna się od nowa, bo sytuacja (np. zachowanie przeciwnika lub warunki rynkowe) ulega zmianie, którą znów trzeba obserwować.

W praktyce pętla OODA znajduje zastosowanie tam, gdzie liczy się czas reakcji i adaptacji: w zarządzaniu kryzysowym, w prowadzeniu biznesu na szybko zmieniającym się rynku, w taktyce wojskowej czy np. w wyścigu technologicznym startupów. PDCA natomiast króluje w środowiskach nastawionych na doskonalenie procesów operacyjnych i jakości. Można obrazowo powiedzieć: PDCA to cykl głębokiego nurkowania – zanurzamy się w proces, by go usprawnić stopniowo i trwale; OODA to cykl szybkiego wiosłowania po powierzchni – utrzymujemy sterowność i przewagę, nie dając się zaskoczyć falom zmian.

Obie koncepcje nie muszą się wykluczać. Przedsiębiorstwo może wykorzystywać OODA na poziomie strategii i reagowania na otoczenie zewnętrzne (np. szybko dostosowując ofertę do działań konkurencji czy zmiany popytu), podczas gdy wewnętrznie, do doskonalenia swoich stałych procesów, stosuje PDCA. Wspólnym mianownikiem jest gotowość do uczenia się i cyklicznego doskonalenia – czy to poprzez szybkie korekty kursu (OODA), czy systematyczne usprawnienia operacyjne (PDCA).

Inne pokrewne podejścia: W literaturze zarządzania jakością można znaleźć również inne modele zbliżone ideowo do PDCA. Przykładowo, popularna w branży motoryzacyjnej metoda 8D (Eight Disciplines) rozwiązywania problemów to w gruncie rzeczy rozbudowany cykl PDCA rozpisany na osiem kolejnych kroków (od zdefiniowania problemu i skompletowania zespołu, przez analizę przyczyn i wdrożenie działań korekcyjnych, po ustandaryzowanie rozwiązania i podziękowanie zespołowi). Z kolei w Lean management powszechnie używa się raportów A3, które na jednej kartce formatu A3 dokumentują cały proces rozwiązywania problemu zgodnie z PDCA – począwszy od opisu tła i celu (Plan), poprzez analizę przyczyn i plan działań, realizację zmian (Do), wyniki i wnioski (Check), aż po standaryzację lub kolejne kroki (Act). Spotyka się także cykl SDCA (Standardize-Do-Check-Act), który służy do utrzymania stabilności procesów. SDCA zakłada, że najpierw należy ustandaryzować bieżący najlepszy znany sposób pracy (Standaryzuj), a dopiero potem wprowadzać zmiany (Do, Check, Act) – co pomaga uniknąć chaosu. W praktyce firmy najpierw stabilizują proces właśnie przez SDCA, a gdy jest on pod kontrolą, przechodzą do cykli PDCA, by ten ustabilizowany proces usprawnić. Po udanym usprawnieniu znów wracają do SDCA, by ustanowić nowy standard, i tak cykl się zapętla.

Wdrożenie w organizacji – praktyczne wskazówki

Dla liderów i menedżerów kluczowe jest nie tylko zrozumienie idei PDCA, ale także skuteczne zaszczepienie jej w codziennej działalności zespołów. Oto kilka praktycznych wskazówek, które ułatwią wdrożenie filozofii ciągłego doskonalenia opartej na cyklu PDCA:

Zacznij od małej skali: Wybierz pilotowy obszar lub proces, na którym przetestujesz podejście PDCA. Może to być jeden zespół, jedna linia produkcyjna lub pojedynczy problem do rozwiązania. Mniejsze projekty pozwalają zespołowi nauczyć się metody bez dużego ryzyka, a w przypadku sukcesu stanowią model do naśladowania dla reszty organizacji.

Zapewnij wsparcie liderów: Pokaż zaangażowanie kierownictwa w ideę PDCA. Menedżerowie najwyższego szczebla powinni aktywnie wspierać inicjatywy doskonalenia – przydzielać na nie czas i zasoby, interesować się postępami, usuwać przeszkody. Jeśli pracownicy widzą, że „góra” poważnie traktuje ciągłe doskonalenie, sami chętniej się w nie włączą.

Szkol i uświadamiaj zespół: Upewnij się, że wszyscy rozumieją, na czym polega cykl PDCA i dlaczego organizacja chce go stosować. Przeprowadź szkolenia (wewnętrzne lub zewnętrzne szkolenia Lean/kaizen) tłumaczące krok po kroku PDCA, poparte przykładami. Buduj wspólne słownictwo – tak, aby terminy „Plan”, „Do”, „Check”, „Act” były dla każdego czytelne i kojarzyły się z konkretnymi działaniami.

Ustal mierzalne cele i zbieraj dane: Na etapie Plan zadbaj o to, by wyznaczyć konkretne, mierzalne cele usprawnienia (np. skrócenie czasu przezbrojenia o 20%, zwiększenie satysfakcji klienta o 10 pkt NPS itp.). Wprowadź system zbierania danych (ręcznie lub automatycznie), by w fazie Check mieć solidne podstawy do oceny efektów. Pamiętaj dewizę Deminga: „Ufamy Bogu, wszyscy inni przynoszą dane” – decyzje podejmujcie w oparciu o fakty.

Dokumentuj postępy: Prowadź prostą dokumentację każdego cyklu PDCA – może to być formularz A3, raport z projektu kaizen lub choćby notatki ze spotkań zespołu. Ważne, aby każdy wiedział, co zostało uzgodnione w fazie Plan, jakie działania wykonano, jakie wyniki zmierzono i co postanowiono w fazie Act. Taka transparentność ułatwia komunikację i zapobiega powtarzaniu tych samych dyskusji.

Komunikuj się regularnie: Wprowadź rytm spotkań lub odpraw, na których omawiane są postępy działań doskonalących. Mogą to być cotygodniowe krótkie meetingi zespołu czy comiesięczne przeglądy większych projektów. Regularna komunikacja pozwala utrzymać momentum cyklu PDCA i szybko wychwycić ewentualne problemy.

Zaangażuj różne funkcje: Zespoły pracujące nad usprawnieniami powinny – w miarę możliwości – być międzydziałowe (cross-funkcjonalne). Pozwala to spojrzeć na problem szerzej i uniknąć silosowego myślenia. Jeśli usprawnienie dotyczy procesu przechodzącego przez kilka działów, włącz przedstawicieli wszystkich tych jednostek do wspólnego PDCA.

Nagradzaj i świętuj sukcesy: Budowanie kultury ciągłego doskonalenia wymaga doceniania wysiłków pracowników. Chwal publicznie zespoły, którym udało się usprawnić proces. Dziel się historiami udanych projektów PDCA na forum całej firmy – to inspiruje innych. Rozważ wprowadzenie drobnych nagród lub programów uznaniowych za najlepsze pomysły kaizen roku.

Ucz się z porażek: Nie każdy cykl PDCA przyniesie spektakularny sukces – to naturalne. Ważne, by wyciągać wnioski nawet wtedy, gdy wyniki są poniżej oczekiwań. Analizujcie wspólnie, co poszło nie tak: czy hipoteza była błędna, czy wykonanie niepełne, czy może pojawiły się czynniki zewnętrzne. Podejmijcie decyzję, czy spróbować poprawione podejście w kolejnym cyklu, czy raczej skierować wysiłki gdzie indziej. Porażki traktuj jak lekcje.

Włącz PDCA w codzienną pracę: Ostatecznym celem jest, aby cykl PDCA stał się nawykiem w organizacji. Zachęcaj pracowników, by nawet drobne problemy rozwiązywali według schematu „planuj → zrób → sprawdź → działaj”. Możesz wprowadzić elementy PDCA do istniejących procesów – np. comiesięczne przeglądy KPI działu mogą mieć format PDCA (Plan: nowe cele, Do: wdrożenie działań, Check: omówienie wyników, Act: decyzje korygujące). Z czasem ciągłe doskonalenie przestanie być „projektem”, a stanie się integralną częścią waszej kultury pracy.

Typowe pułapki przy wdrażaniu PDCA: Mimo że cykl PDCA wydaje się prosty, w praktyce organizacje czasem popełniają błędy utrudniające osiągnięcie rezultatów. Do najczęstszych należą:

Pomijanie lub skracanie fazy Check – wdrażanie zmian bez rzetelnego zmierzenia efektów, co sprawia, że zespół nie wyciąga właściwych wniosków.

Brak konsekwencji i cierpliwości – oczekiwanie natychmiastowych rezultatów po jednym cyklu PDCA. Gdy poprawa nie przychodzi od razu, niektóre firmy porzucają metodę, zamiast wykonać kolejne iteracje i dopracować rozwiązania.

Zbyt szeroki zakres na raz – próba objęcia jednym cyklem PDCA zbyt dużego, ogólnego problemu (np. „poprawić całą obsługę klienta”), co utrudnia skupienie i mierzenie efektów. Lepiej podzielić duże wyzwanie na mniejsze elementy i doskonalić je stopniowo.

Niewłaściwe mierniki sukcesu – wybór nieodpowiednich wskaźników lub brak ustalenia kryteriów oceny powoduje, że faza Check nie daje jasnej odpowiedzi, czy zmiana się powiodła. Ważne jest, by na etapie Plan zdefiniować, po czym poznamy sukces (np. konkretny % spadku odpadów).

Kultura strachu lub obwiniania – jeśli pracownicy boją się przyznać do błędów lub ukrywają problemy, PDCA nie zadziała, bo dane będą zakłamane (faza Check będzie niewiarygodna). Dlatego tak istotne jest „wyeliminowanie strachu” (jak pisał Deming) i skupienie na procesie, nie na winie ludzi.

Traktowanie PDCA jak jednorazowej akcji – niektóre firmy uruchamiają projekt doskonalący, ale po jego zakończeniu wracają do starych nawyków. PDCA powinno stać się ciągłym cyklem, krążącym nieustannie. Tylko wtedy buduje się prawdziwą kulturę kaizen.

Świadomość tych pułapek i aktywne przeciwdziałanie im zwiększa szanse, że wysiłki ciągłego doskonalenia przyniosą oczekiwane efekty.

Plan-Do-Check-Act w erze cyfrowej

Czy klasyczny cykl PDCA jest nadal aktualny w dobie czwartej rewolucji przemysłowej, sztucznej inteligencji i Big Data? Odpowiedź brzmi: tak, a nawet więcej – zyskuje on nowe, potężne narzędzia. Zasada iteracyjnego planowania, testowania i wyciągania wniosków pozostaje uniwersalna, ale współczesne technologie pozwalają skracać cykle PDCA i opierać je na bogatszych danych.

Przykładowo, koncepcja Przemysłu 4.0 zakłada, że maszyny i systemy produkcyjne są wyposażone w czujniki zbierające dane w czasie rzeczywistym. Dzięki temu faza Check może odbywać się niemal natychmiast – automatyczne systemy monitoringu wychwytują odchylenia jakości czy spadki wydajności, generując alarmy. Dane spływające z produkcji mogą być na bieżąco analizowane przy użyciu algorytmów AI, które sugerują potencjalne przyczyny problemów. W ten sposób inżynierowie i operatorzy dostają niemal natychmiastową informację zwrotną, co dzieje się w procesie (cyfrowy odpowiednik kart kontrolnych Shewharta). To pozwala przechodzić do fazy Act szybciej – np. system sam koryguje parametry maszyny (autonomiczne sterowanie) lub rekomenduje operatorowi podjęcie określonej akcji korekcyjnej. PDCA staje się cyklem półautomatycznym, wspieranym przez zaawansowane systemy analityczne.

Również w obszarze zarządzania projektami IT nowoczesne narzędzia skracają pętlę PDCA. Praktyki DevOps (development & operations) stawiają na ciągłe dostarczanie usprawnień oprogramowania i natychmiastowe monitorowanie ich działania u użytkowników. Dzięki narzędziom telemetrycznym deweloperzy od razu zbierają dane o błędach czy wydajności nowej wersji (Check) i mogą szybko wydawać poprawki (kolejny Act -> Do). Cykl iteracji oprogramowania jest dzięki temu bardzo krótki – nawet wiele wydań dziennie – co jest niczym innym jak wielokrotnie powtarzanym PDCA w ekspresowym tempie.

W sferze usług analizy Big Data i systemy CRM pozwalają firmom szybko testować zmiany w ofertach czy kampaniach marketingowych. Na przykład, platforma e-commerce może wprowadzić na próbę nowy układ strony (Plan -> Do jako eksperyment A/B) i niemal od razu zbadać zachowanie użytkowników (Check: dane o kliknięciach, konwersji), a następnie automatycznie wdrożyć bardziej skuteczną wersję (Act) lub zaplanować kolejny test. Takie podejście (znane jako optymalizacja oparta na eksperymentach A/B) to również forma szybkich mikro-cykli PDCA napędzanych danymi.

Warto też wspomnieć o konceptach takich jak Toyota Kata – jest to metoda rozwijania nawyku ciągłego doskonalenia poprzez codzienne praktykowanie mini-cykli PDCA. Kierownicy pełnią rolę coachów, którzy każdego dnia zadają swoim podwładnym pytania: Jaki jest twój cel? Gdzie jesteś teraz? Jakie masz przeszkody? Jaki jest twój plan na następny krok (eksperyment)? Następnie następnego dnia omawiają, co się wydarzyło (wyniki eksperymentu). Toyota Kata to nic innego jak ustrukturyzowane, powtarzalne ćwiczenie PDCA, mające na celu wyrobienie w pracownikach „mięśnia” ciągłego ulepszania. W erze cyfrowej elementy tej metody można wspierać poprzez narzędzia komunikacyjne, aplikacje do śledzenia zadań kaizen itp., ale sedno – pytania i refleksje PDCA – pozostaje niezmienne.

Podsumowując, PDCA nadal stanowi rdzeń ciągłego doskonalenia, a nowoczesne technologie działają jak „dopalacz”, który pozwala wykonywać cykle szybciej, na większą skalę i z głębszą analizą danych. Firmy, które potrafią połączyć klasyczną dyscyplinę PDCA z możliwościami sztucznej inteligencji, automatyzacji i analiz big data, mogą osiągać niespotykane dotąd tempo ulepszania swoich produktów i procesów. Przyszłość ciągłego doskonalenia to prawdopodobnie więcej cykli PDCA w krótszym czasie, co z jednej strony stawia wyzwanie nadążania za zmianami, ale z drugiej – otwiera ogromne szanse dla organizacji naprawdę uczących się. Nawet gdy pewnego dnia fabryki będą niemal w pełni autonomiczne, idea iteracyjnego uczenia się i poprawiania (zaklęta w cyklu Plan-Do-Check-Act) prawdopodobnie pozostanie fundamentem osiągania doskonałości.

Podsumowanie

Cykl PDCA przebył długą drogę od koncepcji inżyniera w laboratoriach Bell w latach 30. XX wieku, poprzez wdrożenia w japońskich fabrykach lat 50., aż po współczesne korporacje globalne i organizacje każdej skali. Jego ponadczasowość wynika z faktu, że odwołuje się do uniwersalnego mechanizmu ludzkiego uczenia się na błędach i sukcesach – planujemy działanie, wykonujemy je, sprawdzamy wyniki i wyciągamy wnioski, aby następnym razem działać lepiej.

W artykule prześledziliśmy historię cyklu PDCA i wkład W. Edwardsa Deminga w spopularyzowanie idei ciągłego doskonalenia. Dowiedzieliśmy się, że choć korzenie tej metody tkwią w statystycznej kontroli jakości Shewharta, to właśnie dzięki Demingowi i jego pracy u podstaw (zwłaszcza w Japonii) PDCA stało się filarem zarządzania jakością na całym świecie. Poznaliśmy program TWI, który już w latach 40. wykorzystywał cykl „zaplanuj-wykonaj-sprawdź-działaj” do szkolenia kierowników liniowych – pokazując, że podejście to działa zarówno w twardych aspektach produkcji, jak i w miękkich umiejętnościach pracy z ludźmi. Omówiliśmy też współczesne wykorzystanie PDCA – od zarządzania projektami w metodach Agile, przez kaizen w biurze i na produkcji, po różnorodne branże, które korzystają z niego w codziennym doskonaleniu swoich procesów.

Podsumowując, cykl PDCA to nie tylko narzędzie zarządzania jakością, ale wręcz pewien paradygmat działania. Od poziomu strategicznych decyzji po codzienną pracę na najniższych szczeblach – podejście „Planuj-Wykonaj-Sprawdź-Działaj” pomaga wprowadzać ład w chaosie zmian i systematycznie podnosić poprzeczkę doskonałości. Każdy menedżer i specjalista, który opanuje tę filozofię, zyskuje uniwersalne i ponadczasowe spojrzenie na rozwiązywanie problemów. W świecie, gdzie jedyną stałą jest zmiana, umiejętność ciągłego doskonalenia według PDCA staje się jedną z kluczowych przewag zarówno dla osobistego rozwoju profesjonalnego, jak i dla sukcesu całej organizacji.

Najczęstsze pytania - Cykl PDCA

TWI Job Instruction – szkolenie pracownika krok po kroku z PDCA

TWI Job Instruction (w skrócie JI) dostarczało menedżerom niższego szczebla ustrukturyzowanej metody szybkiego i skutecznego szkolenia nowych pracowników lub przekazywania nowych zadań na stanowisku pracy. Metoda JI składała się z czterech kroków:

Przygotowanie pracownika (ang. Prepare the worker) – zanim rozpocznie się właściwa nauka zadania, instruktor planuje szkolenie: wyjaśnia pracownikowi istotę i cel pracy, sprawdza jego dotychczasową wiedzę, usuwa potencjalne rozpraszacze, zapewnia gotowość stanowiska i nastawia ucznia pozytywnie do nauki. Jest to faza odpowiadająca Plan (Planuj) – instruktor opracowuje podejście do szkolenia i przygotowuje warunki.

Prezentacja zadania (ang. Present the operation) – instruktor demonstruje krok po kroku, jak wykonać dane zadanie zgodnie ze standardem. Tłumaczy przy tym kluczowe punkty (tzw. key points), czyli najważniejsze elementy wpływające na jakość, bezpieczeństwo czy efektywność pracy, oraz wyjaśnia dlaczego są one istotne. Ten etap to realizacja planu, czyli Do (Wykonaj) – przekazujemy wiedzę w praktyce, pokazując poprawny sposób działania.

Próba wykonania przez pracownika (ang. Try-out performance) – po demonstracji następuje sprawdzenie zrozumienia: teraz to pracownik musi kilkakrotnie wykonać zadanie pod okiem instruktora, tłumacząc przy tym, co robi na każdym etapie i dlaczego. Instruktor uważnie obserwuje i sprawdza (Check), czy pracownik prawidłowo opanował metodę – natychmiast koryguje ewentualne błędy, odpowiada na pytania, wyjaśnia niejasności. Ten krok pełni rolę kontroli rezultatów: porównujemy wykonanie zadania przez ucznia z wzorcowym wykonaniem zaprezentowanym wcześniej.

Nadzór i doskonalenie (ang. Follow-up) – na koniec instruktor pozostawia pracownika do samodzielnej pracy, ale w okresie przejściowym często do niego zagląda, upewniając się, że nowo nabyte umiejętności są stosowane prawidłowo i utrwalone. Jeśli pojawią się problemy, instruktor podejmuje działania korygujące (np. dodatkowe wyjaśnienia lub trening). Gdy pracownik osiągnie wymaganą biegłość, następuje formalne potwierdzenie jego kwalifikacji do samodzielnego wykonywania zadania. Ten etap odpowiada Act (Działaj/Nadzoruj) – instruktor wdraża działania korygujące i standaryzuje rezultat szkolenia (przekazuje pracownika do normalnej pracy, wiedząc że zadanie będzie wykonywał prawidłowo).

W ten sposób TWI Job Instruction zamyka pełen cykl PDCA w procesie szkoleniowym: od zaplanowania instruktażu, przez jego wykonanie, sprawdzenie umiejętności pracownika, aż po działania zapewniające utrzymanie nowego standardu pracy.

TWI Job Methods – usprawnianie metod pracy w cyklu PDCA

TWI Job Methods (JM) to moduł uczący kierowników metodycznego podejścia do poprawy sposobu wykonywania pracy (czyli klasycznego kaizen na poziomie stanowiska). Tutaj również występują cztery kroki, które stanowią zamkniętą pętlę doskonalenia:

Analiza obecnej metody – rozbicie pracy na elementy (ang. Break down the job) – kierownik dokładnie spisuje wszystkie czynności składające się na dane zadanie, krok po kroku, tak jak są aktualnie wykonywane. Uwzględnia zarówno operacje robocze, jak i pomocnicze (np. pobieranie materiałów, przemieszczanie się, kontrolę jakości, itp.). Celem jest uzyskanie pełnego obrazu stanu obecnego. Ten krok to Plan (Planuj) – zbieramy dane o aktualnym procesie, by zrozumieć go w szczegółach.

Kwestionowanie każdego elementu (ang. Question every detail) – mając listę wszystkich czynności, kierownik zadaje sobie (i pracownikom) serię pytań odnośnie każdej z nich: Czy ta czynność jest konieczna? Jaki jest jej cel? Czy można ją wykonać inaczej, lepiej, taniej? Kto powinien ją wykonywać? Gdzie i kiedy jest najlepszy moment na jej wykonanie? Pyta także o używane materiały, narzędzia, ustawienie stanowiska, bezpieczeństwo pracy, organizację miejsca pracy, itd. Celem jest wykrycie marnotrawstw i luk w obecnej metodzie. Ten dogłębny namysł to wciąż faza Plan – na podstawie analizy wypracowujemy pomysły usprawnień. Rodzi się swoista hipoteza lepszej metody.

Opracowanie nowej metody (ang. Develop the new method) – kierownik (często we współpracy z doświadczonymi pracownikami) wymyśla ulepszony sposób wykonywania pracy, korzystając z wniosków z poprzedniego kroku. Eliminuje zbędne czynności, upraszcza sekwencje, łączy operacje gdy to możliwe, zmienia układ stanowiska dla skrócenia ruchów, wprowadza lepsze narzędzia lub przyrządy. Następnie planuje wdrożenie – przygotowuje propozycję nowego standardu pracy do akceptacji przełożonych. Można powiedzieć, że to przejście od fazy planowania do fazy Do (Wykonaj) – podejmujemy działanie w postaci zaplanowania i zainicjowania wdrożenia nowej metody.

Wdrożenie nowej metody i ocena jej rezultatów (ang. Apply the new method) – po uzyskaniu zgody, nowa metoda zostaje wprowadzona na stanowisku. Kierownik szkoli pracowników z nowych kroków procesu (często wykorzystując przy tym TWI Job Instruction, aby zmiana była płynna i zgodna ze standardem!). Następnie obserwuje wyniki – mierzy efekty usprawnienia: czy udało się skrócić czas cyklu? Czy spadła liczba braków? Jak reagują pracownicy? To faza Check (Sprawdź) – empiryczna ocena, czy zmiana przyniosła oczekiwane korzyści. Jeśli nowa metoda okazała się lepsza, zostaje zatwierdzona i ustandaryzowana (np. poprzez aktualizację instrukcji pracy, poinformowanie wszystkich zainteresowanych, nagrodzenie pomysłodawców). Takie działania finalizujące odpowiadają fazie Act (Działaj) – wdrażamy udane usprawnienie na stałe. Jeśli jednak wyniki nie są zadowalające, cykl rozpoczyna się od nowa: analizujemy przyczyny, modyfikujemy pomysł lub szukamy innego rozwiązania.

Choć w oryginalnych materiałach TWI Job Methods kroki były opisane nieco inaczej (czwarty krok skupiał się głównie na “sprzedaniu” pomysłu przełożonym i pracownikom oraz jego wdrożeniu), to widzimy wyraźnie, że cała metoda wpisuje się w cykl PDCA. Mamy zaplanowanie usprawnienia na bazie analizy, następnie wprowadzenie zmiany i ocenę jej efektów, po czym albo standaryzację usprawnienia, albo dalsze udoskonalenia. Taki cykl może być powtarzany wielokrotnie, co prowadzi do stopniowego, ciągłego ulepszania procesu.

TWI Job Relations – rozwiązywanie problemów z ludźmi przy użyciu cyklu PDCA

Trzeci z klasycznych modułów TWI – Job Relations (JR) – dotyczył umiejętności zarządzania ludźmi. Uczono kierowników, jak budować dobre relacje z pracownikami na co dzień oraz jak postępować w przypadku trudności personalnych, skarg czy konfliktów. Również i tutaj znajdziemy echa cyklu PDCA, zwłaszcza w części poświęconej rozwiązywaniu problemów z pracownikiem. Metoda JR radziła przełożonym, by w obliczu problemu personalnego postępowali według czterech kroków:

Zbierz fakty – najpierw należy dokładnie rozpoznać sytuację. Kierownik powinien porozmawiać ze wszystkimi zaangażowanymi stronami, wysłuchać ich punktu widzenia, zebrać obiektywne dowody (dane dotyczące np. wydajności, absencji, wyników pracy) oraz subiektywne odczucia (co pracownicy czują, co ich martwi). Ważne jest ustalenie celu, jaki chcemy osiągnąć rozwiązując dany problem (np. poprawa współpracy w zespole, skłonienie pracownika do zmiany zachowania itp.). Ten etap to Plan (Planuj) – zbieramy informacje i ustalamy, co właściwie chcemy osiągnąć.

Przeanalizuj i podejmij decyzję – mając fakty, kierownik spokojnie rozważa różne możliwe działania. Bierze pod uwagę konsekwencje każdej opcji dla zaangażowanego pracownika, dla zespołu oraz dla wyników produkcyjnych. Waży argumenty “za” i “przeciw”, konsultuje się jeśli trzeba. Ostatecznie wybiera najlepsze rozwiązanie sytuacji, zgodne z ustalonym wcześniej celem. To nadal faza Plan (analiza jest częścią planowania najlepszego działania).

Wprowadź działania – kierownik realizuje podjętą decyzję. Może to oznaczać rozmowę dyscyplinującą, przeniesienie pracownika, mediację między skonfliktowanymi osobami, zmianę warunków pracy – w zależności od natury problemu i wybranej drogi. Ważne jest, by działać zdecydowanie, ale sprawiedliwie i z poszanowaniem godności ludzi. Ten krok to Do (Wykonaj) – wdrażamy zaplanowane rozwiązanie.

Sprawdź wyniki – po pewnym czasie kierownik ocenia skuteczność podjętych działań. Czy problem został rozwiązany? Czy sytuacja uległa poprawie (np. pracownik przestał powodować kłopoty, atmosfera w zespole się poprawiła, wydajność wróciła do normy)? Jeśli tak – dobrze, należy wyciągnąć wnioski na przyszłość i nadal utrzymywać dobre praktyki (to element Act, czyli utrwalenia poprawy). Jeśli nie – trzeba wrócić do pierwszego kroku: ponownie zebrać fakty (być może pojawiły się nowe okoliczności) i spróbować innego rozwiązania. To z kolei element Check, gdy stwierdzamy, że poprzednie działanie nie przyniosło oczekiwanego skutku i potrzebne są kolejne kroki.

Jak widać, model JR w rozwiązywaniu problemów personalnych jest niczym PDCA z “czynnikiem ludzkim”. Najpierw dokładnie diagnozujemy sytuację i planujemy działania, potem je realizujemy, a na końcu weryfikujemy rezultat i decydujemy o dalszych krokach. Dzięki temu nawet tak trudne i niejednoznaczne zagadnienia jak konflikty czy problemy pracownicze mogą być rozwiązywane w sposób uporządkowany i racjonalny, zamiast pochopnie czy pod wpływem emocji.

Jak rozpocząć skuteczne wdrożenie PDCA?

Skuteczne wdrożenie cyklu PDCA wymaga pewnej dyscypliny i kultury organizacyjnej. Konieczne jest zachęcanie pracowników do zgłaszania problemów i pomysłów usprawnień (fazę Plan często rozpoczyna się od gemba – przyjrzenia się rzeczywistemu przebiegowi procesu i zidentyfikowania potencjalnych usprawnień u źródła). Kierownictwo musi wspierać eksperymentowanie i akceptować, że niektóre próby zmian mogą nie przynieść od razu sukcesu (istotą PDCA jest uczenie się także na błędach i korygowanie kursu). Ważne jest również oparcie się na twardych danych – mierzenie efektów w fazie Check pozwala obiektywnie ocenić, czy dana zmiana faktycznie przyniosła poprawę.

Jeśli organizacja dopiero rozpoczyna swoją przygodę z ciągłym doskonaleniem, dobrym pomysłem jest przeprowadzenie pilotażowych cykli PDCA na małą skalę, by zdobyć pierwsze sukcesy i uczyć się metodologii w praktyce. Często pomocne bywa wsparcie ekspertów lub wykorzystanie sprawdzonych narzędzi – np. arkuszy A3 (raportów problem-solving opartych na PDCA na jednej stronie) lub tablic wizualizujących postęp (np. kart Kamishibai w Lean).

Wiele współczesnych przedsiębiorstw, chcąc zaszczepić kulturę PDCA, inwestuje w rozwój kompetencji swoich pracowników. Popularne stały się dedykowane szkolenia Lean oraz programy ciągłego doskonalenia, na których zespoły uczą się praktycznego stosowania cyklu Plan-Do-Check-Act w realnych projektach usprawniających. Dzięki takim inicjatywom koncepcje PDCA przestają być jedynie teorią z podręczników, a stają się codzienną praktyką – od poziomu kierownictwa, przez kadrę menedżerską, aż po szeregowych pracowników zaangażowanych w zgłaszanie pomysłów i realizację ulepszeń. Organizacje, które wytrwale stosują cykl PDCA, zyskują kulturową przewagę: ich zespoły nie boją się zmian, są proaktywne w rozwiązywaniu problemów i stale poszukują lepszych sposobów działania. Z takich praktyk narodziła się koncepcja tzw. kół jakości (Quality Circles), czyli małych grup pracowników, które regularnie spotykają się, by metodą PDCA identyfikować i rozwiązywać problemy w swoim otoczeniu pracy. W wielu firmach funkcjonują również systemy sugestii pracowniczych, zachęcające załogę do zgłaszania pomysłów usprawnień – to także element budowania kultury ciągłego doskonalenia opartej na PDCA. To wszystko przekłada się na wyższą jakość produktów i usług, większą efektywność operacyjną oraz zdolność do szybkiego dostosowywania się do zmian rynkowych.

Jak wygląda cykl PDCA w dziale sprzedaży (przykład)?

Aby pokazać uniwersalność PDCA, rozważmy hipotetyczny przykład z obszaru sprzedaży. Załóżmy, że firma zauważyła spadek skuteczności działu sprzedaży – tylko około 10% potencjalnych klientów (leadów) kończyło zakupem, co jest wynikiem poniżej oczekiwań. Kierownictwo działu postanawia zastosować cykl PDCA, aby usprawnić ten proces i zwiększyć współczynnik konwersji leadów na sprzedaż:

Plan (Planuj): Zespół sprzedaży najpierw dokładnie analizuje sytuację. Zbierane są dane za ostatnie kwartały – liczba pozyskanych leadów, liczba zamkniętych sprzedaży, czas od pierwszego kontaktu do finalizacji transakcji itp. Przeprowadzono również ankiety wśród klientów, którzy zrezygnowali, by zrozumieć przyczyny. Analiza ujawnia, że problemem może być brak szybkiej reakcji na zapytania oraz mało przekonująca prezentacja wartości produktu. Ustalono cel: zwiększyć konwersję z 10% do 15% w ciągu trzech miesięcy. Zaplanowano działania: (1) wprowadzenie nowego standardu – kontakt z każdym nowym leadem w ciągu maksymalnie 24 godzin; (2) opracowanie i przeszkolenie handlowców z nowego skryptu rozmowy sprzedażowej, który bardziej skupia się na potrzebach klienta i eksponuje unikalne korzyści produktu; (3) wdrożenie systemu CRM do śledzenia kontaktów, by żaden lead nie został pominięty.

Do (Wykonaj): Zaplanowane usprawnienia zostają wprowadzone na próbę. Przez pierwszy miesiąc nowe procedury stosuje połowa zespołu sprzedażowego, druga połowa pracuje jak dotychczas (dla porównania wyników). Handlowcy rozpoczynają każdą rozmowę według nowego skryptu, a wszystkie leady otrzymują odpowiedź w ciągu jednego dnia od zgłoszenia. Kierownik monitoruje na bieżąco, czy zasady są przestrzegane i wspiera zespół w obsłudze nowego systemu CRM.

Check (Sprawdź): Po miesiącu działania pilotażu zbierane są wyniki i porównywane z grupą kontrolną (drugą połową zespołu). Okazuje się, że handlowcy pracujący według nowych zasad osiągnęli konwersję na poziomie 16%, podczas gdy pozostali utrzymali około 10%. Ponadto, ankiety satysfakcji wskazują na lepsze oceny kontaktu ze strony klientów obsługiwanych w pilotażu. Zespół analizuje również szczegółowe dane z CRM – widać, że większość leadów, które przekształciły się w sprzedaż, to te, z którymi nawiązano kontakt w ciągu pierwszych 24h, co potwierdza słuszność przyjętego założenia o ważności szybkiej reakcji.

Act (Działaj): Ponieważ wyniki pilotażu są pozytywne, kierownictwo decyduje się wdrożyć nowe praktyki w całym dziale sprzedaży. Wszyscy handlowcy przechodzą szkolenie ze zmodyfikowanego skryptu rozmowy, a dział IT integruje system CRM dla całego zespołu. Ustanowiono nowy standard: każdy lead musi być odnotowany w CRM i obsłużony nie później niż następnego dnia od pozyskania. Kierownictwo wyznacza też wskaźniki do dalszego monitorowania (np. średni czas reakcji, aktualny współczynnik konwersji) i umawia się na kolejny przegląd wyników za trzy miesiące. Jeśli pojawią się jakieś trudności lub efekty nie będą tak dobre jak w pilotażu, zespół ponownie przejdzie przez cykl PDCA – być może modyfikując skrypt lub wprowadzając inne usprawnienia (np. program motywacyjny dla handlowców za szybki kontakt z klientem).

W tym przykładzie widać, że PDCA pomógł metodycznie podejść do problemu w sprzedaży: zamiast obwiniać handlowców czy zgadywać rozwiązania, zespół zaplanował działania na bazie danych i obserwacji, przetestował je w kontrolowany sposób, sprawdził rezultaty i wdrożył zmiany na szerszą skalę, gdy okazały się skuteczne. Takie podejście minimalizuje ryzyko – zamiast od razu rewolucjonizować pracę całego działu, najpierw potwierdzono skuteczność pomysłu w małej skali. Firma nie tylko poprawiła konwersję sprzedaży, ale też nauczyła się czegoś o swoich klientach i procesie (np. to, że szybkość reakcji jest kluczowa) – tę wiedzę może wykorzystać w kolejnych cyklach doskonalenia, np. pracując nad zwiększeniem wartości koszyka czy usprawnieniem obsługi posprzedażowej.

Jak wygląda cykl PDCA w szpitalu (przykład)?

Szpital powiatowy zmaga się z długim czasem oczekiwania pacjentów na izbie przyjęć. Często chorzy spędzają tam wiele godzin, zanim zostaną zdiagnozowani lub przyjęci na oddział, co wywołuje frustrację i pogarsza jakość opieki. Kierownictwo szpitala postanawia wykorzystać metodę PDCA, aby usprawnić ten newralgiczny proces.

Plan (Planuj): Powołano zespół składający się z lekarzy, pielęgniarek oraz pracowników rejestracji, aby przeanalizować przyczyny długiego oczekiwania. Zebrano dane z ostatnich 6 miesięcy – średnie czasy oczekiwania, liczbę pacjentów w różnych porach dnia, dostępność personelu, itp. Okazało się, że największe kolejki tworzą się w godzinach popołudniowych, kiedy nakładają się nagłe przypadki z planowanymi przyjęciami. Zidentyfikowano kilka potencjalnych przyczyn: zbyt skomplikowana procedura rejestracji, brak dodatkowego lekarza na dyżurze w szczytowych godzinach oraz konieczność oczekiwania na wyniki badań laboratoryjnych. Zespół ustalił cel: skrócić średni czas oczekiwania pacjenta od rejestracji do decyzji lekarskiej (diagnozy lub przyjęcia) o 30% (np. z 3 godzin do ok. 2 godzin). Opracowano plan działań: (1) uproszczenie formularzy rejestracyjnych i skierowanie części pacjentów (lżejsze przypadki) bezpośrednio do gabinetu pielęgniarskiego wstępnej oceny; (2) wprowadzenie dodatkowego lekarza dyżurnego między godz. 16 a 22, kiedy ruch jest największy; (3) utworzenie mini-laboratorium przy izbie przyjęć do wykonywania najpilniejszych badań na miejscu, by skrócić czekanie na wyniki.

Do (Wykonaj): Przez kolejne 2 tygodnie wdrożono pilotażowo zaplanowane zmiany. Na izbę przyjęć oddelegowano dodatkowego lekarza w newralgicznych godzinach (kosztem nieco zmniejszonej obsady na mniej obciążonym oddziale planowym). Rejestratorki zaczęły stosować skrócone formularze i od razu kierowały pacjentów z drobnymi dolegliwościami do pielęgniarki na ocenę (triage). Na miejscu dostępny był analizator krwi, dzięki czemu podstawowe badania (morfologia, poziom cukru, troponina itp.) były wykonywane od ręki przez przeszkoloną pielęgniarkę. Przez okres pilotażu zbierano dane każdego dnia – ile osób przyszło, jak długo czekały, ile badań wykonano na miejscu, ilu pacjentów zaopiekowała dodatkowa lekarz, etc.

Check (Sprawdź): Po dwóch tygodniach zespół zebrał się, by ocenić efekty. Dane wykazały, że średni czas oczekiwania pacjentów rzeczywiście się skrócił – o około 25% względem okresu sprzed zmian (nieco mniej niż założony cel 30%, ale wyraźna poprawa). Szczególnie w godzinach wieczornych kolejki były krótsze; pacjenci chwalili, że szybciej doczekali się wstępnej oceny i podania leków przeciwbólowych przez pielęgniarkę. Dodatkowy lekarz przyjął w ciągu dyżuru średnio 8 pacjentów, odciążając pozostałych. Analiza ujawniła też nowe spostrzeżenia – np. okazało się, że wielu pacjentów przyjeżdżało wieczorem z drobnymi dolegliwościami, które mogłyby być załatwione na ambulatorium (gdyby było czynne dłużej). Zespół zebrał opinie personelu: większość była zadowolona z usprawnień, choć pielęgniarki zwróciły uwagę na większe obciążenie triagem i badaniami – czasem brakowało rąk do pomocy.

Act (Działaj): Na podstawie wyników pilotażu dyrekcja szpitala zdecydowała się kontynuować i dopracować wprowadzone zmiany. Ponieważ cel skrócenia czasu oczekiwania o 30% nie został w pełni osiągnięty, postanowiono podjąć dodatkowe działania: wydłużono godziny pracy przyszpitalnej przychodni ambulatornej do 20:00, aby część pacjentów mogła kierować się tam zamiast na izbę przyjęć; zatrudniono też dodatkową pomoc pielęgniarską w porze największego ruchu, by odciążyć triage. Udoskonalono nieco procedury – np. wprowadzono krótką listę pytań kwalifikujących do pilnego badania lab na miejscu (aby korzystać z mini-laboratorium tylko w uzasadnionych przypadkach i nie przeciążać pielęgniarki analizami). Ustalono nowy standard, zgodnie z którym pacjent powinien zostać wstępnie zbadany (przez pielęgniarkę lub lekarza) w ciągu 15 minut od przybycia. Po wdrożeniu tych poprawek zespół zamierza ponownie zbierać dane i za miesiąc przejść kolejny cykl PDCA, by sprawdzić, czy tym razem udało się osiągnąć lub nawet przekroczyć zakładane 30% redukcji czasu oczekiwania.

Przykład szpitala pokazuje, że PDCA sprawdza się również w usługach medycznych. Dzięki usystematyzowanemu podejściu, zamiast chaotycznie reagować na skargi pacjentów, placówka medyczna przeprowadziła kontrolowany eksperyment i na podstawie twardych danych wprowadziła ulepszenia. Ważne jest, że proces doskonalenia się nie kończy – szpital może dalej kontynuować cykle PDCA, stopniowo zbliżając się do celu (a być może wyznaczając nowe ambitne cele, np. 50% skrócenia czasu oczekiwania). Ten ciągły wysiłek przekłada się na bardziej wydajną pracę personelu, zadowolenie pacjentów i lepsze wykorzystanie zasobów szpitala.

Co wyróżnia PDCA na tle DMAIC czy OODA?

Cykl PDCA wyróżnia się prostotą i wszechstronnością. Stanowi fundament, na którym opiera się wiele bardziej złożonych systemów (jak Lean Six Sigma) i który przenika kulturę organizacyjną firm dążących do operacyjnej doskonałości. Dla liderów i menedżerów zrozumienie i stosowanie PDCA to jak opanowanie podstawowego alfabetu ciągłego doskonalenia. Dzięki niemu mogą oni skuteczniej rozwiązywać problemy, angażować pracowników w ulepszanie miejsca pracy i stopniowo budować przewagę konkurencyjną.

Co najważniejsze, PDCA przypomina, że proces doskonalenia nigdy się nie kończy. Każdy Act staje się punktem wyjścia do kolejnego Plan – po wdrożeniu usprawnienia zawsze warto znów rozejrzeć się za następną okazją do poprawy. Taka cykliczna filozofia zapobiega samozadowoleniu i stagnacji. Organizacje, które przyjmują PDCA jako sposób myślenia, uczą się na bieżąco i adaptują szybciej niż konkurenci. W zmiennym świecie biznesu ta umiejętność ciągłej nauki jest bezcenna – pozwala utrzymać kurs na jakość, innowacyjność i efektywność, niezależnie od przeciwności.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.