Uruchamianie nowych projektów to moment, w którym przedsiębiorstwo skupia się głównie na technicznych aspektach procesu. Maszyny, parametry, jakość komponentów – to one pochłaniają najwięcej uwagi. Niestety, często w tym krytycznym momencie pomija się perspektywę operatora. Standaryzacja pracy i szkolenie zgodne z metodologią TWI Job Instruction wdrożone już na etapie pierwszych sztuk pozwalają uniknąć wielu kosztownych błędów w przyszłości.

Dlaczego standaryzacja w fazie uruchamiania nowych projektów?

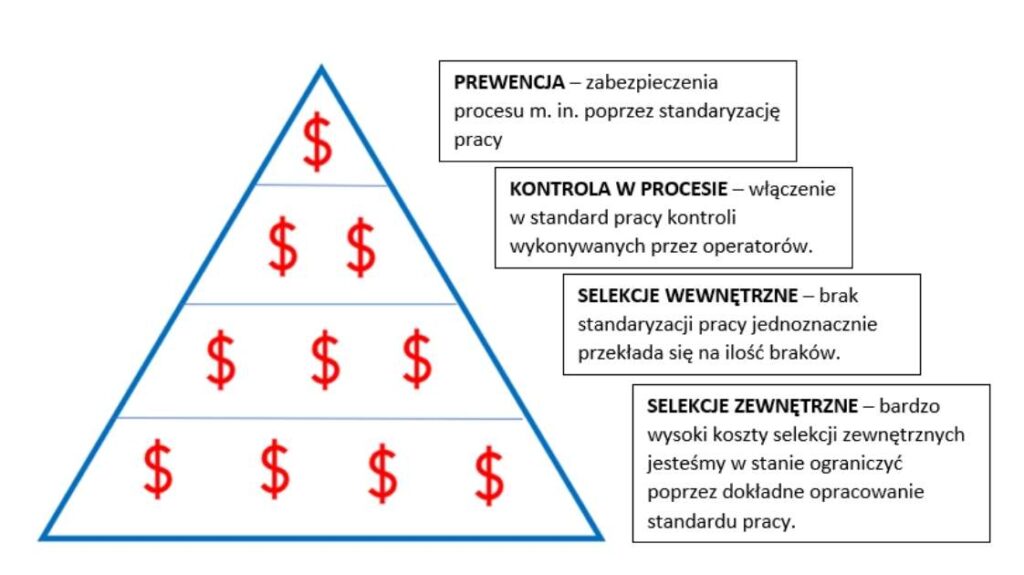

Wdrożenie standaryzacji pracy w istniejących procesach to dziś codzienność wielu firm. Ale prawdziwe korzyści pojawiają się wtedy, gdy standaryzację wprowadzamy już w fazie uruchamiania nowych projektów. To właśnie wtedy każda zmiana jest jeszcze stosunkowo tania i szybka do wdrożenia. Gdy zaczynamy działać dopiero w produkcji seryjnej, koszty modyfikacji rosną lawinowo.

Włączenie standaryzacji już od momentu tworzenia PFMEA (Process Failure Mode and Effect Analysis) daje możliwość wychwycenia potencjalnych problemów zanim pojawią się na linii. Tam, gdzie technologia nie wystarczy, rolę kluczową odgrywa człowiek i sposób wykonywania pracy.

Jak wygląda proces standaryzacji w praktyce?

Pierwszym krokiem jest wybranie zespołu produkcyjnego – doświadczonych operatorów, którzy jednocześnie pełnią rolę instruktorów TWI. Od początku patrzą oni na proces oczami szkoleniowców: zastanawiają się, jak wytłumaczyć kolejnym pracownikom najważniejsze punkty i w jakiej kolejności wykonywać czynności.

Każdy detal ma znaczenie: czas operacji, ergonomia, kolejność działań, sposób realizacji. Wszystko to składa się na instrukcję pracy, która odpowiada zarówno na wymagania procesu, jak i klienta. Co istotne, standard tworzony jest wspólnie – to eliminuje opór wobec nowych zasad, bo nikt nie czuje, że standard został „narzucony z góry”.

Uruchamianie nowych projektów

Symulacja produkcji przed SOP

Problemem we wczesnej fazie jest brak wystarczającej liczby części do szkolenia. W opisanym przypadku rozwiązaniem było przygotowanie trzech zestawów szkoleniowych:

-

komponenty były wielorazowego użytku,

-

substancje chemiczne zastąpiono wodą,

-

narzędzia były identyczne jak w docelowym procesie.

Dzięki temu operatorzy mogli wielokrotnie ćwiczyć sekwencję działań, testować ergonomię i łapać realne czasy operacji – jeszcze przed SOP (Start of Production).

Wizualizacja i wsparcie operatorów

Kolejnym elementem była rozbudowana wizualizacja procesu:

-

jednoznaczne instrukcje krok po kroku,

-

elektroniczny panel operatora z dostępem do filmów instruktażowych,

-

jasne oznaczenia krytycznych punktów operacji.

Dzięki temu nowi pracownicy mogli szybko i bezpiecznie wdrożyć się do pracy.

Rezultaty – liczby, które przekonują

W przypadku projektu obejmującego 16 operacji manualnych na jednym wyrobie i 14 na drugim, ryzyko błędów było ogromne. A jednak efekty standaryzacji były imponujące:

-

ponad 50 000 wyprodukowanych sztuk,

-

750 000 komponentów aplikowanych manualnie,

-

tylko 8 pominiętych operacji, wszystkie wykryte wewnętrznie,

-

większość błędów zidentyfikowana jako problem procesu, a nie pracy operatora.

Takie wyniki pokazują, że standaryzacja wdrożona od początku działa niemal jak dodatkowe zabezpieczenie techniczne.

Dlaczego warto rozpocząć od standaryzacji pracy uruchamianie nowych projektów?

Nie istnieje jeden uniwersalny schemat tworzenia standardów pracy. Każdy proces wymaga indywidualnego podejścia. Jednak praktyka pokazuje, że wcześnie przygotowany dobry standard:

-

zmniejsza ryzyko błędów w produkcji seryjnej,

-

przyspiesza szkolenie nowych operatorów,

-

podnosi jakość i bezpieczeństwo pracy,

-

daje solidną bazę do dalszego doskonalenia.

Podsumowanie – uruchamianie nowych projektów

Uruchamianie nowych projektów z uwzględnieniem standaryzacji pracy i metodologii TWI to inwestycja, która zwraca się wielokrotnie. Zamiast gasić pożary w fazie produkcji, lepiej zbudować solidne fundamenty jeszcze przed SOP. To podejście daje przewagę konkurencyjną – nie tylko technologiczną, ale też organizacyjną.

Jeśli w Twojej firmie planujesz uruchamianie nowych projektów, pomyśl o standaryzacji pracy jako o jednym z pierwszych kroków. To najprostsza droga do stabilnego procesu i pewności, że operatorzy – od pierwszej sztuki – pracują zgodnie z najlepszymi praktykami.

Bogusław Zambok od ponad 15 lat związany jest z firmą Cooper Standard w Bielsku-Białej, gdzie pełni funkcję Koordynatora Produkcji oraz Trenera TWI. Od 2015 roku specjalizuje się w praktycznym wdrażaniu standaryzacji pracy oraz w uruchamianiu nowych projektów produkcyjnych.

Jako ekspert programu Training Within Industry (TWI), wielokrotnie występował jako prelegent na konferencjach branżowych, dzieląc się doświadczeniem w obszarze standaryzacji pracy i rozwoju kompetencji pracowników. Prowadził również warsztaty otwarte poświęcone programowi TWI, w których uczestniczyli przedstawiciele różnych gałęzi przemysłu.

Łączy praktyczne doświadczenie z obszaru produkcji z pasją do rozwoju ludzi i doskonalenia procesów.