Struktura organizacyjna to sposób uporządkowania ról, odpowiedzialności i relacji między różnymi stanowiskami w firmie lub instytucji. Określa ona, kto komu podlega, kto za co odpowiada i w jaki sposób przebiega przepływ informacji i podejmowanie decyzji. Innymi słowy, struktura organizacyjna stanowi szkielet organizacji – bez niej firma funkcjonowałaby w chaosie.

W praktyce struktura organizacyjna pomaga w:

- efektywnym zarządzaniu pracownikami,

- koordynacji działań różnych działów,

- jasnym podziale kompetencji i obowiązków,

- szybkim podejmowaniu decyzji,

- budowaniu kultury organizacyjnej.

Struktura organizacyjna firmy – dlaczego jest tak ważna?

Każda firma – bez względu na wielkość – potrzebuje określonego porządku wewnętrznego. Struktura organizacyjna firmy pozwala zachować ten porządek i wspiera skuteczne zarządzanie. Jest niczym mapa, która pokazuje, jak poruszać się po organizacji, z kim współpracować, do kogo się zwracać w określonych sprawach i kto podejmuje decyzje w konkretnych obszarach.

W typowym zakładzie produkcyjnym funkcjonuje wydzielona komórka Lean (Ciągłego Doskonalenia), często jednoosobowa lub kilkuosobowa. Jej zadaniem jest inicjowanie usprawnień, szkoleń i optymalizacji procesów. Lean specjalista (w tej roli występuje Wojtek Daszadę) raportuje zwykle bezpośrednio do dyrektora zakładu, współpracując z kierownictwem produkcji oraz HR. Na rysunku poniżej przedstawiono uproszczoną strukturę organizacyjną z uwzględnieniem tej roli – widać, że Lean jest usytuowany równolegle do innych działów (produkcji, HR) i ma doradczy charakter wobec nich.

Rysunek 1. Typowa częściowa struktura zakładu produkcyjnego – pozycja specjalisty Lean (Wojtek) na tle szefa zakładu (Tomek), szefa produkcji (Marek) i szefowej HR (Monika) oraz liderów niższego szczebla.

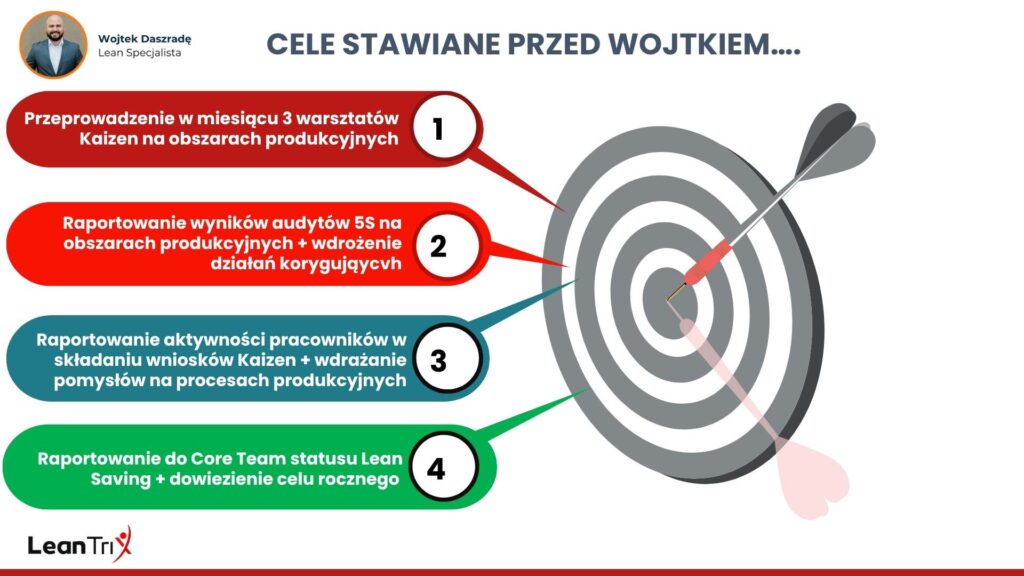

Wojtek jako Lean specjalista otrzymuje od szefa zakładu ambitne cele związane z usprawnianiem produkcji. Jego zadania na kwartał są jasno zdefiniowane:

-

Przeprowadzenie w każdym miesiącu 3 warsztatów Kaizen na obszarach produkcyjnych.

-

Raportowanie wyników audytów 5S na produkcji oraz wdrożenie działań korygujących poaudytowych.

-

Monitorowanie aktywności pracowników w zgłaszaniu pomysłów Kaizen i koordynacja wdrażania najlepszych z nich na produkcji.

-

Raportowanie statusu Lean Saving (oszczędności z projektów Lean) do Core Team oraz osiągnięcie założonego celu rocznego w tym zakresie.

To ambitna lista – w skrócie Wojtek ma krzewić kulturę ciągłego doskonalenia (Kaizen), dbać o standardy 5S, zbierać i wdrażać usprawnienia od załogi, a na koniec roku wykazać konkretne oszczędności finansowe. Wszystko to przy założeniu ścisłej współpracy z działem produkcji.

Rysunek 2. Cele postawione przed Wojtkiem (specjalistą Lean): lista kluczowych zadań mających usprawnić procesy produkcyjne – symbolicznie zobrazowane jako strzały w tarczę.

Niestety, gdy Wojtek przystępuje do realizacji tych celów, zderza się z codzienną rzeczywistością produkcji. Próbuje umówić warsztaty Kaizen z liniowymi liderami, ale Szef Produkcji (Marek Dowieźo) odmawia zwolnienia pracowników nawet na kilka godzin, tłumacząc: „Mamy tyle zamówień, że nie mogę zdjąć ludzi z produkcji na warsztaty – są ważniejsze priorytety.” Próbuje angażować mistrzów zmianowych we wdrażanie 5S i pomysłów, lecz Koordynator (Rafał Wyrybialski) odpowiada mu: „Jak chcesz wdrożyć te działania, to zrób to sam – masz moje wsparcie, ale ja mam teraz zamieszanie na swoim obszarze.” Z kolei Szefowa HR (Monika Kadrowa) dopytuje Wojtka o efekty: „Wyślij mi proszę listę wdrożonych Kaizenów, bo ludzie skarżą się, że zgłaszają pomysły, a niewiele z nich wchodzi w życie – muszę to uwzględnić w premiach.” Na koniec miesiąca Dyrektor Zakładu (Tomek Deadlineowski) naciska: „Jesteśmy 20% poniżej celu oszczędności (Lean Saving) – musisz przyspieszyć z warsztatami i zbierać więcej pomysłów od operatorów, żeby nadgonić brakujące wyniki przed końcem kwartalu.”

Wojtek znalazł się w trudnym położeniu: ma poprawiać procesy, ale nie ma realnej władzy nad zespołami liniowymi, na których te zmiany muszą zostać wdrożone. Dział produkcji skupia się na bieżącej realizacji planu i traktuje działania usprawniające jako dodatkowe obciążenie. W efekcie rodzi się konflikt celów i priorytetów – Lean chce wprowadzać zmiany, produkcja nie chce tracić czasu na „poboczne” inicjatywy. Taka sytuacja to klasyczny przykład silosu organizacyjnego między działem ciągłego doskonalenia a działem produkcji.

Rysunek 3. Sytuacja Wojtka: po lewej jego cele narzucone z góry, po prawej – reakcje współpracowników z produkcji i HR. Rozbieżność priorytetów powoduje opór przed działaniami Lean.

Dobrze postawione cele dla Lean Managera

Skutecznym sposobem na przełamanie silosu Lean/produkcja jest decentralizacja ciągłego doskonalenia – przeniesienie części odpowiedzialności za inicjatywy usprawniające na liderów produkcyjnych (mistrzów, kierowników liniowych). Zamiast sytuacji, w której tylko Wojtek „ciągnie” Kaizen i 5S, podczas gdy reszta się przygląda, każdy lider obszaru produkcji powinien otrzymać własne cele doskonalące. Innymi słowy, kadra liniowa musi mieć wpisane w swoje zadania realizację działań usprawniających – tak jak ma wpisane realizowanie planu produkcyjnego.

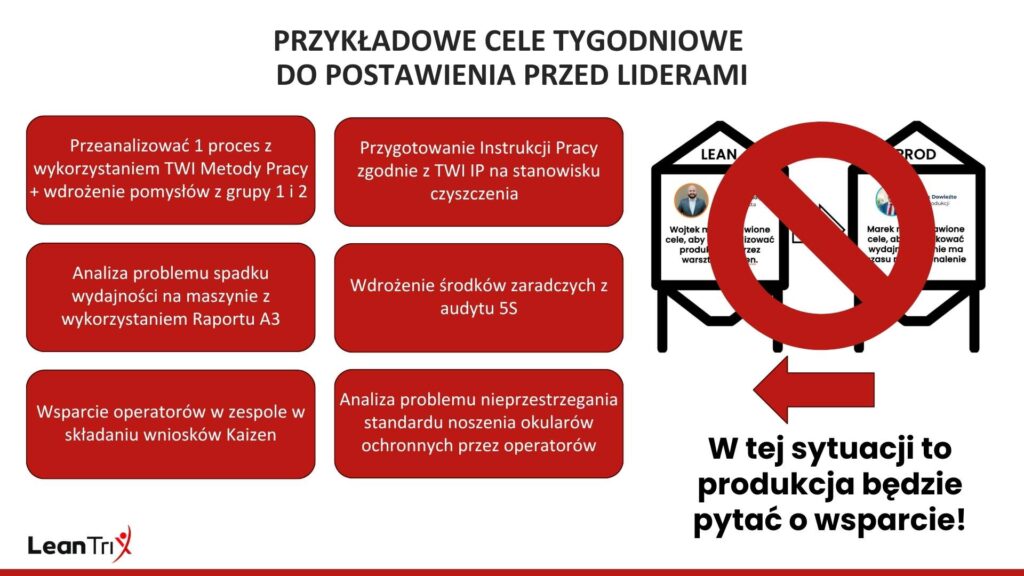

Jak mogłoby to wyglądać w praktyce? Przykładowo, liderzy produkcji (brygadziści, kierownicy zmiany) mogą co tydzień otrzymywać konkretne cele Kaizen do zrealizowania na swoim odcinku. Oto przykładowa lista tygodniowych zadań doskonalących dla lidera:

-

Przeanalizować jeden proces roboczy z wykorzystaniem metody Training Within Inudustry – TWI Metody Pracy i wdrożyć usprawnienia zidentyfikowane w grupie 1 i 2 (najprostsze usprawnienia).

-

Przygotować instrukcję pracy (standaryzację) zgodnie z TWI Instruowanie Pracowników dla stanowiska np. czyszczenia komponentów.

-

Przeprowadzić analizę spadku wydajności na wybranej maszynie z wykorzystaniem raportu A3 (metody rozwiązywania problemów na jednej stronie A3).

-

Wdrożyć środki zaradcze po audycie 5S na swoim obszarze (poprawić wskazane niezgodności).

-

Wesprzeć operatorów w zespole w zgłoszeniu co najmniej jednego wniosku Kaizen (zachęcić do proponowania usprawnień i pomóc opisać pomysł).

-

Przeanalizować przyczyny nagminnego nieprzestrzegania pewnego standardu BHP (np. nieużywania okularów ochronnych) i zaproponować działania korygujące.

To tylko przykłady – każde z takich zadań wpisuje się w obszar ciągłego doskonalenia, ale jest realizowane bezpośrednio przez lidera produkcji ze swoim zespołem. Rola Wojtka (specjalisty Lean) w tym modelu zmienia się z wykonawcy na wsparcie i mentora: dostarcza on narzędzia, szkoli jak korzystać z metod (TWI, A3, 5S, Kaizen), podpowiada rozwiązania – ale to liderzy odpowiadają za faktyczne przeprowadzenie analiz i wdrożenie usprawnień na swoich odcinkach.

Efekt? Produkcja zaczyna sama “ciągnąć” działania doskonalące. Skoro lider jest rozliczany z wykonania np. analizy problemu i wdrożenia usprawnienia, to on zgłasza się do Wojtka po pomoc merytoryczną lub narzędziową. Ciężar inicjatywy się odwraca – to już nie Wojtek prosi o udział w warsztacie, lecz mistrz produkcji potrzebuje warsztatu, by zrealizować swój cel. Lean zyskuje sojusznika w każdym obszarze, a silos znika, bo granica między “zadaniami produkcji” a “zadaniami Lean” się zaciera. Działania Lean stają się działaniami produkcji.

Rysunek 5. Przykładowe tygodniowe cele doskonalące postawione przed liderami produkcji (po lewej). Dzięki nim to produkcja jest wciągana w ciągłe doskonalenie – liderzy sami angażują się w Kaizen, 5S, TWI itd. W tej sytuacji to produkcja zwraca się o wsparcie do działu Lean, a nie odwrotnie (co symbolizuje przekreślenie dawnego układu silo).

Dobra struktura organizacyjna

Dobrze zaprojektowana struktura organizacyjna:

- Eliminuje niejasności kompetencyjne – pracownicy dokładnie wiedzą, jakie są ich obowiązki i zakres odpowiedzialności. Pozwala to uniknąć dublowania zadań, sytuacji typu „to nie moje zadanie” czy konfliktów wynikających z braku przejrzystości. To również fundament zdrowych relacji między pracownikami a przełożonymi.

- Wspiera komunikację między działami – jasno określone relacje organizacyjne pozwalają uniknąć chaosu informacyjnego. Dzięki strukturze wiadomo, kto z kim powinien się komunikować, a procesy informacyjne nie są przypadkowe, lecz uporządkowane. To szczególnie ważne w większych firmach, gdzie wiele działów musi współpracować przy realizacji jednego celu.

- Ułatwia delegowanie zadań – menedżerowie mogą sprawnie rozdzielać obowiązki, kontrolować ich realizację i w razie potrzeby wspierać swoich podwładnych. Przejrzysta struktura ułatwia również tworzenie zespołów projektowych i przypisywanie odpowiedzialności za konkretne działania.

- Pozwala mierzyć efektywność poszczególnych komórek – jeśli wiadomo, kto za co odpowiada, można jasno przypisać wyniki do danego działu czy stanowiska. Dzięki temu firma może prowadzić ocenę wydajności, wprowadzać usprawnienia i lepiej planować rozwój kompetencji.

Firmy z jasną strukturą organizacyjną szybciej adaptują się do zmian rynkowych i lepiej wykorzystują potencjał pracowników. Kiedy wiadomo, kto odpowiada za dany proces, łatwiej jest wprowadzać innowacje, optymalizować działania czy reagować na niespodziewane sytuacje. Wprowadzenie nowego produktu, zmiana strategii, ekspansja na nowy rynek, a nawet całkowita reorganizacja – wszystkie te działania przebiegają sprawniej, gdy organizacja opiera się na stabilnej, dobrze przemyślanej strukturze. Taka organizacja działa jak sprawnie naoliwiona maszyna – każdy element zna swoje miejsce i funkcję, dzięki czemu całość porusza się w jednym, zaplanowanym kierunku.

Rodzaje struktur organizacyjnych

Istnieje wiele typów struktur organizacyjnych, które można dostosować do charakterystyki danego przedsiębiorstwa. Poniżej omówimy najważniejsze z nich.

Struktura organizacyjna liniowa

To jeden z najstarszych i najprostszych modeli. W strukturze liniowej każdy pracownik podlega bezpośrednio jednemu przełożonemu. Komunikacja i odpowiedzialność przebiegają pionowo – od góry do dołu.

Zalety:

- prostota i przejrzystość,

- szybki proces decyzyjny,

- jednoznaczność w rozliczaniu obowiązków.

Wady:

- brak specjalizacji,

- przeciążenie menedżerów,

- ograniczona elastyczność.

Struktura organizacyjna macierzowa

To bardziej złożona forma, w której pracownik może podlegać dwóm różnym przełożonym – np. szefowi projektu i kierownikowi funkcjonalnemu. Struktura macierzowa jest typowa dla firm projektowych, consultingowych i technologicznych.

Zalety:

- elastyczność,

- wykorzystanie kompetencji specjalistów w wielu projektach,

- silna współpraca między działami.

Wady:

- ryzyko konfliktów kompetencyjnych,

- większe wymagania komunikacyjne,

- niejednoznaczność w priorytetach.

Płaska struktura organizacyjna

W strukturze płaskiej minimalizuje się liczbę szczebli zarządzania. Pracownicy mają większą autonomię, a decyzje podejmowane są bliżej miejsca ich wykonania.

Zalety:

- szybsza komunikacja,

- większe zaangażowanie pracowników,

- mniej biurokracji.

Wady:

- trudność w kontroli dużych zespołów,

- niejasności w odpowiedzialności,

- konieczność wysokiej dojrzałości zespołów.

Struktura organizacyjna funkcjonalna

Tutaj pracownicy są grupowani według funkcji (np. marketing, sprzedaż, produkcja). Każdy dział ma swojego szefa i skupia się na swoim obszarze specjalizacji.

Zalety:

- specjalizacja,

- efektywność w wykonywaniu zadań,

- jasny podział obowiązków.

Wady:

- słaba współpraca między działami,

- ryzyko silosów organizacyjnych,

- ograniczona elastyczność.

Struktura organizacyjna przedsiębiorstwa – przykład

W klasycznym zakładzie produkcyjnym można wyróżnić następujące szczeble:

- dyrektor zakładu (zarząd),

- kierownik produkcji,

- liderzy obszarów (brygadziści, mistrzowie),

- operatorzy,

- działy wspierające: jakość, HR, logistyka, Lean.

Każda z tych ról ma swoje miejsce w hierarchii i odpowiada za konkretny zakres zadań.

Wybór odpowiedniej struktury organizacyjnej

Nie istnieje jedna najlepsza struktura organizacyjna. Wybór zależy od:

- wielkości firmy,

- branży,

- kultury organizacyjnej,

- poziomu autonomii pracowników,

- skali operacji,

- liczby projektów równoległych.

Dla małych firm często wystarcza prosta struktura liniowa lub funkcjonalna. Duże przedsiębiorstwa sięgają po bardziej złożone układy – jak struktura organizacyjna macierzowa lub hybrydowa.

Podsumowanie

Struktura organizacyjna to fundament każdej dobrze funkcjonującej firmy. Niezależnie od tego, czy prowadzisz hotel, zakład produkcyjny, firmę usługową czy instytucję publiczną, odpowiedni dobór struktury organizacyjnej pomoże Ci zwiększyć efektywność, klarowność komunikacji i skuteczność działania.

Zrozumienie, co to jest struktura organizacyjna i jakie są jej rodzaje, to pierwszy krok do zaprojektowania przedsiębiorstwa, które działa sprawnie, logicznie i skutecznie realizuje swoje cele biznesowe.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.