Standaryzacja pracy w Toyota i w TWI? Nasze obserwacje po wizycie w Toyota, które przedstawimy na tym webinar do obejrzenia na YouTube (publikacja 14 listopada 2025 roku o godzinie 10:00). Podczas tego spotkania podzielimy się osobistymi wnioskami i przemyśleniami na temat tego, jak wygląda standaryzacja pracy w Toyota, porównując ją z klasycznym podejściem Training Within Industry (TWI). To wydarzenie skierowane jest do liderów, inżynierów procesów, specjalistów Lean, HR Business Partnerów i wszystkich osób, które chcą skutecznie wdrożyć lub rozwinąć standaryzację pracy w swojej organizacji.

Wprowadzenie – Standaryzacja pracy w Toyota i w TWI

Standaryzacja pracy to proces polegający na zapisaniu najlepszego znanego sposobu wykonywania pracy w określonym czasie, a następnie ciągłym doskonaleniu tego sposobu, uczeniu go pracowników i zapewnieniu jego utrzymania w miejscu pracy. Standard pracy nie jest więc jedynie instrukcją – jest żywym dokumentem, który opisuje obecnie najlepszą metodę wykonania zadania, ale jednocześnie zakłada, że w przyszłości będzie usprawniany.

Dzięki standaryzacji organizacja potrafi utrzymywać przewidywalność procesu, zapewnia bezpieczeństwo, a jednocześnie tworzy fundament dla ciągłego doskonalenia (kaizen). Toyota – jako prekursor Lean Management – traktuje standaryzację niezwykle szeroko i wykorzystuje różne narzędzia do jej wdrażania i utrzymywania. Proces ten przedstawiono na symulacji Toyota Production System.

Standaryzacja pracy to opisanie najlepszego sposobu wykonywania pracy w określonym czasie, tak aby każdy operator wykonywał zadanie w ten sam, bezpieczny i powtarzalny sposób. W systemie Toyota definiuje się sekwencję czynności roboczych, kontroluje czas wykonywania pracy oraz minimalny zapas w toku, aby praca mogła być wykonywana efektywnie i bez zbędnych ruchów. Standard zostaje następnie udoskonalony przez ciągłe usprawnienia (kaizen), a pracownicy są szkoleni, aby rozumieli każdy krok procesu. Standard pracy nie jest dokumentem statycznym – jest „najlepszym znanym dziś sposobem”, który jutro należy ulepszyć; to fundament ciągłego doskonalenia.

Czym jest program TWI (Training Within Industry)

Program Training Within Industry (TWI) to jedna z najważniejszych metodyk rozwoju ludzi w historii przemysłu. Powstał w Stanach Zjednoczonych podczas II wojny światowej, kiedy gospodarka musiała w ogromnym tempie zwiększyć produkcję wojskową, a na linie produkcyjne trafiały miliony pracowników bez wcześniejszego doświadczenia. W obliczu dramatycznego deficytu wykwalifikowanych kadr potrzebna była metoda, która pozwoli szybko i skutecznie szkolić nowych operatorów, podnosić efektywność pracy oraz zachować bezpieczeństwo w warunkach masowej produkcji.

TWI nie był więc akademicką koncepcją — powstał z czystej praktycznej potrzeby: nauczyć ludzi wykonywania pracy szybko, poprawnie i bezpiecznie.

Program składał się z trzech głównych metod (zwanych „modułami”):

-

Job Instruction (JI) – instruowanie pracowników

→ Jak szkolić pracowników tak, aby szybko osiągali pełną samodzielność, rozumieli kluczowe punkty pracy i jej uzasadnienia.

JI pozwalało znacząco skrócić czas wdrożenia oraz zmniejszyć liczbę błędów. -

Job Methods (JM) – doskonalenie metod pracy

→ Jak analizować i usprawniać pracę poprzez eliminowanie zbędnych czynności oraz marnotrawstwa (Muda).

Zastosowanie metody JM pozwalało zwiększyć wydajność bez dodatkowych nakładów inwestycyjnych. -

Job Relations (JR) – budowanie relacji

→ Jak tworzyć dobre relacje w zespole, rozwiązywać problemy personalne i angażować pracowników.

Dzięki JR możliwe było budowanie kultury odpowiedzialności i współpracy.

W późniejszym okresie pojawiły się dodatkowe moduły, takie jak Job Safety (JS) czy Problem Solving, jednak to pierwsze trzy stanowiły fundament oryginalnego TWI.

TWI – zakres programu Training Within Industry – Instruowanie Pracowników, Doskonalenie Metod Pracy Kaizen oraz relacje z pracownikami

Jak działał TWI?

Klucz do skuteczności TWI tkwił w prostocie i standaryzacji samego procesu szkolenia.

Każda metoda TWI składała się z czterech kroków, dzięki którym była przewidywalna i łatwa do zastosowania:

-

Przygotowanie osoby i miejsca pracy

-

Prezentacja czynności i wyjaśnienie kluczowych punktów

-

Odtworzenie pracy przez pracownika

-

Kontynuacja i wsparcie po szkoleniu

Ta struktura sprawiała, że szkolenie odbywało się zawsze według jednego schematu, co umożliwiało szybkie osiąganie powtarzalnych wyników — kluczowych w czasie wojny.

Znaczenie TWI – wtedy i dziś

W czasie II wojny światowej program TWI objął ponad 16 tysięcy firm w USA, a przeszkolono w nim ponad milion pracowników.

Zastosowanie TWI skracało czas wdrożenia, zmniejszało liczbę błędów, poprawiało bezpieczeństwo oraz podnosiło morale pracowników.

Gdy wojna się skończyła, program został przeniesiony za granicę – m.in. do Japonii. To właśnie tam jego potencjał został w pełni wykorzystany. Toyota zintegrrowała go ze swoim rozwijającym się systemem produkcyjnym, przekształcając elementy TWI w narzędzia, które do dziś stanowią podstawę Toyota Production System oraz szerzej – Lean Management.

Transfer programu TWI z USA do Japonii

Metodyka TWI okazała się nie tylko skutecznym narzędziem przetrwania w czasie wojny, ale również trwałą filozofią pracy, której fundamentem jest rozwój ludzi oraz standaryzacja pracy — rozumiana jako najlepszy znany sposób wykonywania zadania, który jest nauczany, utrzymywany i systematycznie doskonalony.

Standaryzacja pracy w TWI

W programie Training Within Industry (TWI) standaryzacja pracy była obecna przede wszystkim w dwóch modułach:

-

TWI Job Methods (JM) – doskonalenie metod pracy

-

TWI Job Instruction (JI) – szkolenie pracowników w najlepszym sposobie pracy

Oba te nurty działały komplementarnie:

-

Job Methods pomagało zdefiniować najlepszą metodę pracy,

-

Job Instruction uczyło, jak przekazać ją pracownikowi w sposób szybki i skuteczny.

Dzięki temu standaryzacja w TWI nie była dokumentem — była procesem, który prowadził do powtarzalnego wykonywania pracy zgodnie z najlepszym znanym sposobem.

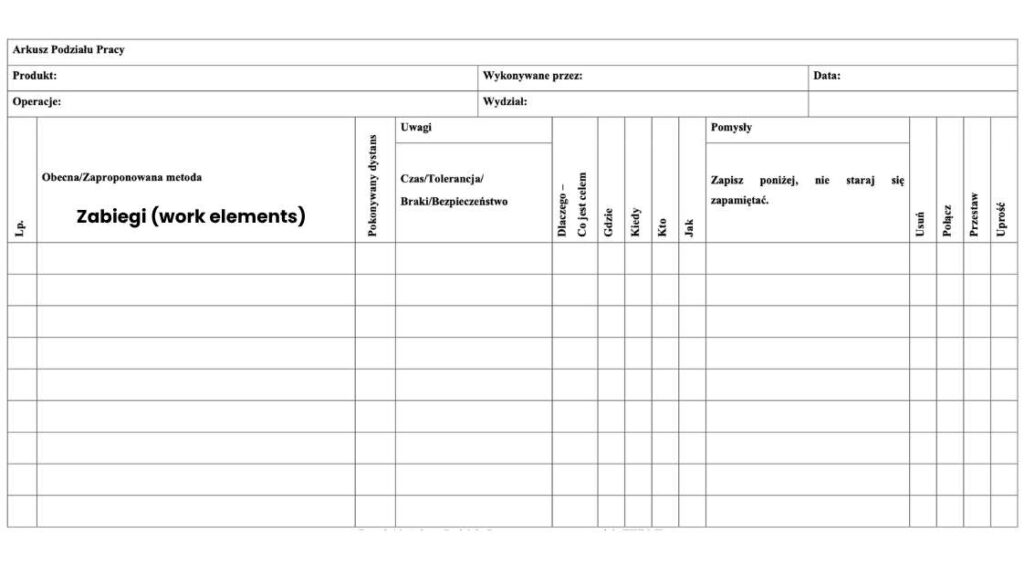

TWI Job Methods – doskonalenie metod pracy

TWI Job Methods skupiało się na analizie pracy i systematycznym szukaniu sposobów na jej usprawnienie. Była to metoda bardzo pragmatyczna, stworzona dla przemysłu, a jej zadaniem było zwiększenie wydajności bez dodatkowych inwestycji.

- Podział na zabiegi (work elements)

Pierwszym etapem było rozbicie operacji na najmniejsze sensowne części, które w TWI nazywano zabiegami (work elements).

Zabieg stanowił pojedynczą czynność wykonywaną przez pracownika — np. „sięgnij po część”, „umieść część w przyrządzie”, „włącz maszynę”. Każdy zabieg był szczegółowo obserwowany i opisywany. W odróżnieniu od późniejszych rozwiązań Toyota, w TWI mniej skupiano się na pomiarze czasu w sekundach – ważniejsza była analiza logiczna i usprawnianie metody.

- Analiza przy użyciu pytań 5W1H

Dla każdego zabiegu instruktor lub lider zadawał pytania z grupy 5W1H:

-

What? – Co jest wykonywane?

-

Why? – Dlaczego jest wykonywane?

-

Where? – Gdzie jest wykonywane?

-

When? – Kiedy jest wykonywane?

-

Who? – Kto wykonuje?

-

How? – Jak jest wykonywane?

Celem nie było opisanie zadania, ale zakwestionowanie go:

→ Czy jest potrzebne?

→ Czy można je uprościć?

→ Czy można je połączyć z innymi krokami?

→ Czy można je zmienić, wykorzystując inne narzędzia?

→ Czy trzeba je wykonywać w tym miejscu?

W wyniku tej analizy formułowano pomysły usprawnień, które miały eliminować marnotrawstwo (Muda), poprawiać ergonomię, skracać czas i zmniejszać zmienność.

Standaryzacja Pracy w TWI – TWI Job Methods

Job Methods było więc metodą, która generowała najlepszy znany sposób pracy.

TWI Job Instruction – standaryzacja poprzez szkolenie

Drugim filarem standaryzacji w TWI było skuteczne szkolenie pracowników, tak aby potrafili wykonywać pracę zgodnie z ustalonym najlepszym sposobem. TWI zakładało, że sama instrukcja nie wystarczy — konieczne jest dobre nauczanie.

Dlatego w module Job Instruction opracowano standard nauczania, który miał zagwarantować jednolitość i skuteczność instruktażu.

Job Instruction składało się z dwóch kluczowych elementów:

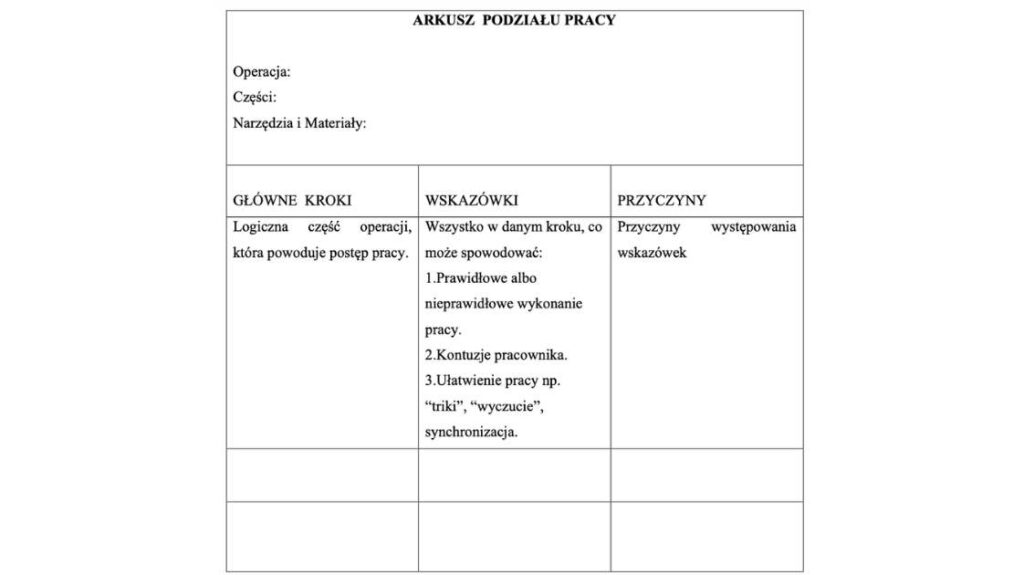

Arkusz podziału pracy – Job Breakdown Sheet (JBS)

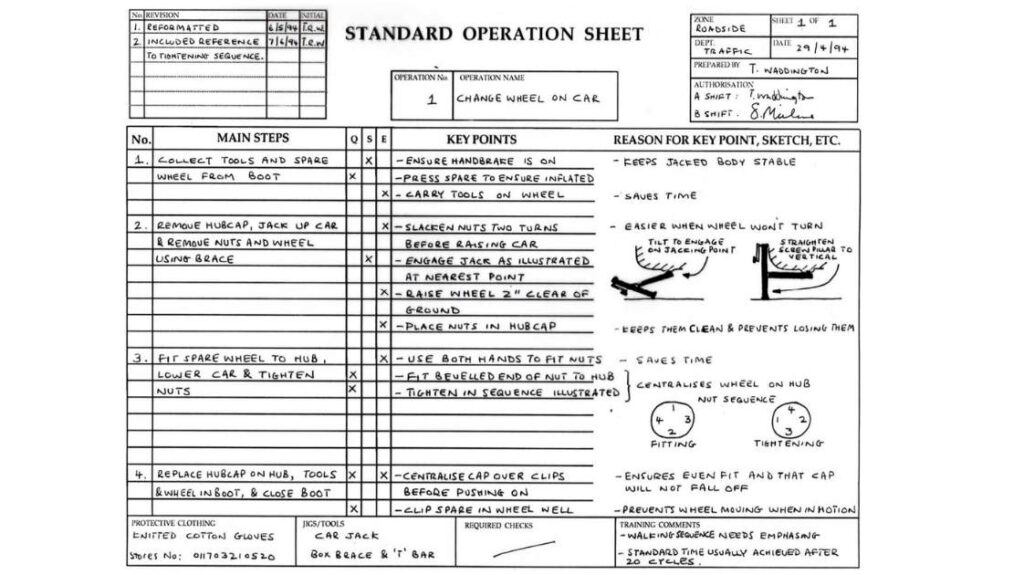

Podstawowym dokumentem TWI był Job Breakdown Sheet. To właśnie on odzwierciedlał standaryzację pracy na poziomie stanowiska. Job Breakdown dzielił operację na trzy poziomy:

-

Główne kroki (Major Steps)

→ Co trzeba zrobić?

→ Reprezentują główne etapy procesu. -

Wskazówki / punkty kluczowe (Key Points)

→ Jak robić?

→ Na co uważać?

→ Co może pójść nie tak? -

Przyczyny (Reasons Why)

→ Dlaczego robimy to w ten sposób?

→ Jaki jest wpływ na bezpieczeństwo, jakość, czas lub koszt?

Standaryzacja Pracy w TWI – Job Breakdown Sheet w TWI Job Instruction

Dokładnie ta struktura — główne kroki + punkty kluczowe + przyczyny — stała się później fundamentem arkusza pracy standaryzowanej w Toyota (APS). JBS był narzędziem, które:

-

ułatwiało zrozumienie pracy,

-

wspierało szkolenie,

-

było punktem wyjścia do doskonalenia.

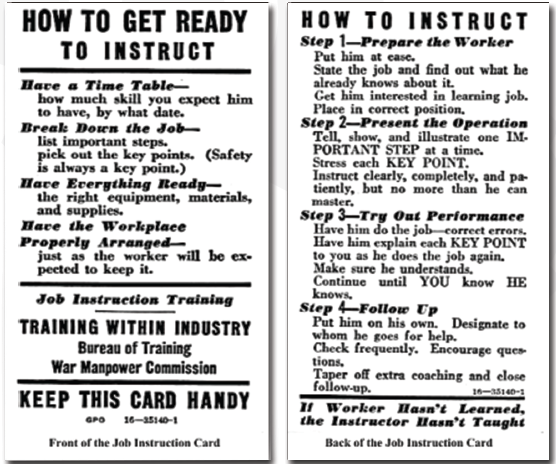

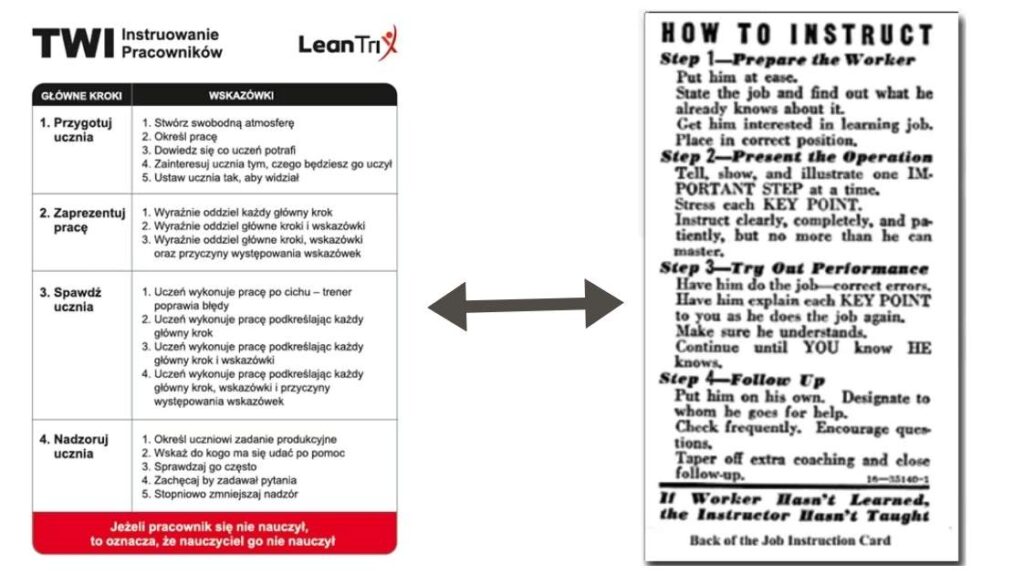

4 kroki metody TWI Instruowanie Pracowników (Job Instruction)

Metoda TWI Job Instruction (JI) uczyła przełożonych, jak skutecznie szkolić pracowników w standardzie pracy.

Jej podstawą było przygotowanie instrukcji w formie Job Breakdown Sheet (główne kroki – punkty kluczowe – przyczyny), a następnie użycie czterech kroków szkolenia, które miały zagwarantować szybkie i powtarzalne opanowanie pracy.

Praca standaryzowana w TWI – TWI Job Instruction

Oryginalna karta TWI przedstawiała to bardzo klarownie:

Krok 1 — Przygotuj pracownika (Prepare the Worker)

-

Upewnij się, że pracownik czuje się swobodnie

-

Wyjaśnij, jaka to praca i co już o niej wie

-

Wzbudź zainteresowanie zadaniem

-

Ustaw pracownika na właściwej pozycji

Celem tego kroku było upewnienie się, że pracownik jest mentalnie i fizycznie gotowy do nauki, rozumie kontekst pracy oraz nie stresuje się sytuacją.

Krok 2 — Zaprezentuj operację (Present the Operation)

-

Powiedz, pokaż i zilustruj jeden główny krok na raz

-

Podkreślaj każdy punkt kluczowy

-

Ucz jasno, kompletnie i cierpliwie

-

Nie przekazuj więcej, niż pracownik jest w stanie opanować

Instruktor najpierw demonstrował pracę, zwracając uwagę nie tylko na to co robić, ale także jak i dlaczego.

To miało odróżniać dobrą instrukcję od „patrz i rób tak jak ja”.

Krok 3 — Wypróbuj wykonanie (Try Out Performance)

-

Pracownik wykonuje pracę — instruktor koryguje błędy

-

Pracownik tłumaczy każdy punkt kluczowy podczas wykonywania

-

Instruktor upewnia się, że pracownik rozumie

-

Kontynuuj, dopóki TY nie masz pewności, że ON potrafi

To kluczowy element — pracownik nie tylko powtarza ruchy, ale również werbalizuje istotę pracy, w tym punkty kluczowe i przyczyny.

Instruktor upewnia się, że wiedza jest świadoma i osadzona.

Krok 4 — Kontynuuj (Follow Up)

-

Pracownik pracuje samodzielnie

-

Ustal, do kogo zwraca się po pomoc

-

Instruktor sprawdza postępy regularnie

-

Zachęca, udziela wskazówek

-

Stopniowo ogranicza dodatkowe wsparcie

Celem kroku było upewnienie się, że pracownik stosuje standard i nie wypracowuje własnych nawyków odstających od standardu pracy.

Słynne motto TWI:

„If the worker hasn’t learned, the instructor hasn’t taught.”

Jeśli pracownik się nie nauczył, to instruktor nie nauczył.

W ten sposób TWI wprowadziło strukturalne podejście do szkolenia stanowiskowego, które do dziś stanowi fundament zarówno dla systemów standaryzacji pracy, jak i rozwoju liderów pierwszej linii.

Ta metoda miała zapewnić, aby każdy pracownik:

-

wykonywał pracę właściwie od pierwszych dni,

-

rozumiał nie tylko jak, ale dlaczego,

-

uczył się w sposób powtarzalny i bezpieczny.

Job Instruction nie ograniczało się więc do przekazania instrukcji — wprowadzało standard uczenia.

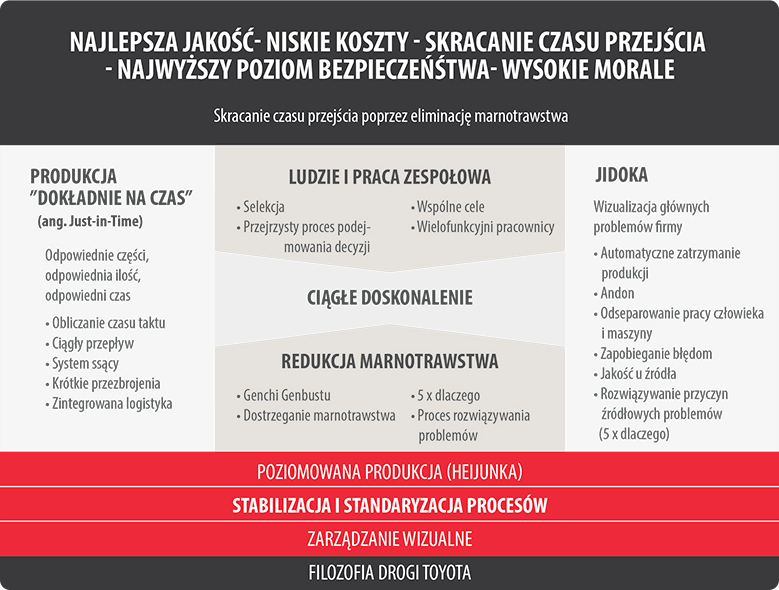

Standaryzacja pracy w Toyota

Toyota Production System (TPS) opiera się na dwóch filarach: Just-in-Time (JIT) i Jidoka. TPS jest utrzymywany i udoskonalany dzięki iteracjom standaryzowanej pracy i kaizen.

Just-in-Time to system, w którym produkcja wytwarza tylko to, co jest potrzebne, w momencie, gdy jest potrzebne, i w ilości potrzebnej. JIT opiera się na poziomowaniu produkcji (heijunka), przepływie ciągłym i systemie ssącym, a takt time wyznacza tempo pracy.

Jidoka oznacza „automatyzację z ludzką inteligencją”. Polega na wyposażeniu maszyn i operatorów w zdolność wykrywania nieprawidłowości i zatrzymywania procesu, aby zapobiec wadom. Koncepcja wywodzi się z wynalazku Sakichiego Toyody, który skonstruował krosna zatrzymujące się po zerwaniu nici; dzięki temu operatorzy mogli obsługiwać wiele maszyn bez obawy o jakość.

Toyota Production System

Oba filary nie mogą działać bez standaryzowanej pracy. Just-in-Time wymaga, aby czasy cyklu każdego operatora pasowały do taktu, a Jidoka polega na wykrywaniu odchyleń od standardu. Toyota naucza, że nie można mówić o JIT lub Jidoka, jeśli proces nie jest ustandaryzowany – jedynie powtarzalna sekwencja pracy pozwala zauważyć odchylenie i wprowadzić natychmiastowe korekty.

Narzędzie standaryzacji pracy w Toyota

Toyota stosuje trzy „słynne arkusze” do standaryzacji pracy:

- arkusz zdolności produkcyjnej (ang. Production Capacity Sheet)

- tabelę kombinacji pracy standaryzowanej (ang. Standard Work Combination Table)

- wizualna analiza pracy standaryzowanej (ang.Standard Work Analysis Chart)

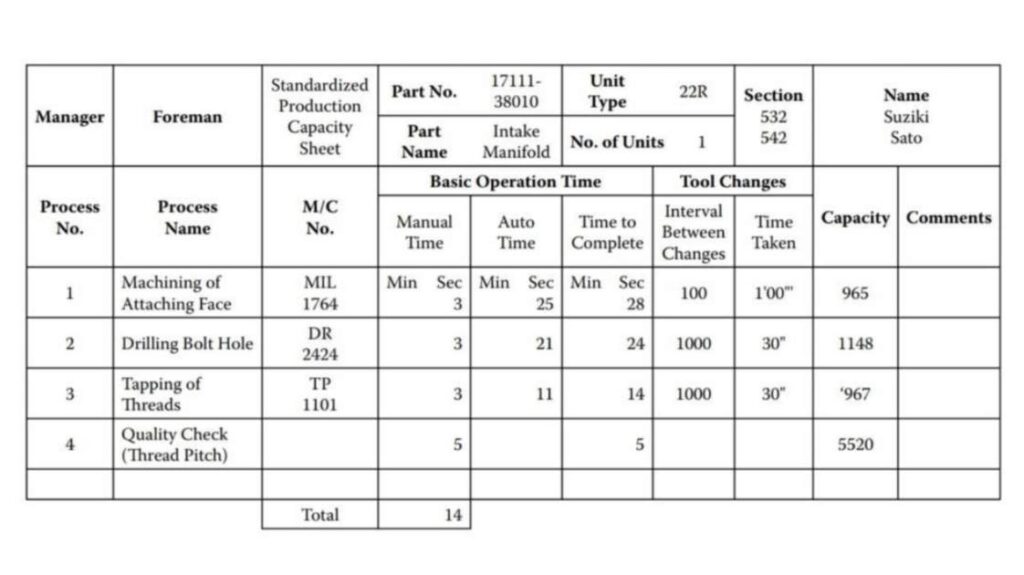

Arkusz zdolności produkcyjnej (ang. Production Capacity Sheet)

Arkusz zdolności produkcyjnej przedstawia listę procesów i maszyn w sekwencji wraz z czasem pracy ręcznej i maszynowej. Pozwala obliczyć maksymalną produkcję każdej maszyny, uwzględniając czas manualny, czas maszynowy oraz czas przezbrojenia i wielkość partii. Kluczowym założeniem jest, aby czas maszynowy każdego urządzenia był krótszy niż docelowy czas cyklu; w przeciwnym razie maszyna staje się wąskim gardłem.

Arkusz Zdolności Procesu – Standaryzacja Pracy w Toyota (źródło)

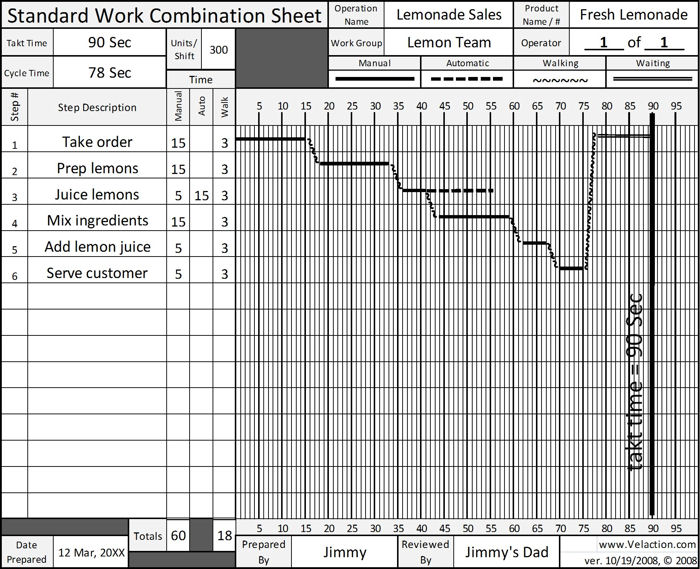

Tabela kombinacji pracy standaryzowanej (ang. Standard Work Combination Table)

Tabela kombinacji służy do planowania pracy jednego operatora w cyklu roboczym. Na osi poziomej przedstawia czas cyklu, a pionowa linia oznacza takt – czas, w jakim zakład musi produkować wyroby, aby zaspokoić zapotrzebowanie. Poszczególne elementy przedstawiane są graficznie: praca ręczna jako pełny prostokąt, praca maszynowa jako linia przerywana, chodzenie jako linia falista, a oczekiwanie jako pusta ramka. Dzięki temu łatwo zauważyć marnotrawstwo (np. nadmierne chodzenie lub oczekiwanie) i dostosować sekwencję tak, aby czas cyklu odpowiadał taktowi produkcji.

Tabela Kombinacji Pracy Standaryzowanej (źródło)

Tabela jest ściśle powiązana z takt time – czasem dostępnej produkcji podzielonej przez zapotrzebowanie klienta – oraz z podziałem pracy na elementy manualne i maszynowe. W modelu Toyoty każdy zabieg jest mierzony co do sekundy i zestawiany w tabeli z czasem taktu, dzięki czemu można precyzyjnie dopasować liczbę operatorów i maszyn do zaplanowanej produkcji.

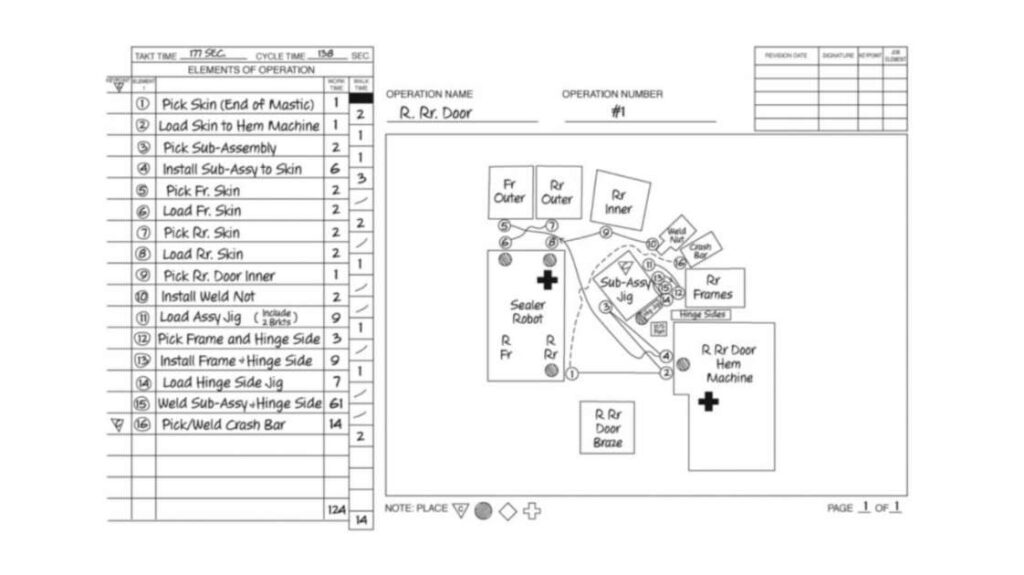

Wizualna analiza pracy standaryzowanej (ang.Standard Work Analysis Chart)

Standard Work Analysis Chart to jedno z klasycznych narzędzi stosowanych w podejściu standaryzacji pracy, służące do wizualnego przedstawienia przebiegu pracy operatora w odniesieniu do układu stanowiska oraz wymaganego czasu.

W odróżnieniu od samego arkusza pracy standaryzowanej, ten chart koncentruje się na powiązaniu czynności z fizycznym układem procesu, co pomaga w optymalizacji rozmieszczenia materiałów, narzędzi i ruchu operatora.

Standaryzacja pracy w Toyota – Standard Work Analysis Chart – wizualna analiza pracy standaryzowanej

Narzędzie to stosuje się przede wszystkim do:

-

racjonalizacji układu stanowiska (layout),

-

uczenia pracowników właściwej sekwencji pracy,

-

analizy jakości i bezpieczeństwa,

-

kontroli standardowego zapasu w toku (standard WIP).

W typowym Standard Work Analysis Chart znajdują się:

-

Układ stanowiska

→ przedstawienie przestrzenne miejsca pracy i otoczenia operatora. -

Kroki procesu wraz z czasem

→ wizualizacja kolejności i czasu trwania czynności. -

Elementy jakości i bezpieczeństwa

→ zaznaczenie punktów krytycznych dla jakości oraz zagrożeń w pracy. -

Standardowy WIP

→ minimalny niezbędny zapas międzyoperacyjny, który pozwala utrzymać rytm pracy.

Dzięki połączeniu informacji o sekwencji, czasie oraz układzie stanowiska, narzędzie to pozwala:

-

łatwo identyfikować marnotrawstwo (np. zbędny ruch, odkładanie),

-

poprawiać ergonomię,

-

skracać czas cyklu,

-

przygotować proces do standaryzacji i szkolenia.

Standaryzacja pracy w TWI vs Toyota

Choć fundament standaryzacji pracy w Toyocie pochodzi bezpośrednio z programu TWI, to w kolejnych dekadach został on znacząco rozszerzony, udoskonalony i dostosowany do realiów produkcyjnych Toyoty. Poniżej przedstawiono najważniejsze obszary, w których podejście Toyoty ewoluowało względem pierwotnego modelu TWI. Standaryzacja pracy w Toyota opiera się na programie TWI, co wykażemy poniżej.

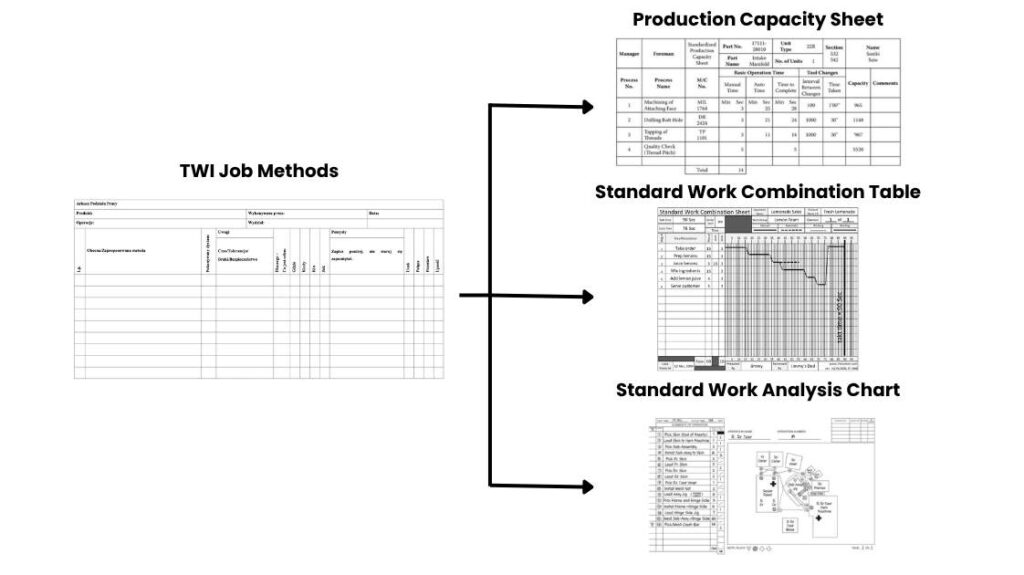

Job Methods → trzy narzędzia standaryzacji pracy Toyota

W TWI metody pracy standaryzowano poprzez analizę pracy na poziomie zabiegów (work elements). Każdy zabieg oceniano przy użyciu pytań 5W1H, aby wygenerować pomysły usprawnień i eliminować marnotrawstwo.

W Toyocie filozofia Job Methods została rozwinięta i przełożona na trzy komplementarne narzędzia standaryzacji pracy:

-

Arkusz zdolności produkcyjnej (Production Capacity Sheet)

-

Tabela kombinacji pracy standaryzowanej (Standard Work Combination Table)

-

Wizualna analiza pracy standardowej (Standard Work Analysis Chart)

Standaryzacja pracy w Toyota – pochodzenie źródłowe 3 narzędzi w Toyota

Dzięki temu cel Job Methods – doskonalenie pracy – został rozszerzony o precyzyjne pomiary czasu (zwykle sekundowe), analizę balansu pracy względem taktu oraz wizualną optymalizację rozmieszczenia stanowiska.

To podejście pozwoliło powiązać jakość pracy standardowej nie tylko z ruchami, ale także z ostatecznym przepływem, tempem i ergonomią.

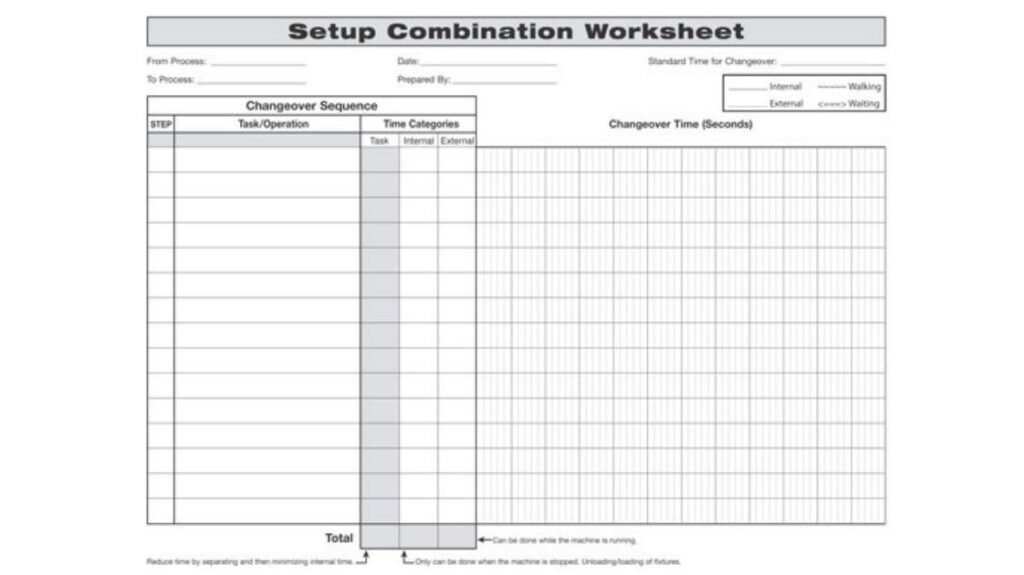

Job Methods → do SMED

Choć w literaturze często traktuje się SMED (Single-Minute Exchange of Dies) jako osobne narzędzie Lean, jego struktura i logika są bezpośrednim rozwinięciem zasad TWI Job Methods. SMED, podobnie jak Job Methods, zaczyna się od zapisu stanu obecnego i podziału pracy na elementy (zabiegi). Podział pracy w SMED jest więc identyczny jak w TWI Job Methods. Następnie rozszerza analizę Job Methods o kluczową logikę:

-

Oddzielenie czynności wewnętrznych i zewnętrznych

– wewnętrzne → tylko gdy maszyna stoi

– zewnętrzne → mogą być wykonywane, gdy maszyna pracuje -

Konwersja czynności wewnętrznych w zewnętrzne

– co znacząco skraca czas zatrzymania maszyny -

Usprawnienie obu typów czynności

– uproszczenia, eliminowanie ruchów, lepsze narzędzia, standaryzacja

Arkusz SMED – Analiza przezbrojeń

W Job Methods pytania 5W1H są podstawą dla generowania usprawnień. W SMED czworo z nich nabiera szczególnego znaczenia:

-

Where? (Gdzie?)

-

When? (Kiedy?)

-

Who? (Kto?)

Te pytania pozwalają określić, czy dana czynność powinna być wykonana:

-

na stanowisku,

-

przed przezbrojeniem,

-

po przezbrojeniu,

-

przez inną osobę,

-

w innym czasie.

Dopiero kolejne pytanie:

-

How? (Jak?) – służy do usprawnienia samego sposobu wykonywania czynności.

Dlatego SMED jest de facto Job Methods zastosowanym do przezbrojeń — z dodatkowym etapem klasyfikowania zabiegów na:

-

wewnętrzne (muszą być wykonane podczas postoju),

-

zewnętrzne (mogą być wykonane przed/po).

To oznacza, że SMED nie jest „nową metodą”, lecz:

metodologicznym rozwinięciem TWI Job Methods pod specyfikę przezbrojeń.

W praktyce SMED wprowadza tylko bardziej klarowne rozróżnienie dla pytania „Kiedy”, pozwalające na określenie czynności zewnętrznych i wewnętrznych. Więcej o tym jak SMED czerpie z TWI MP znajdziesz w artykule.

Job Breakdown Sheet → APS (Arkusz Pracy Standaryzowanej)

W TWI używano Job Breakdown Sheet, który dzielił operację na:

-

główne kroki,

-

wskazówki,

-

przyczyny występowania wskazówek.

Toyota zachowała tę logikę, jednak rozwinęła arkusz poprzez:

-

dodanie kolumny z czasem trwania poszczególnych kroków,

-

wprowadzenie elementów wizualnych (zdjęcia, rysunki, schematy),

-

powiązanie instrukcji ze strukturą miejsca pracy i przepływu.

Standard Operation Sheet – Arkusz Pracy Standaryzowanej w Toyota (źródło)

Tak powstał Arkusz Pracy Standaryzowanej (APS).W efekcie instrukcja pracy stała się:

-

bardziej wizualna,

-

łatwiejsza do użycia na stanowisku,

-

spójna z analizą czasu i układem stanowiska.

Oznacza to, że Job Breakdown Sheet → został przekształcony → w APS, ale logika standardu pozostała ta sama.

4 kroki TWI Job Instruction → do uczenia krok-po-kroku w Toyota

W TWI proces szkolenia opiera się na czterech krokach:

-

Prepare the Worker – przygotuj ucznia

-

Present the Operation – zaprezentuj pracę

-

Try Out Performance – sprawdź ucznia

-

Follow Up – nadzoruj

Toyota zachowała tę strukturę, jednak dostosowała sposób realizacji szkolenia do własnych wymagań procesu i filozofii utrzymania przepływu. W Toyocie instruktaż odbywa się sekwencyjnie, krok po kroku:

-

Instruktor uczy jednego kroku → pracownik wykonuje ten krok, resztę robi instruktor.

-

Następnie pracownik wykonuje 2 kroki, instruktor 3.

-

I tak dalej, aż do momentu pełnej samodzielności.

To podejście:

-

zwiększa retencję wiedzy,

-

zmniejsza stres,

-

minimalizuje zakłócenia produkcji,

-

pozwala zachować czas cyklu (CT) w zgodności z czasem taktu (TT).

Toyota jest gotowa poświęcić więcej czasu instruktora, aby utrzymać takt – co odróżnia ją od standardowego wdrożenia TWI w innych firmach.

Brygadzista → silny system liderów w Toyota

W TWI za szkolenie i relacje odpowiadał brygadzista. W praktyce w wielu firmach brygadziści mieli pod sobą duże zespoły, co utrudniało prawidłowe nauczanie metodą TWI. Toyota przeprojektowała tę koncepcję i zbudowała system liderów pierwszej linii, który umożliwia praktyczne stosowanie TWI na co dzień:

-

1 Team Leader na 4–6 operatorów

-

1 Group Leader na 4 Team Leaderów (ok. 20 osób)

Dzięki temu:

-

ok. 20% zespołu to liderzy,

-

mają czas na wsparcie, szkolenie i reagowanie na problemy,

-

to liderzy są głównymi właścicielami standaryzacji i TWI.

W efekcie rola lidera z TWI w Toyota została wzmocniona i osadzona w strukturze organizacyjnej.

Standaryzacja pracy w Toyota i w TWI – co się zmieniło?

| Obszar | TWI | Toyota |

|---|---|---|

| Doskonalenie metody pracy | Job Methods | 3 narzędzia standard work (zdolności, kombinacja, analiza)

SMED – skracanie czasów przezbrojeń |

| Instrukcja stanowiskowa | Job Breakdown Sheet | APS (czas + wizualizacja) |

| Metoda szkolenia | 4 kroki TWI | Uczenie krok-po-kroku |

| Rola lidera | brygadzista | team leader / group leader |

| Priorytet | poprawa metody | takt, balans, przepływ, kaizen |

Toyota nie wdrożyła TWI „jeden do jednego”. Zamiast tego:

-

przyjęła logikę TWI,

-

dostosowała ją do własnej filozofii,

-

rozszerzyła narzędzia,

-

i powiązała je z przepływem oraz strukturą liderów.

Najważniejsza lekcja:

TWI jest frameworkiem, który należy dostosować do rzeczywistości firmy.

Metoda ma wspierać proces – a nie odwrotnie.

Dlatego organizacje nie powinny implementować TWI ortodoksyjnie, lecz traktować je jako punkt wyjścia, który musi ewoluować wraz z potrzebami operacji. Toyota tak właśnie zrobiła — i dzięki temu stworzyła system światowej klasy.

Ewolucja programu TWI w czasach współczesnych

Choć program Training Within Industry (TWI) powstał podczas II wojny światowej, jego metodyka okazała się trwała i skuteczna. W wielu organizacjach stanowi fundament współczesnej standaryzacji pracy. Co szczególnie istotne, TWI nie pozostał niezmieniony. Ewoluował, dostosowując się do specyfiki branż, poziomu automatyzacji procesów oraz wymagań systemów zarządzania jakością. W niektórych obszarach został przetworzony w nowe narzędzia stosowane obecnie w przemyśle.

Poniżej przedstawiono główne kierunki tej ewolucji.

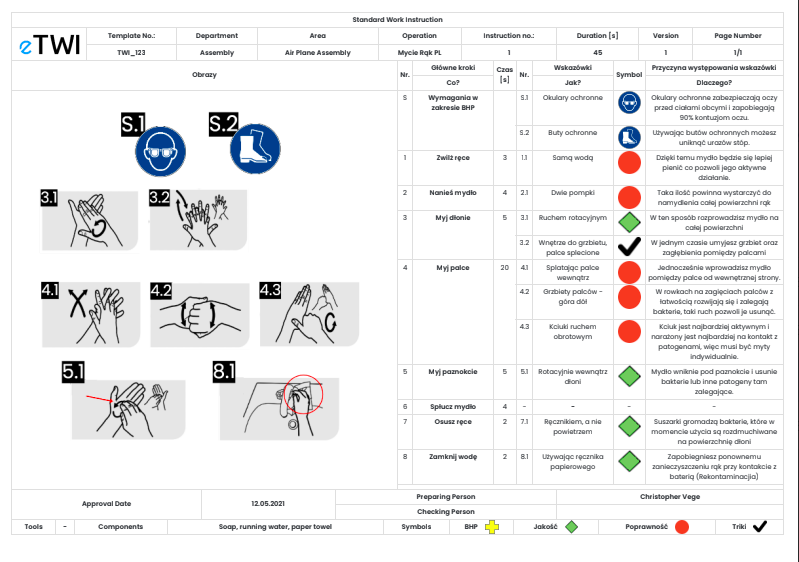

Job Breakdown Sheet → Arkusz Pracy Standaryzowanej → Instrukcja TWI

Toyota zaadaptowała Arkusz Podziału Pracy (JBS) na narzędzie, które nazwała Arkusz Pracy Standaryzowanej (APS), rozszerzając je o rysunki lub zdjęcia zwiększające jednoznaczność instrukcji. Współcześnie w wielu organizacjach APS funkcjonuje jako Instrukcja TWI, która wykorzystywana jest jako:

-

instrukcja stanowiskowa,

-

narzędzie do szkolenia,

-

podstawa zapisania standardu pracy,

-

podstawa audytów ISO, IATF, VDA.

Oznacza to, że Job Breakdown Sheet i podejście w Toyota zostało obecnie połączone w jeden standardowy dokument – Instrukcję TWI. TWI z narzędzia szkoleniowego stało się narzędziem budowania, dokumentowania i utrzymywania standardów pracy.

Przykładowa instrukcja TWI – operacja mycia rąk (źródło)

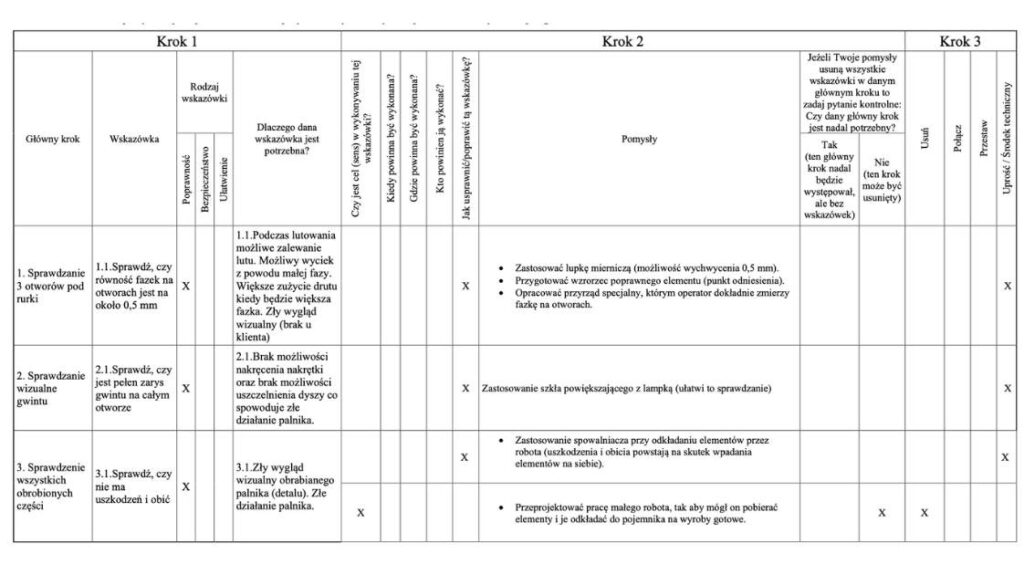

Job Instruction + Job Methods → Poka Yoke Generator Sheet

Oryginalna metoda TWI Job Methods była narzędziem doskonalenia pracy poprzez:

-

podział pracy na zabiegi,

-

zadawanie pytań 5W1H,

-

generowanie usprawnień.

W praktyce szkoleniowej, szczególne znaczenie ma analiza przyczyn oraz wskazówek. Wskazówki używane są w podziale pracy w TWI Instruowanie Pracowników. Liczba wskazówek silnie koreluje z ryzykiem i złożonością pracy. Im mniej wskazówek, tym proces jest bardziej bezpieczny, stabilny i łatwiejszy do nauczenia.

W Leantrix rozwinięto to podejście jako Poka Yoke Generator Sheet, który integruje:

-

Job Breakdown Sheet (kroki, wskazówki, przyczyny),

-

logikę pytań 5W1H z Job Methods,

-

analizę wskazówek.

Jest to naturalna ewolucja TWI, łącząca standard pracy, doskonalenie i redukcję zmienności. Podejście to jest wykorzystywane w organizacjach o zróżnicowanym profilu działalności, co potwierdza uniwersalność fundamentów TWI. Zaletą tego podejścia jest to, że nie ma potrzeby tworzenia nowego podziału pracy po wykonaniu Instrukcji TWI – wystarczy tylko wykorzystać podział pracy na główne kroki, wskazówki oraz przyczyny występowania wskazówek.

Zmodyfikowana metoda doskonalenia – TWI Job Methods połączone z podziałem pracy TWI Job Instruction

Jest to zbieżne z podejściem Toyota, które w swoich narzędziach doskonalących również ominęła zapisywanie przechodzenia z miejsce na miejsce jako zabieg, a zobrazowało przemieszczanie jako czas w dokumentacji.

Job Instruction (TWI IP) oryginalnie → zbyt duża rygorystyczność metody

Oryginalna metoda TWI Job Instruction koncentrowała się na dobrym przygotowaniu instruktora, zrozumieniu pracy oraz umiejętności komunikacji kroków, punktów kluczowych i przyczyn. Toyota zmodyfikowała ją, wprowadzając szkolenie krok po kroku, w którym pracownik uczy się sekwencyjnie fragmentów operacji i wykonuje je pod nadzorem lidera. To podejście było możliwe do zrealizowania głównie w produkcji liniowej.

Od początku XXI wieku wiele organizacji nadmiernie sformalizowało TWI IP, wprowadzając sztywne reguły (np. 3-krotna demonstracja przez instruktora i 4-krotne powtórzenie przez pracownika). Model ten w wielu przypadkach okazał się mało użyteczny, szczególnie w procesach zautomatyzowanych i w procesach o wysokiej zmienności.

W praktyce najważniejsze pozostają:

-

logiczny podział pracy,

-

umiejętność przekazywania wiedzy,

-

elastyczność w dostosowaniu metody do specyfiki.

Dlatego coraz częściej powraca się do podejścia bliższego oryginalnemu TWI, w którym priorytetem jest jakość uczenia, a nie sztywność schematu. Takie podejście o wiele łatwiej skalować w organizacji, aniżeli rygorystycznie wprowadzać metodę, która w wielu przypadkach powoduje trudność w zastosowaniu.

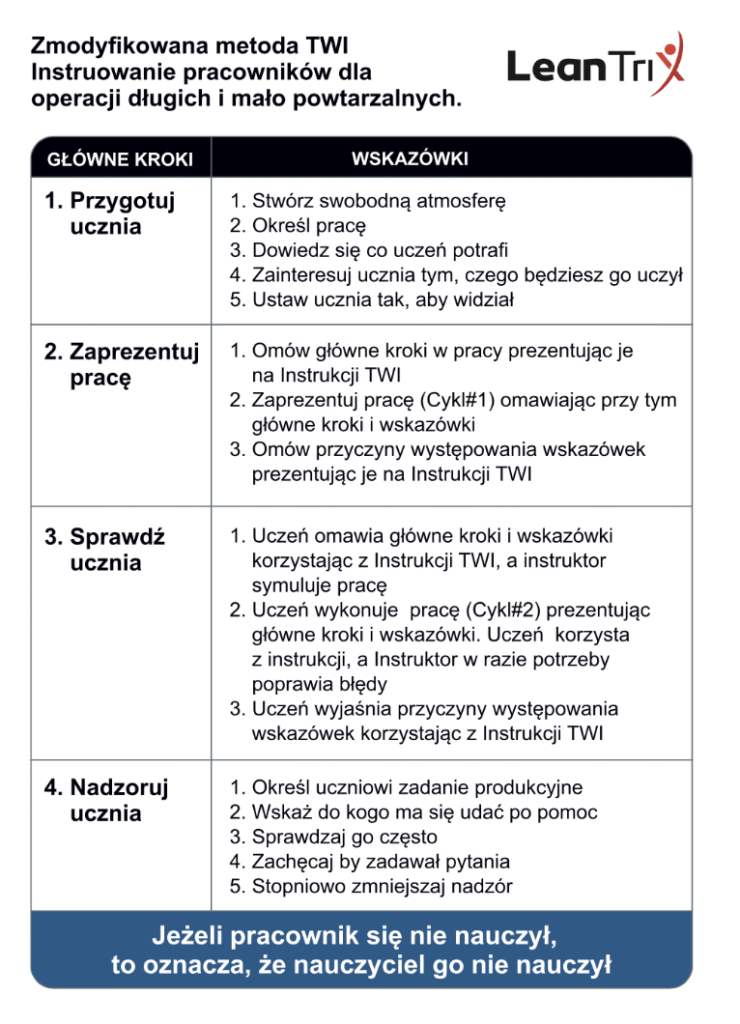

Standardowa metoda TWI IP z II Wojny Światowej vs obecnie używana metoda TWI Instruownaie Pracowników

Job Instruction w procesach manualnych → zastosowanie w procesach zautomatyzowanych

W latach 40. procesy automatyczne w praktyce nie występowały, dlatego TWI Job Instruction powstało z myślą o operacjach manualnych. Współcześnie znaczna część pracy na liniach produkcyjnych wykonywana jest przez maszyny, roboty i automaty. Klasyczny model TWI IP okazał się mało efektywny w takim środowisku.

Praktyka pokazuje, że najlepsze rezultaty w procesach automatycznych daje podejście oparte na:

-

mocnym nacisku na Job Breakdown / instrukcję TWI,

-

krótkim cyklu szkolenia (1 demonstracja + 1 wykonanie),

-

koncentracji na reakcji na odchylenia,

-

powiązaniu z Jidoka i rozwiązywaniem problemów.

W Leantrix opracowano zmodyfikowaną wersję TWI IP, która umożliwia skuteczne szkolenie w środowisku zautomatyzowanym przy minimalizacji czasu instruktażu i maksymalizacji standaryzacji. Jest to kolejny dowód jak metoda TWI Instruowanie Pracowników ewoluuje.

Job Methods poza produkcją → logistyka, biuro, usługi

Metoda Job Methods okazała się narzędziem uniwersalnym, które dobrze sprawdza się poza środowiskiem produkcyjnym. Dzięki podziałowi pracy na zabiegi oraz analizie 5W1H może być stosowana w:

-

logistyce (praca wózka widłowego, kompletacja),

-

usługach,

-

pracy biurowej,

-

centrach usług wspólnych (SSC),

-

procesach administracyjnych.

Job Methods jest zatem najbardziej ponadbranżowym komponentem TWI. Co istotne, wiele typowych narzędzi stosowanych w Toyocie, takich jak Standard Work Combination Table, nie ma zastosowania w środowiskach usługowych czy logistycznych, podczas gdy Job Methods działa tam wyjątkowo dobrze.

Standaryzacja pracy w Toyota, TWI oraz obecnie – podsumowanie

Ewolucja standaryzacji pracy w TWI, w Toyocie i w przemyśle pokazuje, że TWI jest fundamentem standaryzacji pracy, który należy adaptować do specyfiki organizacji i rodzaju procesów. Toyota sama dokonała takiej adaptacji, modyfikując TWI i integrując je z własnym systemem produkcyjnym, w tym z elementami TT, CT i balansowaniem produkcji.

Najważniejsze zasady pozostają niezmienne:

-

podział pracy,

-

strukturalne uczenie,

-

doskonalenie poprzez analizę.

Jednocześnie forma i narzędzia powinny wynikać ze specyfiki firmy. Dobrze wdrożone TWI nie jest celem samym w sobie. Jest mechanizmem myślenia o pracy, ludziach i doskonaleniu. Z tego powodu kopiowanie rozwiązań Toyoty jeden do jednego bez zrozumienia kontekstu jest nieefektywne. TWI powinno być traktowane jako punkt wyjścia i dopasowywane do potrzeb organizacji, podobnie jak zrobiła to Toyota.

Tak rozumiane TWI może stać się fundamentem budowania systemów zarządzania opartych na standaryzacji pracy, ukierunkowanych na stabilność, rozwój pracowników i doskonalenie procesów. Standaryzacja pracy w Toyota pozostaje wzorem dla wielu organizacji, ale również należy ją dostosowywać do specyfiki firmy.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.

Praktyk programu Training Within Industry i Lean Management.

Wykłada na Wyższej Szkole Bankowej we Wrocławiu. Jest autorem i współautorem kilku pozycji literaturowych poświęconych programowi TWI.

Obecnie pełni funkcję partnera zarządzającego w firmie LeanTrix, jak i master Trenera Na Europę. Dodatkowo zaangażowany jest w projekty takie eTWI System i Lean Community

Prowadził projekty między innymi dla: Lotte Wedel, Danone, Kompania Piwowarska, eobuwie.pl, Arvato, Whirlpool, B/S/H, Geberit, RECARO, Tenneco, Sumitomo Electric, Stadler, Vesuvius Poland