Metoda 5 Why (z ang. 5 Whys, pol. 5 razy dlaczego, niekiedy zapisywane także jako 5 razy Why lub 5 dlaczego) to prosta, ale potężna technika analizy problemów, opracowana w koncernie Toyota. Jej istota polega na zadawaniu pytania „dlaczego?” kolejno kilka razy (zazwyczaj pięć) w celu dotarcia do pierwotnej przyczyny źródłowej problemu, zamiast poprzestawania na objawach. Dzięki takiemu podejściu możliwe jest skuteczne wyeliminowanie źródła kłopotu i zapobieżenie jego nawrotom, a nie tylko tymczasowe maskowanie skutków. Metoda 5 Why stanowi jedno z fundamentalnych narzędzi Lean Management (szczupłego zarządzania) i do dziś pozostaje kluczowym elementem kultury ciągłego doskonalenia wywodzącej się z Toyota Production System. Często stosuje się ją w połączeniu z innym narzędziem analizy przyczyn – diagramem Ishikawy (diagramem rybich ości) – aby dokładniej zidentyfikować i usunąć problemy u ich podstaw. W poniższym artykule przyjrzymy się bliżej, na czym polega technika 5 Why, jaka jest jej historia i zastosowanie, zademonstrujemy przykład analizy 5 razy „dlaczego”, a także omówimy, jak metoda 5 Why łączy się z diagramem Ishikawy.

Czym jest metoda 5 Why (5 razy „dlaczego”)?

Metoda 5 Why (znana też jako 5xWhy, zasada 5 Why czy analiza 5 Why) to praktyka rozwiązywania problemów polegająca na wielokrotnym dopytywaniu o przyczynę obserwowanego zjawiska. Jak wskazuje nazwa, pytanie „dlaczego?” zadawane jest zwykle pięć razy, nim uzyskamy odpowiedź ujawniającą pierwotną przyczynę kłopotu. W praktyce liczba potrzebnych pytań bywa mniejsza lub większa od pięciu – istotą jest dotrzeć do sedna problemu, niezależnie czy wymaga to trzech czy siedmiu iteracji. Ważne, aby nie zatrzymywać się zbyt wcześnie i nie uznać powierzchownej odpowiedzi za ostateczną – celem analizy 5 Why jest uzyskanie prawdziwej odpowiedzi, a nie osiągnięcie konkretnej liczby zapytań.

Metoda 5 Why jest najskuteczniejsza, gdy w analizę zaangażowane są osoby posiadające praktyczne doświadczenie z danym procesem lub problemem. Odpowiedzi powinny opierać się na faktach i rzeczywistych danych, a nie na przypuszczeniach – dzięki temu analiza odzwierciedla prawdziwy przebieg zdarzeń, zamiast potencjalnych scenariuszy. Jeśli zespół ma trudność z udzieleniem kolejnej odpowiedzi na pytanie „dlaczego?”, to znak, że prawdopodobnie dotarł już do rzeczywistej przyczyny źródłowej. Gdy taka pierwotna przyczyna zostanie znaleziona, kluczowe jest zaplanowanie i wdrożenie środka zaradczego, który zapobiegnie ponownemu pojawieniu się problemu – innymi słowy trwałe rozwiązanie, zamiast doraźnego usuwania symptomów. Środkiem zaradczym będą zazwyczaj zmiany w procesie lub działania korekcyjne eliminujące zidentyfikowaną przyczynę.

Warto podkreślić, że liczba „5” w nazwie metody jest umowna. Czasem udaje się dotrzeć do sedna już po kilkukrotnym zapytaniu „dlaczego?”, kiedy indziej potrzeba więcej dociekliwości. Przykładowo, jeśli problem jest stosunkowo prosty, to już trzykrotne spytanie „dlaczego” może ujawnić jego źródło; gdy jednak mamy do czynienia z bardziej złożoną sprawą, pytań może być nawet siedem czy osiem. Najważniejsze, by nie poprzestać zbyt wcześnie i drążyć temat tak długo, aż zespół będzie pewny, że odkrył rzeczywistą, pierwotną przyczynę. Jak ujął to jeden z twórców tej metody, Sakichi Toyoda:

„Kiedy pojawia się problem, zapytaj pięć razy dlaczego, aby znaleźć jego źródło, a następnie wprowadź coś, co zapobiegnie ponownemu pojawieniu się problemu.” – Sakichi Toyoda

Powyższa zasada – często nazywana techniką 5 Why – była przełomowa w podejściu Toyoty do rozwiązywania problemów u źródła. Zanim przejdziemy do historii jej powstania, podsumujmy główne zalety takiego podejścia:

Prostota i szybkość działania: Metoda 5 Why jest łatwa do zrozumienia i zastosowania – nie wymaga skomplikowanych narzędzi ani specjalistycznego szkolenia. Dzięki temu pozwala szybko zidentyfikować przyczynę problemu poprzez koncentrację na kolejnych odpowiedziach na proste pytanie „dlaczego”.

Dociekliwość zamiast pozorów: Powtarzając pytanie, zespół jest zmuszony do głębszej analizy problemu i wyjścia poza oczywiste, powierzchowne symptomy. Zapobiega to sytuacji, w której skupiamy się na objawach zamiast przyczynach i dzięki temu proponowane rozwiązania mają charakter trwały.

Niskie koszty wdrożenia: Analiza 5 Why nie wymaga rozbudowanych procedur ani kosztownych systemów – wystarczy kartka papieru lub tablica i skupienie zespołu na szukaniu przyczyny. To czyni tę metodę bardzo efektywną kosztowo i dostępną praktycznie dla każdego.

Uniwersalność zastosowań: Choć wywodzi się z przemysłu motoryzacyjnego, 5 Why z powodzeniem stosuje się w różnych branżach – od produkcji, przez usługi, IT, po zarządzanie projektami czy codzienne sytuacje życiowe. Wszędzie tam, gdzie pojawiają się problemy wymagające rozwiązania u podstaw, pytanie „dlaczego?” pozostaje tak samo użyteczne.

Podsumowując, metoda 5 razy „dlaczego” to fundamentalna zasada skutecznego rozwiązywania problemów: koncentruj się na znalezieniu przyczyny pierwotnej, a nie tylko gaszeniu pożarów. Poniżej przybliżymy genealogię tej techniki oraz zobrazujemy jej działanie na konkretnym przykładzie.

Historia i pochodzenie metody 5 Why

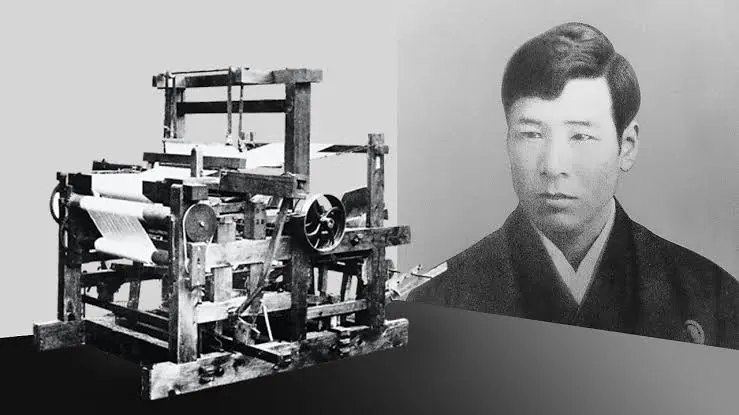

Koncepcja 5 Why narodziła się w Japonii, a jej twórcą był Sakichi Toyoda – legendarny wynalazca i przedsiębiorca, założyciel firmy, z której później wyłoniła się Toyota Motor Corporation. Sakichi Toyoda już na początku XX wieku kładł nacisk na dociekanie przyczyn problemów produkcyjnych. Zasłynął m.in. z wynalezienia automatycznego krosna tkackiego z mechanizmem autostop reagującym na zerwanie nici – to urządzenie automatycznie zatrzymywało maszynę, zapobiegając produkcji wadliwego materiału. Ta innowacja odzwierciedlała filozofię Toyody: nie godzić się na złą jakość i eliminować przyczyny problemów tak wcześnie, jak to możliwe.

Sakichi Toyoda – Narodzenie Metody 5 x dlaczego

Po śmierci Sakichiego w 1930 r. stery firmy przejął jego syn Kiichiro Toyoda. To Kiichiro przekształcił przedsiębiorstwo w producenta samochodów – założył nową spółkę pod nazwą Toyota. Dostrzegł on uniwersalność metody 5 Why i uznał, że można ją z powodzeniem zastosować w każdej dziedzinie działalności, w tym w nowo powstającej fabryce samochodów. Innymi słowy, „5 razy dlaczego” zostało przeniesione z przemysłu tkackiego do motoryzacyjnego, stając się integralną częścią filozofii zarządzania Toyoty.

Kolejną kluczową postacią w rozwoju tej metody był Taiichi Ohno – inżynier nazywany architektem Systemu Produkcyjnego Toyoty (TPS). To on w latach 50. XX w. rozwinął i formalnie wdrożył technikę 5 Why na szeroką skalę w japońskich fabrykach. Ohno opisywał zadawanie pięciokrotnego „dlaczego” jako podstawę naukowego podejścia Toyoty do rozwiązywania problemów. „Prawdę mówiąc, System Produkcyjny Toyoty został zbudowany w oparciu o praktykę i ewolucję tego naukowego podejścia. Pytając pięć razy dlaczego i odpowiadając na nie za każdym razem, możemy dotrzeć do prawdziwej przyczyny problemu, która często ukryta jest za bardziej oczywistymi objawami” – pisał Taiichi Ohno w swojej głośnej książce Toyota Production System: Beyond Large-Scale Production. Ta filozofia znalazła odzwierciedlenie w codziennych działaniach firmy: kierownictwo Toyoty zachęcało pracowników do osobistego schodzenia na halę produkcyjną (zasada „idź i zobacz”), by na własne oczy zrozumieć sytuację i zadać właściwe pytania, zamiast polegać na przypuszczeniach.

Taichii Ohno – Metoda 5 Why

W latach 70. metoda 5 Why stała się powszechnie znana w przemyśle motoryzacyjnym i zaczęła przenikać do innych sektorów. Toyota stosuje ją niezmiennie do dziś przy rozwiązywaniu problemów na liniach produkcyjnych. Z czasem narzędzie to zyskało popularność globalnie – zostało zaadaptowane w ramach koncepcji Kaizen, w metodologii Six Sigma, a także w szeroko pojętym lean manufacturing (odchudzonej produkcji) jako jedno z podstawowych narzędzi ciągłego doskonalenia. Dziś ciężko znaleźć szkolenie z zakresu Lean Management czy zarządzania jakością, na którym nie omawiano by techniki 5 Why. Programy szkoleniowe z Lean manufacturing zazwyczaj obejmują moduł rozwiązywania problemów, gdzie 5 Why przedstawiane jest obok takich metod jak diagram Ishikawy, cykl PDCA czy raport A3. Nic dziwnego – „5 Why Toyota” stało się synonimem dociekania przyczyn źródłowych i emblematu podejścia Toyoty do jakości.

Warto dodać, że sam Taiichi Ohno zilustrował działanie metody 5 Why na prostym przykładzie z życia fabrycznego. Opisał on sytuację, w której pewien robot na linii produkcyjnej niespodziewanie się zatrzymał. Dzięki konsekwentnemu zadawaniu pytań „dlaczego?” zespołowi udało się dojść do ukrytej przyczyny awarii. Poniżej przedstawiamy ten klasyczny przykład analizy 5 razy „dlaczego” krok po kroku.

Przykład zastosowania 5 Why – studium przypadku

Załóżmy, że doszło do nieoczekiwanej awarii robota przemysłowego na linii produkcyjnej. Kierownik zespołu rozpoczyna analizę metodą 5 Why, zadając kolejne pytania:

Dlaczego robot się zatrzymał?

Ponieważ obwód elektryczny został przeciążony, co spowodowało przepalenie bezpiecznika.Dlaczego doszło do przeciążenia obwodu?

Ponieważ łożyska w mechanizmie robota nie były dostatecznie nasmarowane, w wyniku czego zatarły się i zablokowały ruch.Dlaczego łożyska nie były odpowiednio nasmarowane?

Ponieważ pompa olejowa w robocie nie tłoczyła wystarczającej ilości oleju do smarowania.Dlaczego pompa oleju nie tłoczyła wystarczającej ilości oleju?

Ponieważ wlot pompy był zatkany metalowymi wiórami (opiłkami metalu).Dlaczego wlot pompy został zatkany wiórami metalu?

Ponieważ na pompie brakowało filtra, który wychwyciłby zanieczyszczenia.

Dzięki pięciokrotnemu pytaniu „dlaczego” zespół odkrył rzeczywistą przyczynę awarii – brak filtra na pompie olejowej. Gdyby poprzestano na pierwszym czy drugim pytaniu, podjęte działania zapewne rozwiązałyby tylko objaw problemu. Na przykład, bez dogłębnej analizy technicy mogliby po prostu wymienić przepalony bezpiecznik lub zapieczony wał łożyska i ponownie uruchomić robota. Wówczas jednak usterka wkrótce pojawiłaby się ponownie, gdyż nie usunięto by źródła kłopotu. Dopiero dodanie brakującego filtra (i oczywiście wymiana lub czyszczenie zatartego podzespołu) stanowi trwałe rozwiązanie – zapobiega ponownemu przedostawaniu się metalowych opiłków do pompy i chroni urządzenie przed przeciążeniem w przyszłości.

Co więcej, analiza nie musi kończyć się na pięciu pytaniach. W naszym przykładzie można by zapytać dalej: „Dlaczego na pompie nie było filtra od początku? Czy był on pominięty w projekcie maszyny, czy został usunięty wskutek zaniedbania?”. Takie dodatkowe pytania mogłyby doprowadzić do jeszcze głębszych wniosków – np. konieczności ulepszenia procedur konserwacji albo zmian w projekcie urządzenia. Jak widać, metoda 5 Why jest elastyczna i pozwala drążyć temat tak długo, jak to potrzebne, aby zagwarantować, że dany problem nie powróci.

Powyższe studium przypadku z Toyoty obrazuje typowe zastosowanie techniki 5 Why w utrzymaniu ruchu. Oczywiście metoda ta sprawdza się nie tylko przy awariach maszyn – z powodzeniem wykorzystuje się ją np. do analiz błędów produkcyjnych, opóźnień projektowych, problemów z jakością usług, a nawet w życiu codziennym (np. dociekanie, dlaczego domowy budżet wymknął się spod kontroli). Najważniejsze jest właściwe zdefiniowanie problemu i zdyscyplinowane zadawanie kolejnych pytań „dlaczego”, aż do uzyskania satysfakcjonującej odpowiedzi. W następnej sekcji przedstawiamy strukturę takiej analizy krok po kroku.

Analiza 5 x dlaczego – jak zastosować tę technikę krok po kroku

Choć metoda 5 Why z pozoru jest bardzo prosta, warto stosować ją w sposób ustrukturyzowany, zwłaszcza gdy problem dotyczy bardziej złożonego procesu. Poniżej przedstawiamy kroki postępowania rekomendowane przy przeprowadzaniu analizy 5 Why w organizacji:

Zbierz właściwy zespół. Zaangażuj osoby z różnych działów, które znają specyfikę problemu i procesu dotkniętego usterką. Ważne, aby w grupie znalazły się kompetencje techniczne i doświadczenie związane z analizowanym zagadnieniem. Najlepiej, jeśli zespół będzie interdyscyplinarny (np. 4–7 osób) – różne punkty widzenia pomogą lepiej zrozumieć problem i zweryfikować wzajemnie swoje spostrzeżenia. Ustal również facylitatora – osobę, która pokieruje dyskusją, zadba o trzymanie się tematu i będzie stymulować dociekanie przyczyn, a nie szukanie winnych.

Jasno zdefiniuj problem. Opisz dokładnie, na czym polega zaistniały problem, gdzie i kiedy się pojawia oraz jaki ma wpływ na proces lub wyniki. Jeśli to możliwe, zaobserwuj problem w rzeczywistości (np. na hali produkcyjnej lub w systemie IT) i zbierz fakty, które pomogą go scharakteryzować. Przykładowo, problemem może być „zespół wsparcia technicznego nie osiąga założonego czasu reakcji na zgłoszenia” albo „wersja 2.1 oprogramowania generuje zbyt wiele błędów przy eksporcie danych”. Dobra definicja problemu posłuży jako punkt wyjścia do zadawania pytań „dlaczego”. Warto ją zapisać (np. na tablicy lub w formularzu analizy) tak, aby wszyscy członkowie zespołu mieli ten sam obraz sytuacji.

Zadaj pierwsze pytanie „dlaczego”. Mając zdefiniowany problem, zapytaj zespół: „Dlaczego ten problem się pojawia?”. To pozornie proste pytanie wymaga wnikliwej dyskusji. Szukajcie faktycznych przyczyn – odpowiedzi powinny wynikać z dostępnych danych lub obserwacji, a nie przypuszczeń. Często pojawi się więcej niż jedna odpowiedź (przyczyna) – zanotujcie wszystkie w formie krótkich, konkretnych stwierdzeń (lepiej: „liczba zgłoszeń przekracza wydajność zespołu” niż ogólne „przeciążenie pracą”). Jeśli odpowiedzi po pierwszym „dlaczego” wskazują kilka potencjalnych kierunków, możecie zdecydować się analizować każdy z nich osobno lub skupić na najbardziej prawdopodobnym.

Pytaj „dlaczego” jeszcze cztery razy (lub tyle, ile potrzeba). Dla każdej uzyskanej wcześniej odpowiedzi (przyczyny) ponownie zadaj pytanie „dlaczego tak się dzieje?”. Innymi słowy, bierz każdą z zidentyfikowanych przyczyn i drąż dalej, pytając, co ją spowodowało. Za każdym razem formułuj pytanie w nawiązaniu do poprzedniej odpowiedzi i staraj się przechodzić płynnie do kolejnych poziomów szczegółowości. Kontynuuj tę sekwencję pytań do momentu, w którym zespół dojdzie do wniosku, że dalsze pytania nie mają sensu – tzn. uzyskana odpowiedź wskazuje na przyczynę źródłową, na którą można już oddziaływać (np. wadliwa procedura, brak szkolenia, błąd konstrukcyjny itp.). Pamiętaj, że „pięć” to tylko liczba umowna – jeśli cztery pytania wystarczą, by znaleźć sedno, możesz zakończyć na czterech; jeśli potrzeba siedem – kontynuuj zadawanie pytań, dopóki nie dojdziesz do właściwego wniosku.

Zidentyfikuj pierwotną przyczynę (lub przyczyny). Przełomowym momentem jest dotarcie do odpowiedzi, na którą nie da się już sensownie odpowiedzieć kolejnym „dlaczego” – to znak, że prawdopodobnie znaleźliście rdzeń problemu. Czasami może istnieć więcej niż jedna pierwotna przyczyna – jeśli tak, warto przeanalizować każdą ścieżkę oddzielnie. Kiedy lista potencjalnych root cause jest gotowa, oceńcie wspólnie, które z nich mają największy wpływ na badany problem i wymagają podjęcia działania w pierwszej kolejności.

Wdrażaj działania korygujące (środki zaradcze). Gdy znacie już prawdziwą przyczynę, opracujcie konkretny plan działań naprawczych, aby usunąć tę przyczynę i zapobiec powtórzeniu się problemu. Ważne jest zaangażowanie całego zespołu w wymyślenie najlepszego rozwiązania – takiego, które nie tylko przywróci status quo, ale i sprawi, że problem nie wróci. Po wdrożeniu uzgodnionych działań (np. zmiana procesu, dodatkowe szkolenie pracowników, korekta dokumentacji czy montaż brakującego filtra) monitorujcie efekty. Dobrą praktyką jest ustalenie mierników sukcesu i po pewnym czasie ponowne spotkanie zespołu, by sprawdzić, czy działania przyniosły oczekiwany skutek. Jeśli problem nadal występuje – być może analiza nie dotarła do właściwej przyczyny lub zaproponowane środki były niewystarczające, wtedy proces 5 Why należy powtórzyć.

Udokumentuj i wyciągnij wnioski. Po zakończeniu analizy warto przygotować raport (np. w formie formularza 5Why lub sekcji raportu A3) opisujący cały przebieg dociekania: zdefiniowany problem, zadane pytania, uzyskane odpowiedzi, zidentyfikowane przyczyny pierwotne oraz podjęte działania zaradcze. Taki dokument powinien być następnie rozdzielony w organizacji – podzielenie się wnioskami z szerszym gronem pozwoli uczyć się na błędach i zapobiegnie wystąpieniu podobnych problemów w innych obszarach. Transparentna komunikacja i zachowanie wiedzy z analizy są nieodzowne, by organizacja mogła doskonalić swoje procesy.

Stosując powyższe kroki, analiza 5 Why staje się częścią systemowego podejścia do rozwiązywania problemów. Warto zauważyć, że często wykorzystywana jest ona wraz z innymi narzędziami jakości – jak diagram Ishikawy czy cykl PDCA – tworząc spójny proces dochodzenia do przyczyn i wdrażania usprawnień (przykładem takiej integracji jest raport A3, omawiany w dalszej części artykułu).

5 x dlaczego w Toyocie, Lean management i Six Sigma

Metoda 5 Why odegrała kluczową rolę w sukcesie Toyoty i stała się jednym z filarów Toyota Production System oraz szerzej – Lean management. Jak wspomniano, już w latach 50. Taiichi Ohno uczynił z niej podstawowe narzędzie w japońskich fabrykach. Dzięki prostej formule „pięć razy dlaczego” Toyota mogła konsekwentnie eliminować źródła problemów, co przełożyło się na słynną niezawodność i jakość jej produktów. Filozofia 5 Why jest ściśle powiązana z koncepcją Jidoka (autonomizacji) – jednym z dwóch głównych filarów domu Toyoty, obok Just-in-Time. Jidoka zakłada, że proces powinien sam się zatrzymać, gdy pojawi się defekt, aby nie produkować braków. Następnie zespół powinien wspólnie rozwiązać problem u źródła, zanim wznowi produkcję. W praktyce właśnie diagram Ishikawy i 5Why to podstawowe narzędzia Toyoty realizujące filozofię Jidoka w zakresie poszukiwania przyczyn problemów.

Od lat 70. podejście Toyoty zaczęły przejmować zachodnie firmy w ramach ruchu Lean manufacturing (szczupłego wytwarzania) i Total Quality Management. Analiza 5 Why stała się popularna na całym świecie – jest stosowana w przemyśle motoryzacyjnym, lotniczym, elektronicznym, w logistyce, służbie zdrowia, IT i wielu innych branżach. W ramach Six Sigma (metodyki doskonalenia jakości) 5 Why bywa wykorzystywane jako jedno z narzędzi etapu Analyze (analiza przyczyn) w cyklu DMAIC. Również w filozofii Kaizen – ciągłego doskonalenia – zaleca się dociekanie „5 razy dlaczego” zamiast zadowalania się pierwszą napotkaną odpowiedzią.

Obecnie technika 5 Why jest stałym elementem szkoleń Lean na całym świecie. Uczestnicy kursów uczą się, jak w praktyce definiować problemy i stosować pytania „dlaczego” do ich rozwiązywania. Jak pokazują programy szkoleń z Lean Manufacturing, narzędzia 5 Why i diagram Ishikawy często prezentowane są razem jako podstawowe metody rozwiązywania problemów i analizy przyczynowo-skutkowej. Wielu trenerów Lean podkreśla, że proaktywne podejście do problemów – polegające na drążeniu źródeł (5 Why) i angażowaniu pracowników w ich usunięcie – buduje kulturę organizacyjną nastawioną na jakość i ciągłe usprawnienia. Metoda 5 Why bywa też komponentem bardziej złożonych procedur, jak 8D (Eight Disciplines) czy wspomniany raport A3, gdzie służy do strukturyzowania części analitycznej raportu.

W potocznym języku można spotkać określenie „5 Why Toyota”, odnoszące się właśnie do oryginalnej praktyki Toyoty w zadawaniu pięciokrotnego „dlaczego”. Termin ten podkreśla genezę metody i jej nierozerwalny związek z filozofią zarządzania Toyoty. Co warte zaznaczenia, kultura Toyoty kładzie nacisk nie tylko na samo narzędzie, ale także na postawę dociekliwości i zaangażowania: pracownicy są zachęcani do ciągłego pytania „dlaczego” przy każdej nieprawidłowości i wspólnego poszukiwania usprawnień, zamiast obwiniania się nawzajem. Takie podejście z czasem przeniknęło do tysięcy innych organizacji, które wdrażały u siebie systemy Lean i Six Sigma. Dziś analiza 5 Why jest uznawana za uniwersalne narzędzie usprawniania procesów – od fabryk po biura i usługi.

Diagram Ishikawy a metoda 5 Why – konkurenci czy partnerzy?

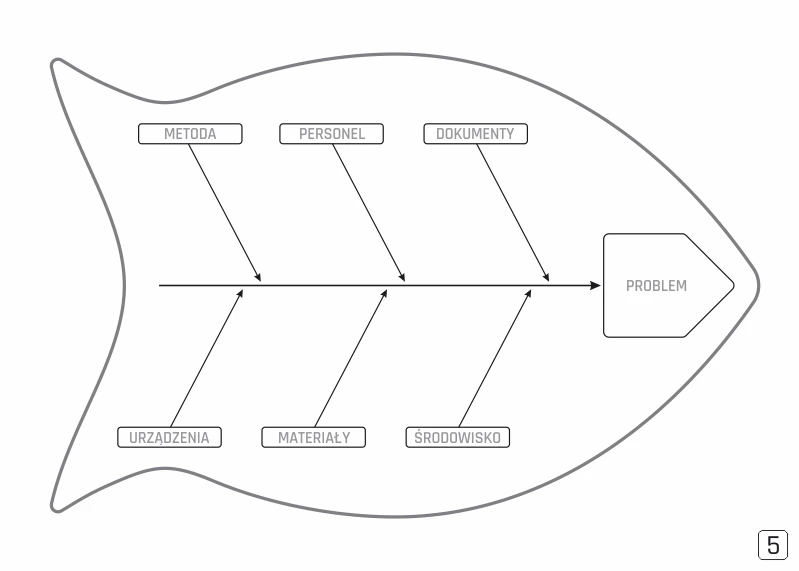

Diagram Ishikawy (zwany też diagramem rybiej ości lub diagramem przyczynowo-skutkowym) to kolejne klasyczne narzędzie analizy przyczyn problemów, często stosowane równolegle z 5 Why. Opracował go w latach 60. XX w. japoński inżynier jakości Kaoru Ishikawa. Podobnie jak metoda 5 Why, diagram Ishikawy służy do identyfikowania przyczyn, które mogą prowadzić do wystąpienia określonego problemu, ale robi to w inny sposób – poprzez rozbicie problemu na kategorie czynników wpływających na jego wystąpienie. Na szkielecie przypominającym ość ryby wypisuje się po jednej stronie problem (skutek), a od głównej osi odchodzą „ości” reprezentujące główne kategorie przyczyn. Klasycznie wykorzystuje się kategorie 5M (z ang. Man, Machine, Method, Material, Measurement, czyli ludzie, maszyny, metody/proces, materiały, pomiary) lub rozszerzone 6M (dodając Environment – otoczenie). Następnie dla każdej kategorii zespół burzą mózgów wyszukuje konkretne przyczyny pasujące do danej grupy i dopisuje je jako mniejsze gałązki (podprzyczyny) do odpowiedniej „ości”. W efekcie powstaje graficzna mapa potencjalnych przyczyn problemu, dająca przekrojowy obraz tego, co mogło pójść nie tak.

Diagram Ishikawy – Metoda 5 Why

Diagram Ishikawy znakomicie sprawdza się przy złożonych, wieloczynnikowych problemach, gdy podejrzewamy, że do jednego skutku mogło przyczynić się wiele niezależnych czynników. Pomaga on usystematyzować wiedzę zespołu i pogrupować różne wątki dyskusji, co ułatwia zrozumienie nawet bardzo skomplikowanych zagadnień. Ponieważ każda idea czy hipoteza ma swoje miejsce na schemacie, technika ta sprzyja włączaniu pomysłów wszystkich członków zespołu i dochodzeniu do konsensusu co do listy możliwych przyczyn. Samo tworzenie diagramu bywa cennym ćwiczeniem zespołowym – pozwala spojrzeć na problem z szerszej perspektywy i przeanalizować go wszechstronnie, zanim przejdzie się do weryfikacji poszczególnych hipotez.

Jak ma się do tego metoda 5 Why? W pewnym sensie 5 Why i diagram Ishikawy to komplementarne podejścia do analizy przyczynowo-skutkowej. 5 Why zagłębia się w jedną ścieżkę przyczyn, drążąc w głąb kolejnych powiązań przyczynowo-skutkowych, ale przez to może pominąć inne, równoległe czynniki niezwiązane z tą jedną ścieżką. Z kolei diagram Ishikawy bada szerokie spektrum możliwych przyczyn naraz, ale sam z siebie nie dociera do pierwotnej przyczyny – raczej identyfikuje kilka potencjalnych obszarów problemowych, które wymagają dalszej analizy. Można zatem powiedzieć, że diagram daje szeroki obraz problemu (breadth), a 5 Why – wchodzi w głębię jednej konkretnej przyczyny (depth).

Praktyczne zastosowanie

W praktyce oba narzędzia są często używane razem w ramach jednego procesu RCA (Root Cause Analysis). Typowe podejście to najpierw wykorzystanie diagramu Ishikawy do burzy mózgów – zespół mapuje wszystkie możliwe przyczyny w kategoriach na diagramie, aby mieć pewność, że żadna istotna hipoteza nie zostanie pominięta. Następnie, dla każdej z głównych przyczyn (lub dla najbardziej prawdopodobnych wytypowanych na diagramie) przeprowadza się dogłębną analizę metodą 5 Why – zadając sekwencję pytań „dlaczego”, by odsłonić ukryte mechanizmy prowadzące od tej przyczyny do obserwowanego problemu. Taka kombinacja zapewnia zarówno szerokie spojrzenie, jak i dociekliwość potrzebną do odkrycia prawdziwych źródeł kłopotów. Przykładowo, jeśli problemem jest opóźnienie dostaw do klienta, na diagramie Ishikawy zidentyfikujemy potencjalne przyczyny w kategoriach (ludzie – np. brak szkolenia; proces – np. nieskuteczne planowanie; maszyny – np. awarie pojazdów; itd.). Następnie dla każdej kluczowej gałęzi (np. „nieskuteczne planowanie”) zastosujemy 5 Why, pytając: „Dlaczego planowanie okazało się nieskuteczne?”, „Dlaczego harmonogram był nieadekwatny?” i tak dalej, aż dotrzemy do źródła (np. brak systemu informatycznego do prognozowania zamówień).

Organizacje, które wdrażają kulturę ciągłego doskonalenia, często standardowo łączą 5 Why i diagram Ishikawy w swoich procedurach rozwiązywania problemów. Przykładem jest wspomniany wcześniej raport A3 – zwięzły szablon raportowania problemów popularny w Lean management. W sekcji raportu A3 poświęconej analizie przyczyn zaleca się wykorzystać obu metod: zarówno wypisać przyczyny na diagramie Ishikawy, jak i przeprowadzić analizę 5 Why dla kluczowych czynników. Takie wielotorowe podejście zwiększa szanse, że żaden ważny aspekt nie zostanie pominięty, a wyciągnięte wnioski będą trafne i pełne.

Czy zatem istnieje konkurencja między tymi metodami? Raczej nie – każda z nich ma swoje mocne strony i ograniczenia. Diagram Ishikawy świetnie angażuje zespół i wizualizuje złożone problemy, ale może pozostawić nas z długą listą hipotez bez wskazania, która jest prawdziwą przyczyną. 5 Why natomiast błyskawicznie drąży do sedna konkretnego wątku, lecz jego skuteczność zależy od wiedzy i obiektywizmu osób prowadzących analizę (istnieje ryzyko, że skupią się na jednej ścieżce i zignorują inne). Dlatego najlepsi praktycy jakości rekomendują: stosuj obie metody komplementarnie. Przy prostych, jednowymiarowych problemach w zupełności wystarczy 5 Why. Gdy jednak sytuacja jest bardziej złożona – zacznij od szerokiej analizy (Ishikawa), a potem zagłębiaj wybrane wątki (5 Why). Takie połączenie pozwoli skutecznie i trwale rozwiązać problem, niezależnie od jego natury.

Podsumowanie

Metoda 5 Why (5 razy dlaczego) to niezwykle skuteczne, a zarazem nieskomplikowane narzędzie znajdowania przyczyn źródłowych problemów. Jej siła tkwi w prostym pytaniu „dlaczego?”, które – powtarzane konsekwentnie – zmusza do wyjścia poza oczywiste odpowiedzi i dotarcia do sedna sprawy. Technika ta wywodzi się z Toyoty, ale dawno przekroczyła bramy fabryk motoryzacyjnych – dziś jest stosowana w niezliczonych dziedzinach jako fundament ciągłego doskonalenia i zarządzania jakością. Historia 5 Why pokazuje, że nawet w dobie zaawansowanych technologii i analiz Big Data, podstawowe pytanie „dlaczego?” pozostaje kluczowym narzędziem ludzkiej dociekliwości.

W połączeniu z innymi metodami, takimi jak diagram Ishikawy, analiza 5 Why daje jeszcze lepsze rezultaty – pozwala zarówno szeroko spojrzeć na problem, jak i wnikliwie zbadać najważniejsze jego aspekty. Obie techniki wzajemnie się uzupełniają: jedna zapewnia szerokość analizy, druga głębokość. Dzięki temu organizacje, które wykorzystują je razem, potrafią szybciej i trafniej identyfikować przyczyny problemów, a następnie skutecznie je eliminować u podstaw.

Podsumowując, 5 Why to narzędzie uniwersalne – dziecinnie proste w użyciu, a jednocześnie niezwykle wartościowe. Pomaga budować kulturę, w której zamiast wskazywać palcem winnych, zespoły skupiają się na faktach i wspólnym dociekaniu przyczyn, by wyciągać wnioski na przyszłość. Niezależnie od tego, czy prowadzisz fabrykę, startup technologiczny czy zarządzasz małym zespołem, warto mieć w zanadrzu to pięciokrotne „dlaczego”. Może się okazać, że jest to klucz do trwałego rozwiązania wielu nurtujących Cię problemów.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.