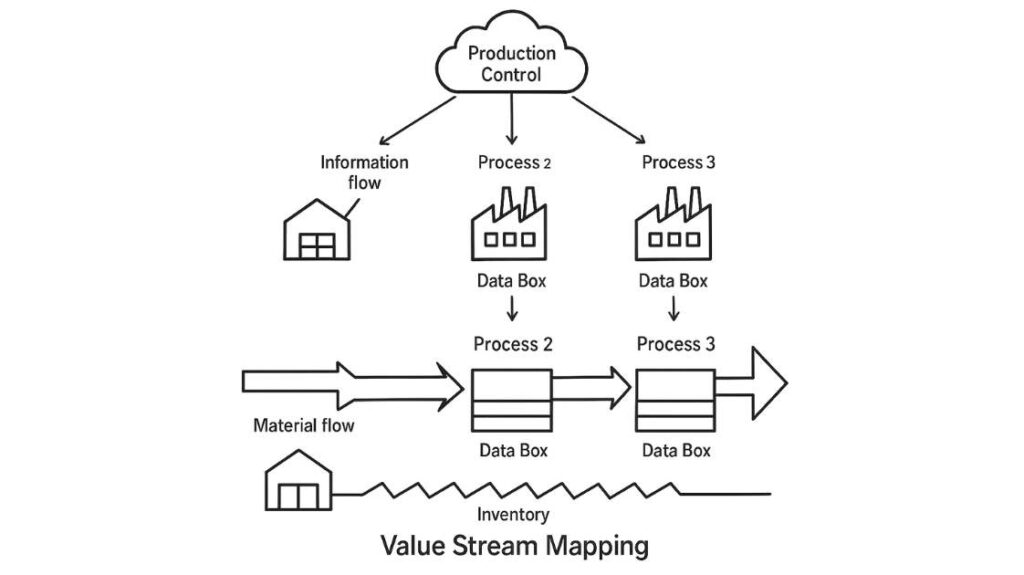

Mapowanie strumienia wartości nazywane jest skrótowo: VSM. VSM (z ang. Value Stream Mapping) to metoda graficznego przedstawiania wszystkich kroków procesu potrzebnych do dostarczenia produktu lub usługi klientowi. W praktyce VSM Map (pol. mapa strumienia wartości) przedstawia przepływ materiałów oraz informacji przez kolejne etapy procesu – od momentu pozyskania surowców aż do przekazania gotowego wyrobu odbiorcy. Mapowanie Strumienia Wartości pozwala zobrazować zarówno działania dodające wartość, jak i czynności, które tej wartości nie dodają (marnotrawstwa). Dzięki temu można łatwo dostrzec wąskie gardła, nadmiarowe zapasy, zbędne oczekiwanie czy inne problemy obniżające efektywność procesu. VSM jest kluczowym narzędziem Lean Management jak również Lean Six Sigma – pomaga firmom zrozumieć, jak wygląda ich obecny strumień wartości oraz zaprojektować ulepszony, usprawniony przebieg procesu. Jeśli zastanawiasz się: VSM – co to jest? – najkrótsza odpowiedź brzmi: to graficzna mapa procesu (Value Stream Map) ukazująca każdy krok i wszystkie przepływy związane z dostarczeniem wartości klientowi.

Mapowanie Strumienia Wartości VSM – Historia

Pierwsze znane diagramy obrazujące przepływ materiałów i informacji w procesach pojawiły się już w 1915 roku w publikacji Charlesa E. Knoeppela “Installing Efficiency Methods”. Jednak współczesna koncepcja Value Stream Mapping wywodzi się z Systemu Produkcyjnego Toyoty. Około 1980 roku Taiichi Ohno i Shigeo Shingo popularyzowali w Toyota Motor Corporation tworzenie tzw. map przepływu materiałów i informacji, które stały się prototypem dzisiejszych map VSM. Metoda ta okazała się niezwykle skuteczna w identyfikacji marnotrawstw i usprawnianiu procesów, co w dużej mierze przyczyniło się do sukcesów Toyoty w zakresie jakości i efektywności. W 1990 roku świat zachodni poznał bliżej VSM dzięki publikacji “Learning to See” autorstwa Mike’a Rothera i Johna Shooka. Ten podręcznik spopularyzował VSM (mapowanie strumienia wartości) na całym świecie. Od tamtej pory metoda jest powszechnie stosowana w wielu branżach jako podstawowe narzędzie usprawniania procesów biznesowych.

Lean Value Stream Mapping – eliminacja marnotrawstw

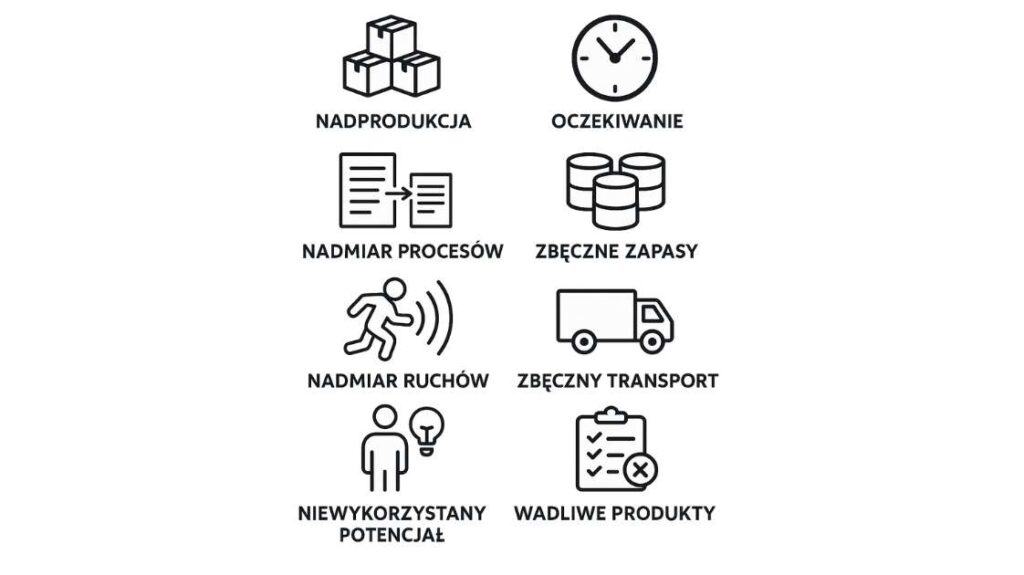

Lean Value Stream Mapping to podejście do mapowania strumienia wartości zorientowane na identyfikację i eliminację marnotrawstw zgodnie z filozofią Lean. Innymi słowy, celem mapowania VSM w lean management jest maksymalne skrócenie czasu realizacji procesu poprzez usunięcie czynności, które nie przynoszą wartości dodanej. W kontekście Lean często mówi się o 7 rodzajach marnotrawstwa (ang. 7 wastes). Oto one:

Nadprodukcja – wytwarzanie więcej niż potrzeba lub wcześniej niż potrzeba (powoduje magazynowanie nadwyżek).

Oczekiwanie – przestoje, gdy ludzie lub maszyny czekają na poprzedni krok, materiał lub informację.

Nadmierne zapasy – składowanie zbyt dużej ilości surowców, półproduktów (WIP) lub wyrobów gotowych ponad to, co jest niezbędne.

Zbędny transport – niepotrzebne przemieszczanie materiałów lub produktów (np. dalekie przewożenie między procesami, wielokrotne przenoszenie).

Nadmierne przetwarzanie – wykonywanie czynności dodatkowych, które nie są wymagane przez klienta lub dodają więcej jakości niż potrzebne (np. zbędne etapy obróbki, nadmierna dokumentacja).

Zbędny ruch – nieergonomiczne, niepotrzebne ruchy pracowników w trakcie pracy (np. sięganie daleko po narzędzia, chodzenie między stanowiskami z powodu złego układu miejsca pracy).

Wady i braki – produkowanie elementów niezgodnych z wymaganiami jakości (błędy, usterki), co skutkuje koniecznością poprawek lub złomowania wyrobów.

Często wymienia się także niewykorzystany potencjał pracowników jako ósmy rodzaj marnotrawstwa – polega on na niepełnym wykorzystaniu wiedzy, kreatywności i umiejętności pracowników.

8 Typów Marnotrawstwa Muda

Mapowanie strumienia wartości pomaga zlokalizować te wszystkie marnotrawstwa w procesie. Na mapie VSM od razu widać, gdzie powstają nadmierne zapasy (symbolizowane zwykle trójkątem magazynu z wpisaną ilością), gdzie występują długie czasy oczekiwania między operacjami, a także które etapy procesu generują najwięcej wad (np. etapy wymagające poprawek). Dzięki temu zespół może ukierunkować działania usprawniające dokładnie tam, gdzie przyniosą one największy efekt – skracając czas realizacji zamówienia (Lead Time), redukując koszty i eliminując przyczyny problemów jakościowych. Lean Value Stream Mapping pozwala zatem przełożyć filozofię eliminacji marnotrawstw na konkretny plan usprawnień procesu.

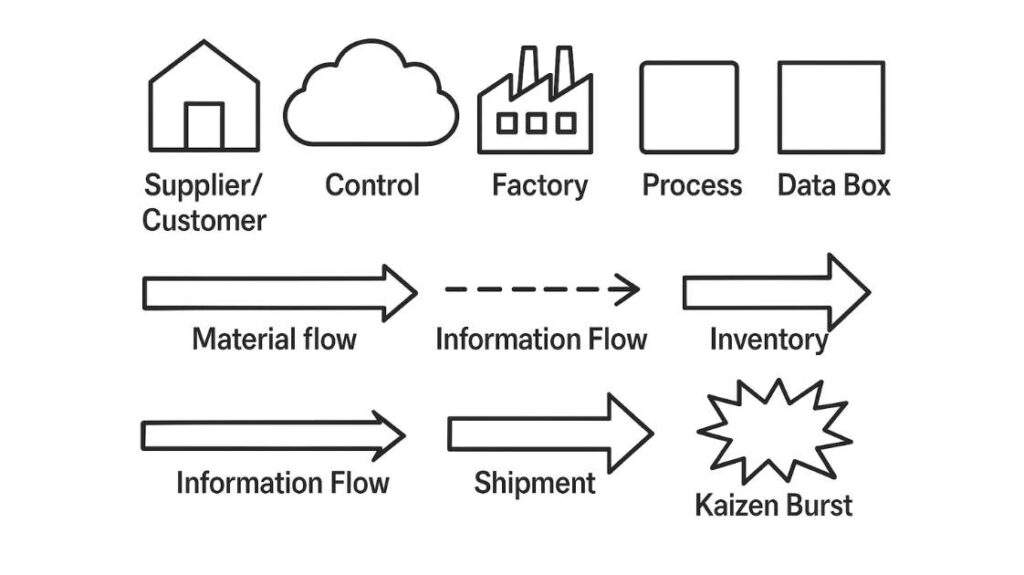

Symbole i elementy mapy VSM

Do stworzenia mapy VSM wykorzystuje się ustandaryzowane Value Stream Mapping symbole (ikony), które zapewniają jednolity sposób prezentacji informacji na mapie. Poniżej przedstawiamy najważniejsze symbole stosowane na mapach VSM i ich znaczenie:

Proces produkcyjny – symbolizowany jako prostokąt z nazwą procesu (np. nazwa maszyny lub komórki organizacyjnej). Często pod symbolem procesu umieszcza się dodatkowy prostokąt na dane procesu, gdzie wpisuje się parametry takie jak czas cyklu (C/T), czas przezbrojenia (C/O), liczba operatorów, dostępność maszyn, poziom wad itp.

Dostawca / Klient – rysowani jako ikony przypominające fabrykę (budynek z dachem w kształcie “zęba piły”). Symbol dostawcy przedstawia źródło materiałów na początku strumienia wartości, a symbol klienta – koniec strumienia (odbiorcę produktu). Często na mapie jest jeden główny klient i jeden lub kilku dostawców zewnętrznych.

Zapasy (magazyn) – ikona trójkąta z literą “I” (od inventory) lub symbolem grawitacyjnym. Oznacza magazyn lub bufor międzyprocesowy. Obok trójkąta wpisuje się wielkość zapasu (liczbę sztuk) lub czas, na jaki ten zapas wystarcza. Nadmiarowe trójkąty na mapie wskazują miejsca gromadzenia zbyt dużych zapasów (marnotrawstwo “nadmierne zapasy”).

Transport / wysyłka – symbol ciężarówki używany do pokazania transportu materiałów pomiędzy fabryką a dostawcami lub klientami. Wewnątrz ikony często wpisuje się częstotliwość dostaw (np. 1x dziennie) lub sposób transportu. Do oznaczenia przepływu materiału wewnątrz procesu (między operacjami) używa się strzałek – cienka strzałka oznacza regularny przepływ, a gruba zygzakowata strzałka oznacza wysyłkę lub transport zewnętrzny.

Pchanie (push) – specjalna gruba strzałka z wypisaną nazwą (Push) lub z prostokątem, symbolizuje przekazywanie materiału na kolejny etap bez wcześniejszego sygnału zapotrzebowania. Pojawia się na mapie tam, gdzie produkcja odbywa się “na zapas” – kolejne stanowisko dostaje materiał zanim jest go potrzebuje, co często prowadzi do nadprodukcji i tworzenia zapasów.

Supermarket (magazyn sterowany) – ikona półki sklepoweJ (czasem rysowana jako zarys regału) oznacza magazyn z ograniczonym zapasem, z którego kolejne procesy pobierają materiały na zasadzie uzupełniania. Supermarket jest kluczowym elementem systemu ssącego (pull) – utrzymuje ograniczony poziom zapasu i wymaga zastosowania sygnałów Kanban do uzupełniania materiałów.

Kanban – symbol kartki (prostokąt przypięty trójkątem) oznacza kartę kanban, czyli sygnał produkcyjny lub transportowy. Na mapie pojawia się najczęściej przy supermarketach i wskazuje, że z tego punktu wychodzi informacja zwrotna do poprzedniego procesu z poleceniem wytworzenia lub dostarczenia kolejnej partii materiału. Istnieją różne rodzaje kanbanów (produkcji, transportu, sygnalizacyjne) – na mapie VSM często wystarczy jeden uniwersalny symbol kartki kanban opisany tekstowo.

Przepływ informacji – informacje sterujące produkcją przedstawiane są za pomocą linii przerywanych. Np. zamówienia klienta lub harmonogram produkcji rysuje się jako linię falistą (telefon, mail) lub linię z grotem i kilkoma zygzakami (sygnał elektroniczny). Nad mapą umieszcza się często symbolicznie dział planowania lub dział obsługi klienta, z którego wychodzą te sygnały. Dla powtarzalnych cyklicznych informacji (np. miesięczny plan produkcji) stosuje się ikony “wykresu” lub tablicy, czasem podpisane jako Production Scheduling.

Operatorzy – liczba operatorów na danym stanowisku bywa zaznaczana małą ikonką ludzika wraz z liczbą. Przykładowo symbol dwóch ludzików obok procesu oznacza, że na tym etapie pracuje 2 operatorów jednocześnie. Jeśli jeden operator obsługuje kilka procesów, rysuje się jego ścieżkę lub przypisuje symbol operatora do wielu procesów.

Kaizen (burst) – symbol wybuchu (charakterystyczna “chmurka” z zębami) umieszczany przy miejscach procesu, które wymagają usprawnienia. Kaizen-burst wskazuje punkty, gdzie zidentyfikowano istotne problemy lub dużą szansę na poprawę (np. długi czas przezbrojenia, częste awarie, duże kolejki materiału). To wizualna “lampka”, że w tym miejscu należy przeprowadzić działania doskonalące w przyszłości.

Oś czasu procesu – na dole mapy rysuje się linię czasu, która mierzy łączny czas przepływu przez proces. Zazwyczaj dzieli się ją na dwie części: dolna linia reprezentuje czas wartości dodanej (sumaryczny czas, w którym produkt jest aktywnie przetwarzany), a górna linia to czas oczekiwania lub bezczynności. Porównanie tych dwóch wartości pokazuje procentowy udział czasu wartości dodanej w całym procesie. Oś czasu jest kluczowa do obliczenia Lead Time – całkowitego czasu realizacji zlecenia od początku do końca.

Ikony używane w VSM – Mapowanie strumienia wartości

Mapowanie strumienia wartości – stan obecny

Mapa stanu obecnego VSM dokumentuje, jak wygląda proces dzisiaj, zanim wprowadzimy jakiekolwiek usprawnienia. Jej opracowanie należy zacząć od wyboru konkretnego strumienia wartości, który chcemy przeanalizować. Najczęściej wybiera się rodzinę produktów – grupę wyrobów o podobnym przebiegu procesu (np. produkowanych na tych samych maszynach lub zbliżonych technologicznie). Wybór może być wsparty analizą Pareto (skupiamy się na asortymencie dającym 80% wolumenu produkcji). Następnie powołuje się zespół, który przeprowadzi mapowanie – powinny się w nim znaleźć osoby z różnych działów (produkcja, logistyka, jakość, planowanie), aby uzyskać pełen obraz procesu.

Bardzo ważne jest zebranie rzetelnych danych o obecnym procesie. Mapowanie strumienia wartości najlepiej przeprowadzać bezpośrednio na hali produkcyjnej – zespół dosłownie podąża “ścieżką” procesu. Zaleca się rozpocząć od klienta i iść w górę strumienia wartości (czyli od końca procesu do początku, od wyrobu gotowego cofając się aż do surowców). Dzięki temu łatwiej zrozumieć, jakie są wymagania klienta i jak kolejne etapy je realizują. Podczas takiego gemba walk mierzy się rzeczywiste czasy operacji, czasy oczekiwania, wielkość partii produkcyjnych, poziomy zapasów w każdym punkcie itp. Warto “wierzyć tylko własnym pomiarom” – często rzeczywiste czasy cyklu mogą różnić się od oficjalnych norm, dlatego obserwacja na żywo jest kluczowa.

Tworzenie mapy strumienia wartości stanu obecnego przebiega najczęściej według poniższych kroków:

Określenie wymagań klienta – Na początku mapy rysuje się symbol klienta i zapisuje jego zapotrzebowanie, np. 2500 sztuk/tydzień lub 120 sztuk/dzień. To punkt wyjścia określający tempo, jakiego oczekuje rynek (takty produkcji).

Rozrysowanie głównych procesów – Idąc zgodnie z przebiegiem procesu, rysuje się kolejne ikony procesów (prostokąty) od początku produkcji (surowce) do końca (wyroby gotowe). Każdy proces powinien mieć opisane zebrane wcześniej dane: czasy cyklu, czasy przezbrojenia, dostępność maszyn, liczba pracowników, ewentualnie wielkość partii czy wskaźnik jakości.

Dodanie zapasów między operacjami – Pomiędzy symbolami procesów nanosi się ikony zapasów (trójkąty) obrazujące Work in Process, czyli materiały oczekujące na przetworzenie pomiędzy etapami. Przy każdym trójkącie zapisuje się średnią ilość sztuk w kolejce lub czas, na jaki ten bufor wystarcza. Na początku (przy dostawcach) i na końcu procesu (przed wysyłką do klienta) również zaznacza się magazyny wejściowe/wyjściowe.

Przedstawienie przepływu materiałów – Łączy się kolejne procesy strzałkami, pokazując jak materiał przepływa przez linię produkcyjną. Jeśli między procesami materiał jest przekazywany bezpośrednio (stuk po wykonaniu trafia od razu dalej), rysuje się cienkie strzałki proste. Jeżeli natomiast materiał jest “pchany” dalej bez sygnału (produkcja na zapas), stosuje się symbol strzałki push lub zapisuje się przy strzałce informację o partiach przekazywania. Dostawy surowców od zewnętrznych dostawców oraz wysyłkę wyrobów do klienta oznacza się strzałkami z ciężarówką.

Przedstawienie przepływu informacji – Nad strumieniem materiałów dodaje się warstwę informacji sterujących. Od klienta rysuje się informacje, jak składa zamówienia (np. zamówienie co tygodzień, plan wysyłek itp.) – zwykle linią przerywaną do działu planowania produkcji. Dział planowania (lub inna komórka sterująca) jest rysowany jako prostokąt opisany np. “Plan produkcji” lub “Mistrz produkcji”. Z niego wychodzą informacje do poszczególnych procesów – np. zlecenia produkcyjne (linią przerywaną z grotem). Jeśli w procesie wykorzystywane są sygnały Kanban, również zaznacza się je odpowiednimi symbolami (np. trójkątne “postamenty” na karty Kanban lub same kartki). Celem jest pokazanie, w jaki sposób każdy proces wie, co i kiedy produkować – czy na podstawie planu, czy na sygnał z następnego etapu.

Narysowanie linii czasu na dole mapy – Gdy cała sekwencja procesów i przepływów jest już naniesiona, poniżej diagramu rysuje się oś czasu. Pod każdym procesem umieszcza się czas cyklu (czas wartości dodanej dla danej operacji), a pod każdą kolejką zapasu – czas oczekiwania (np. ile czasu przeciętnie materiał spędza w kolejce). Następnie sumuje się czasy wartości dodanej i czasy oczekiwania, wyliczając Total Lead Time (całkowity czas przejścia) oraz całkowity czas przetwarzania. Wizualnie często przedstawia się to dwiema liniami – jedną ciągłą dla czasu przetwarzania i zygzakowatą dla czasu oczekiwania.

Analiza wskaźników procesu – Mając kompletną mapę, oblicza się kluczowe wskaźniki obecnego stanu. Najważniejszy to udział % czasu wartości dodanej w całym Lead Time. Często okazuje się, że jest on bardzo niski (np. 5% lub nawet poniżej 1%), co uświadamia skalę marnotrawstwa czasu. Inne wyliczenia to np. poziom zapasów (liczba dni produkcji zmagazynowana w WIP), wydajność linii (ile sztuk na zmianę faktycznie powstaje), tempo takt (np. klient wymaga 30 szt./godz., a proces produkuje 20 szt./godz. – mamy niedobór). Te dane posłużą do planowania usprawnień.

Przykładowy wycinek mapy strumienia wartości – Value Stream Mapping

Po zakończeniu powyższych kroków otrzymujemy pełny obraz obecnego przebiegu procesu – mapa VSM stanu obecnego stanowi swego rodzaju “zdjęcie” tego, jak działa nasz strumień wartości. Na takiej mapie łatwo zidentyfikować problematyczne obszary: które procesy są najwolniejsze (gdzie tworzy się wąskie gardło), między którymi etapami materiał czeka najdłużej, gdzie gromadzi się nadmierny WIP, a także czy sygnały planistyczne docierają w odpowiedni sposób. Mając tę wiedzę, zespół może przystąpić do projektowania usprawnień – czyli stworzenia docelowej mapy stanu przyszłego VSM dla tego samego strumienia wartości.

Warto podkreślić, że Value Stream Mapping mapa stanu obecnego jest bazą wyjściową do wszystkich działań usprawniających. Bez rzetelnie sporządzonej mapy bieżącego procesu ryzykujemy, że usprawnienia będą chybione (np. skupimy się na niewłaściwym etapie). Dlatego faza mapowania obecnego stanu jest tak istotna – dostarcza faktów i liczb, na których oprze się planowanie przyszłego, lepszego procesu.

Mapowanie strumienia wartości – stan przyszły

Mapa stanu przyszłego VSM przedstawia docelowy, ulepszony przebieg procesu po wyeliminowaniu zidentyfikowanych marnotrawstw. Tworzenie mapy przyszłego stanu (czasem nazywane projektowaniem strumienia wartości) polega na zaplanowaniu zmian i usprawnień w procesie tak, aby zbliżyć się do procesu idealnego (lub przynajmniej znacznie lepszego niż obecny). Podczas opracowywania stanu przyszłego zespołowi pomaga zestaw kluczowych pytań:

Produkcja “na magazyn” czy na zamówienie? – Czy w nowym procesie będziemy wytwarzać wyłącznie to, co zamówił klient (produkcja na zamówienie), czy nadal utrzymywać bufor wyrobów gotowych? Celem Lean jest zwykle produkowanie dokładnie tego, co potrzebne, dokładnie wtedy, gdy potrzebne (Just in Time).

Gdzie można wdrożyć ciągły przepływ jednej sztuki? – Należy przeanalizować, które etapy procesu da się połączyć w jeden płynny ciąg (bez międzyoperacyjnych magazynów). Ciągły przepływ (one-piece flow) eliminuje potrzebę gromadzenia zapasów między operacjami i skraca czas przejścia. Być może nie cały proces da się spiąć w flow, ale np. grupy kolejnych operacji już tak.

Które punkty wymagają systemu ssącego (pull)? – Jeśli ciągły przepływ nie jest możliwy na całej długości (np. z powodu różnic w takcie produkcji między działami), należy wprowadzić kontrolowane punkty odbioru materiału, czyli supermarkety. Z każdego takiego supermarketu musi wychodzić sygnał (np. Kanban) do procesu poprzedzającego, aby uzupełnił zapas – w ten sposób tworzymy system “ssania” zamiast “pchnięcia”. Pytanie brzmi: gdzie zlokalizować te punkty pull, by zbalansować cały strumień?

Jak będzie realizowane poziomowanie produkcji? – Poziomowanie (ang. leveling, japońskie Heijunka) to wyrównanie harmonogramu produkcji tak, by eliminować skoki i nieregularności. Na mapie przyszłego stanu często planuje się wprowadzenie systemu heijunka – np. poprzez okienko czasowe wysyłek do klienta lub mieszanie różnych produktów na linii w powtarzalnym cyklu. Trzeba określić, jak będziemy sterować produkcją, by była równomierna.

Jak zbalansować obciążenie i zmienność? – Jeśli strumień obejmuje różne modele produktów, należy rozważyć, jak zbalansować linię produkcyjną, by radziła sobie z miksem asortymentów. Być może potrzebne będą dodatkowe stanowiska na krytycznych etapach (aby zwiększyć przepustowość w wąskim gardle) albo zmniejszenie wielkości partii produkcyjnych, by szybciej przełączać się między modelami.

Jakie konkretne usprawnienia należy wprowadzić? – Zespół powinien spisać listę proponowanych zmian wynikających z analizy obecnego procesu. Mogą to być np.: skrócenie czasu przezbrojeń na kluczowej maszynie (np. wdrożenie SMED), zmiana układu hali, aby zmniejszyć odległości transportowe, automatyzacja produkcji lub mechanizacja manualnych czynności, poprawa kontroli jakości (aby wcześnie wykrywać wady) czy wdrożenie systemu 5S dla utrzymania porządku. Każde z tych usprawnień powinno znaleźć odzwierciedlenie na mapie stanu przyszłego.

Na mapie stanu przyszłego VSM wprowadza się powyższe usprawnienia w formie nowych rozwiązań i odpowiednich symboli. Na przykład, jeśli w stanie obecnym między dwoma działami znajdował się duży bufor półproduktów, to na mapie stanu przyszłego może on zostać zastąpiony przez supermarket z kontrolowaną pojemnością (ograniczony zapas) zarządzany kartami Kanban. Dzięki temu materiał nie będzie już “pchany” dalej – kolejny proces pobierze go dopiero, gdy będzie go potrzebował, a sygnał kanban poinformuje poprzedni etap o konieczności wyprodukowania brakującej partii. Innym przykładem usprawnienia może być połączenie kilku kroków procesu w ciągły przepływ – np. jeśli poprzednio po każdym etapie odkładano towar na paletę, a potem transportowano wózkiem do następnej sekcji, to w stanie przyszłym te etapy można połączyć fizycznie obok siebie, by przekazywać pojedyncze sztuki bezpośrednio (eliminuje to transport i oczekiwanie). Na mapie przyszłego stanu zaznacza się to poprzez usunięcie symbolu magazynu między tymi etapami i ewentualnie dodanie linii balansu operatorów między procesami (jeśli np. jeden operator ma obsługiwać dwa połączone stanowiska).

W przyszłym stanie mogą pojawić się również elementy wcześniej nieobecne, takie jak wspomniane poziomowanie produkcji (heijunka) – np. graficzna reprezentacja wyrównanego planu (czasem rysuje się “dom heijunka” lub wykres wysyłek). W praktyce oznacza to, że produkcja będzie odbywać się mniejszymi partiami, ale częściej, aby płynnie reagować na zamówienia. Wszystkie te zmiany mają jeden cel: skrócić czas przejścia przez proces i zwiększyć udział wartości dodanej.

Mapa stanu przyszłego to mapa drogowa

Opracowana mapa stanu przyszłego VSM to nasza mapa drogowa zmian. Jednak samo narysowanie przyszłego procesu nie kończy pracy – kluczowe jest wdrożenie tych założeń. Zespół powinien przygotować plan wdrożenia (plan działań), w którym wyszczególni zadania do realizacji, odpowiedzialnych oraz harmonogram. Przykładowo: “szkolenie operatorów z przezbrojenia wg SMED do końca Q3”, “wdrożenie systemu kanban między działem X i Y od przyszłego miesiąca”, “zakup dodatkowego urządzenia do procesu Z – instalacja do końca roku” itp. Plan ten często towarzyszy mapie stanu przyszłego i jest jej uzupełnieniem.

W trakcie wdrażania zmian może się okazać, że pewne założenia z mapy trzeba skorygować – dlatego plan powinien być elastyczny, a postępy monitorowane. Gdy osiągniemy docelowy stan przyszły VSM, warto ponownie zebrać zespół i porównać efekty z założeniami. Czy udało się osiągnąć oczekiwany Lead Time? Czy poziom zapasów spadł do zakładanego poziomu? Analiza po wdrożeniu pozwoli wyciągnąć wnioski i… najpewniej stanie się punktem wyjścia do kolejnego doskonalenia. Mapowanie strumienia wartości to bowiem proces ciągły – po usprawnieniu procesu ustalamy nowy standard (nowy “obecny stan”) i po pewnym czasie ponownie szukamy sposobów na dalszą poprawę. W filozofii Kaizen nie ma stanu idealnego – zawsze może być lepiej. Dlatego też Value Stream Mapping często wykonuje się cyklicznie, np. raz do roku dla kluczowych strumieni wartości, w ramach dążenia do kultury ciągłego doskonalenia.

Standaryzacja pracy po mapowaniu strumienia wartości

Wdrożenie usprawnień zaplanowanych na mapie stanu przyszłego to ogromny krok naprzód, ale żeby zmiany utrzymały się na dłużej, konieczna jest standaryzacja pracy. Standaryzacja oznacza ustanowienie najlepszych znanych metod wykonywania procesu i przestrzeganie ich przez wszystkich zaangażowanych pracowników. Po przeprowadzeniu mapowania strumienia wartości i wdrożeniu ulepszeń w procesie, należy zaktualizować wszystkie instrukcje operacyjne, procedury i wytyczne tak, aby odzwierciedlały nowy – usprawniony – sposób pracy. Jeśli np. skróciliśmy czas przezbrojenia dzięki metodzie SMED, powinniśmy opracować standardową instrukcję przezbrojenia krok po kroku i przeszkolić z niej operatorów. Jeśli połączyliśmy dwie komórki produkcyjne w jeden strumień ciągły, trzeba jasno zdefiniować role i czynności pracowników w nowym układzie linii.

Standaryzacja pracy w miejscach, gdzie wcześniej były problemy, zapobiega powrotowi do starych nawyków. Ustalony standard staje się też punktem odniesienia – dopiero mając standard, można mierzyć efektywność procesu i wykrywać odchylenia. Na przykład, jeżeli standardowy czas cyklu ustalono na 1 minutę, a nagle zaczyna on wynosić 1,2 minuty, łatwo zauważymy pogorszenie i podejmiemy działania korygujące zanim stworzą się duże opóźnienia. W ten sposób standard pomaga utrzymać zyski z usprawnień.

Ponadto standaryzacja wspiera trening nowych pracowników i komunikację między działami. Gdy wszyscy posługują się tą samą, najlepszą znaną metodą, proces jest bardziej przewidywalny i stabilny. Jest to fundament ciągłego doskonalenia – najpierw stabilizujemy i standaryzujemy, potem możemy znów szukać dalszych usprawnień. VSM często ujawnia obszary braku standardów (np. różne zmiany pracują inaczej) – po analizie strumienia wartości należy koniecznie ujednolicić te praktyki. Standaryzacja pracy i VSM idą w parze: mapowanie pokazuje co trzeba usprawnić, a standaryzacja zapewnia, że po usprawnieniu utrzymamy nowy, lepszy sposób działania na co dzień.

Przykłady zastosowania mapowania strumienia wartości

Przykładowa mapa strumienia wartości (VSM) stworzona podczas warsztatów w firmie produkcyjnej. Tego typu Value Stream Mapping mapa powstaje często na dużym arkuszu papieru, co angażuje zespół do wspólnego analizowania procesu i sprzyja identyfikacji marnotrawstw.

Mapowanie strumienia wartości wywodzi się z przemysłu, ale jego zastosowanie jest uniwersalne. Przykłady mapowania strumienia wartości można znaleźć nie tylko w fabrykach, lecz również w usługach i procesach biurowych. Istotą VSM jest przecież zrozumienie dowolnego procesu jako sekwencji kroków dodających i niedodających wartości – a taką sekwencję można zdefiniować np. w obsłudze pacjenta w szpitalu, realizacji zamówienia w sklepie internetowym czy w procesie rekrutacji pracownika. Wszędzie tam Value Stream Mapping pomaga zobaczyć “od początku do końca” przebieg danej operacji i znaleźć wąskie gardła oraz zbędne opóźnienia.

Branża meblarska

Przykładowo, firma z branży meblarskiej wykorzystała VSM do przeanalizowania procesu realizacji zamówień klientów. Mapa stanu obecnego ujawniła, że od złożenia zamówienia do wysyłki mijało średnio 6 tygodni, choć sama produkcja mebli trwała tylko 3 dni. Pozostały czas to głównie oczekiwanie: kolejka zamówień czekających na projekt, następnie kolejka do produkcji, a na końcu magazynowanie gotowych wyrobów przed wysyłką. Dzięki warsztatowi VSM firma zidentyfikowała kluczowe usprawnienia – m.in. wdrożenie systemu zarządzania projektami skracające kolejkę projektową, synchronizację terminów produkcji z terminami dostaw (aby nie produkować zbyt wcześnie) oraz zmniejszenie partii produkcyjnych. W rezultacie czas realizacji zamówień skrócono z 6 tygodni do 3 tygodni, a poziom zapasów wyrobów gotowych spadł o połowę.

Sektor logistyczny

Inny przykład mapowania strumienia wartości pochodzi z sektora logistycznego. Przedsiębiorstwo dystrybucyjne zmapowało proces kompletacji i wysyłki towaru z magazynu. Mapa VSM pokazała, że magazyn pracuje partiami – najpierw kompletowano duże partie zamówień, które potem czekały na skompletowanie wszystkich innych zamówień, zanim trafiły na załadunek. Czas oczekiwania ciężarówek na załadunek wynosił nawet kilka godzin dziennie. W mapie stanu przyszłego zaprojektowano system “fal wysyłkowych” co 2 godziny oraz wprowadzono ciągły przepływ w dziale pakowania (pracownicy pakują i od razu przekazują paczki do załadunku zamiast odkładać je na paletę). Te zmiany pozwoliły znacznie skrócić czas oczekiwania – ciężarówki odjeżdżają o zaplanowanych godzinach, a łączny Lead Time realizacji zamówienia skrócił się o 35%. Dodatkowo firma zwiększyła produktywność kompletacji o ok. 20% dzięki lepszemu zbalansowaniu pracy (mniej szczytów i przestojów w ciągu dnia).

Mapowanie strumienia wartości jako start w podróży Lean

Warto zauważyć, że mapowanie strumienia wartości często bywa punktem startowym transformacji Lean w organizacji. Dzięki niemu kadra zarządzająca i pracownicy naocznie widzą, gdzie tkwią rezerwy efektywności. Wizualna forma mapy przemawia do wszystkich – uwidacznia np. długie czasy oczekiwania jako puste odcinki linii czasu, pokazuje “góry” zapasów narysowane między procesami czy skomplikowane, krzyżujące się przepływy informacji. To ułatwia zrozumienie potrzeby zmian. Po przeprowadzeniu VSM i wdrożeniu usprawnień firmy często odnotowują wymierne korzyści: skrócenie czasu realizacji zamówień o kilkadziesiąt procent, zwolnienie zamrożonego w zapasach kapitału, zwiększenie produktywności linii, redukcję braków, lepszą terminowość dostaw itp.

Podsumowanie – VSM

Na zakończenie: VSM – co to jest? To jedno z najskuteczniejszych narzędzi Lean, pozwalające mapować strumień wartości i przekształcać go tak, by płynął szybciej i bez zbędnych zakłóceń. Poprzez analizę obecnego stanu i zaplanowanie stanu przyszłego, Value Stream Mapping umożliwia firmom zobaczenie całego procesu na jednym arkuszu papieru, uzgodnienie wspólnej wizji usprawnień i konsekwentne dążenie do eliminacji marnotrawstw. Dobrze przeprowadzony projekt VSM przynosi trwałe usprawnienia – od skrócenia czasu realizacji i obniżenia kosztów, po poprawę jakości i zadowolenia klienta. Nic dziwnego, że dziś VSM jest standardowym elementem każdej kompleksowej transformacji w kierunku Lean. Wystarczy zadać sobie pytanie: gdzie znajduje się nasz strumień wartości i jak możemy go usprawnić? – a następnie chwycić za kartkę, ołówek i rozpocząć mapowanie strumienia wartości we własnej organizacji.

Najczęstsze pytania - Mapowanie Strumienia Wartości

Na czym polega mapowanie strumienia wartości (VSM)?

Mapowanie strumienia wartości (VSM) to metoda analizy i doskonalenia procesów, która pozwala przedstawić na jednej mapie przepływ materiałów i informacji od dostawcy do klienta. Dzięki VSM można zobaczyć cały proces w sposób graficzny, zidentyfikować miejsca marnotrawstwa i zaprojektować jego przyszły, bardziej efektywny stan. W praktyce mapowanie strumienia wartości pokazuje, gdzie powstają opóźnienia, nadprodukcja lub błędy, a także jak przepływa informacja sterująca produkcją.

Jakie są trzy typy mapowania strumienia wartości?

W metodyce VSM (Value Stream Mapping) wyróżnia się trzy podstawowe typy mapowania strumienia wartości:

Mapowanie stanu obecnego – przedstawia, jak proces wygląda dziś, z rzeczywistymi czasami, zapasami i przepływem informacji.

Mapowanie stanu przyszłego (stan przyszły VSM) – pokazuje, jak proces powinien wyglądać po wprowadzeniu usprawnień i eliminacji marnotrawstw.

Mapowanie stanu idealnego – wizja docelowa, do której organizacja dąży w dłuższej perspektywie.

Te trzy typy mapowania pomagają przejść krok po kroku od diagnozy obecnej sytuacji do projektowania przyszłego, zoptymalizowanego procesu.

Jak zrobić VSM krok po kroku?

Tworzenie mapy VSM krok po kroku obejmuje kilka kluczowych etapów:

Wybierz proces lub rodzinę produktów, którą chcesz przeanalizować.

Zbierz dane o przebiegu procesu – czasach cyklu, przezbrojeniach, zapasach, liczbie operatorów.

Narysuj mapę stanu obecnego, zaczynając od klienta i cofając się do dostawcy.

Oznacz na mapie wszystkie przepływy materiałów i informacji, korzystając ze standardowych symboli mapowania strumienia wartości.

Zidentyfikuj marnotrawstwa (Muda) – nadprodukcję, oczekiwanie, zbędne zapasy itp.

Zaprojektuj stan przyszły VSM – określ, gdzie wprowadzisz przepływ ciągły, system ssący lub Kanban.

Przygotuj plan wdrożenia usprawnień.

Takie mapowanie strumienia wartości krok po kroku stosuje się nie tylko w produkcji, ale też w biurze i logistyce.

Jakie symbole stosuje się w mapowaniu strumienia wartości?

Mapowanie strumienia wartości – symbole są uniwersalnym językiem komunikacji w VSM.

Najczęściej używane to:

prostokąt – proces produkcyjny,

trójkąt – zapasy lub magazyn,

gruba strzałka – przepływ materiału,

przerywana linia – przepływ informacji,

chmurka – planowanie lub klient,

wybuch (Kaizen Burst) – miejsce usprawnienia.

Stosowanie standardowych symboli mapowania strumienia wartości pozwala tworzyć czytelne mapy, które każdy specjalista Lean zrozumie w ten sam sposób.

Jak mapować strumień wartości w magazynie?

Mapowanie strumienia wartości w magazynie skupia się na przepływie towarów, informacji i dokumentacji od przyjęcia dostawy po wysyłkę do klienta.

Mapa VSM magazynu może ujawnić np. zbyt długie czasy kompletacji, błędy w etykietowaniu lub zbędne przemieszczanie palet. W stanie przyszłym można zaplanować skrócenie ścieżek kompletacyjnych, standaryzację stanowisk pakowania lub wdrożenie systemu Kanban do uzupełniania zapasów.

Jak zastosować mapowanie strumienia wartości w biurze?

Mapowanie strumienia wartości w biurze (Office VSM) pozwala przeanalizować przepływ dokumentów, informacji i decyzji.

Zamiast materiałów mamy tu np. wnioski, raporty czy faktury. Mapa VSM w biurze ujawnia opóźnienia w zatwierdzeniach, niepotrzebne kopie danych, niejasne odpowiedzialności czy powtarzające się czynności. Dzięki temu można skrócić czas obsługi klienta, uprościć procesy administracyjne i zmniejszyć liczbę błędów.

Jakie są przykłady mapowania strumienia wartości?

Dobry przykład mapowania strumienia wartości to np. analiza procesu produkcji części samochodowych, w którym zespół zidentyfikował duże zapasy międzyoperacyjne i łączny czas realizacji 25 dni. Po stworzeniu mapy stanu przyszłego VSM i wdrożeniu przepływu ciągłego, czas realizacji skrócił się do 10 dni.

W biurze z kolei mapowanie pozwoliło skrócić proces rekrutacji z 30 do 14 dni poprzez usunięcie zbędnych etapów akceptacji. Takie przykłady mapowania strumienia wartości pokazują, że VSM działa w każdym środowisku.

Jakie programy wykorzystać do mapowania strumienia wartości?

Do tworzenia mapowania strumienia wartości (VSM) można używać różnych narzędzi, od prostych po zaawansowane.

Najpopularniejsze programy do mapowania strumienia wartości to:

Microsoft Visio – oferuje gotowe kształty i symbole VSM,

Lucidchart – narzędzie online z szablonami Lean i Six Sigma,

Miro – do zespołowego mapowania online,

Edraw Max, SmartDraw – alternatywy z biblioteką symboli Lean.

Niektóre firmy korzystają też z oprogramowania dedykowanego, np. eTWI.io, które pozwala łączyć VSM z analizą pracy standardowej.

Jak mapować strumień wartości w programie Visio?

Mapowanie strumienia wartości w programie Visio jest bardzo popularne dzięki bibliotekom symboli Lean.

Aby stworzyć mapę:

Otwórz szablon „Value Stream Map” w Visio.

Przeciągnij symbole (proces, magazyn, transport, przepływ informacji) na obszar roboczy.

Połącz je strzałkami, dodaj dane procesu (czasy, zapasy, liczba operatorów).

Wstaw oś czasu, by obliczyć całkowity Lead Time.

Visio pozwala też łatwo edytować mapę i przygotować wersje stanu obecnego oraz przyszłego.

Czego można się nauczyć na szkoleniu z mapowania strumienia wartości?

Szkolenie z mapowania strumienia wartości (VSM) uczy, jak analizować i usprawniać procesy produkcyjne i administracyjne.

Podczas zajęć uczestnicy uczą się:

rozpoznawać marnotrawstwa,

tworzyć mapę VSM krok po kroku,

interpretować symbole i dane,

opracowywać mapy stanu przyszłego,

wdrażać działania Kaizen.

Takie szkolenie z mapowania strumienia wartości kończy się często praktycznym warsztatem, gdzie zespół tworzy własną mapę VSM dla rzeczywistego procesu w firmie.

Kto prowadzi szkolenie VSM?

Współpracujemy z trenerami, którzy mają na koncie minimum 50 wykonanych map strumienia wartości w różnych branżach. Nasz wiodący Trener ma wykonane ponad 300 map, a tematyką VSM zajmuje się od 25 lat.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.