Raport A3 to metoda zarządzania problemami i procesami wywodząca się z Toyoty. Jego nazwa pochodzi od formatu kartki A3 (297×420 mm), na której cała analiza i rozwiązania mają się zmieścić. Idea raportu A3 bazuje na cyklu Deminga (PDCA – Plan, Do, Check, Act), co wymusza pełną i usystematyzowaną procedurę. Dzięki ograniczeniu do jednej strony A3 zespół jest zmuszony do konkretnych i przejrzystych opisów problemu, jego przyczyn oraz zaplanowanych działań. Raport A3 łączy zarządzanie strategiczne (hoshin kanri) z praktycznym rozwiązywaniem bieżących problemów, co wspiera ciągłe doskonalenie i uczenie się organizacji. Jego zaletą jest wizualny charakter – informacje prezentowane są w formie wykresów, tabelek, diagramów i rysunków technicznych, co ułatwia szybką orientację w problemie i proponowanych rozwiązaniach.

Geneza i filozofia raportu A3 w Toyocie

Raport A3 wywodzi się z filozofii Toyota Production System (TPS). Toyota dążyła do tego, by każde wyzwanie czy problem było dokumentowane, analizowane i rozwiązywane zgodnie z zasadą Genchi Genbutsu (jap. „idź zobaczyć na miejscu problem”). A3 służyło połączeniu planowania strategicznego (hoshin kanri – wdrażanie celów firmy) z praktycznym problem solving. Toyota wyznaczyła zasadę, że wszystkie kluczowe sprawy mają być przedstawiane na jednej stronie – tak, aby menedżerowie szybko widzieli sedno kwestii bez nadmiaru tekstu. W ten sposób A3 stało się nośnikiem logicznego myślenia i komunikacji między poziomem operatora a kierownictwem.

Wprowadzenie A3 sprzyja kulturze Lean: zmusza do precyzyjnego zdefiniowania problemu („co nie działa?”, „ile brakuje do normy?”) i skoncentrowania się na przyczynach, a nie objawach. Na wszystkich etapach zachęca do stosowania narzędzi jakości (jak diagram Ishikawy, analiza 5 Dlaczego) i wizualizacji procesu (np. rysunek techniczny lub mapa strumienia wartości), aby „namacalnie” zobaczyć proces i wyzwania. Główne cele A3 to m.in. poprawa procesów produkcyjnych, eliminacja marnotrawstwa oraz zwiększenie zaangażowania zespołu w rozwiązywanie problemów.

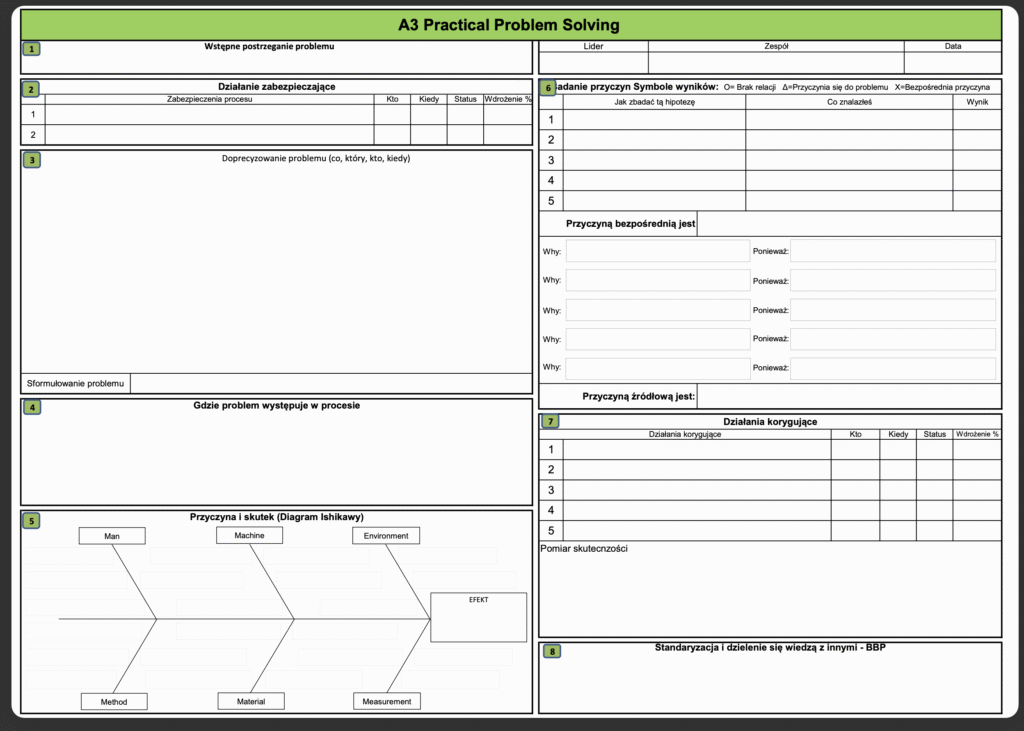

Budowa i struktura raportu A3

Raport A3 ma zwykle ustaloną strukturę, chociaż konkretne układy mogą się nieco różnić w zależności od organizacji. Typowo arkusz A3 dzieli się na następujące sekcje (kolumny lub ramki na kartce):

-

Dane podstawowe (Nagłówek A3): tytuł raportu, autor/zespoł odpowiedzialny, numer raportu (jeśli stosuje się rejestrację), data rozpoczęcia i planowana data zakończenia prac. Często podaje się tu również kategorię problemu czy „rodzaj” (np. problem produkcyjny, logistyczny, usługowy). Dzięki temu każde A3 jest łatwe do zidentyfikowania i przypisania.

-

Opis problemu i stan obecny: krótki, zwięzły opis obserwowanego problemu z twardymi danymi – np. procent wad, czas przestoju, ilość reklamacji. Stosuje się tu elementy wizualne (wykresy, tabele) i (jeśli potrzebne) rysunek techniczny lub schemat procesu, który ilustruje sytuację aktualną. Np. diagram przepływu procesu albo zdjęcie maszyny czy produktu z naniesionymi defektami. Kluczowe jest precyzyjne pokazanie, co dokładnie jest niezgodne z oczekiwaniem (np. „wzrost braków z 2% do 6% na linii montażu”).

-

Cel/Stan docelowy: określenie, jaki efekt chcemy osiągnąć (w języku SMART: Konkretny, Mierzalny, Atrakcyjny, Realny, Terminowy). Na tym etapie definiuje się wskaźnik sukcesu. Przykładowo: „zmniejszyć braki do poziomu 2% w ciągu 4 tygodni” albo „skrócić czas realizacji zlecenia z 10 do 5 dni”. Często w raportach A3 stan celowy przedstawia się przy pomocy tabelki lub kolejnego wykresu, porównując go ze stanem obecnym.

-

Analiza przyczyn (opis sytuacji i analiza źródłowych przyczyn): wykorzystuje się tu narzędzia takie jak diagram Ishikawy (diagram rybiej ości) czy metoda 5 WHY (5xDlaczego) oraz inne techniki analizy przyczyn root-cause. Celem jest odnalezienie źródłowej przyczyny problemu. Można tu także umieścić mapowanie procesów – np. uproszczony schemat przebiegu procesu z zaznaczonymi punktami, gdzie występują opóźnienia lub defekty – metoda BPMN. W wielu firmach dobrym pomysłem jest „rozrysowanie” na A3 planu zakładów czy przebiegu łańcucha dostaw, aby zobrazować krytyczne miejsca generujące problem.

-

Działania korygujące (countermeasures): lista zaplanowanych rozwiązań, które mają wyeliminować zidentyfikowane przyczyny. Każde działanie powinno być opisane krótko i operacyjnie. Często towarzyszą im uwagi o potencjalnych ryzykach i zapobiegawcze poka-yoke (pokajoke) – czyli zabezpieczenia procesowe, które uniemożliwią powtórzenie się defektu (np. przestrojenie maszyny, blokada błądliwego ustawienia, kontrole na wejściu). Sekcja powinna wskazywać, jakie nowe rozwiązania wprowadza się, by osiągnąć zakładany stan docelowy.

-

Plan wdrożenia (harmonogram): tabela lub oś czasu, w której wypisuje się szczegółowo zadania do wykonania, osoby odpowiedzialne, terminy realizacji i (ewentualnie) zasoby. Dzięki planowi łatwo widać, kto i kiedy podejmuje kolejne kroki. Dobrą praktyką jest dołączenie prostych wykresów Gantta lub checklist, aby „na pierwszy rzut oka” widać było status każdego zadania.

-

Weryfikacja i monitoring efektów: opis, jak będziemy mierzyć skuteczność działań. Często umieszcza się tutaj wskaźniki („KPI”), które trzeba kontrolować. Przykładowo: procentowy spadek wad, liczba skarg czy czas realizacji zamówienia. Raport A3 powinien wskazywać termin, w którym nastąpi przegląd rezultatów – to faza Check/Act. Jeśli wyniki są satysfakcjonujące, zmiany standaryzuje się (np. aktualizując instrukcje), a jeśli nie – zespół ponownie analizuje przyczyny.

Raport A3 – formatka

Powyższe sekcje tworzą zwartą wizualną całość – można je rozłożyć na kolumny i wiersze na kartce A3. Ważne jest, aby tekst był krótki, używano wykresów (kolumnowy, liniowy), symboli i schematów zamiast długich opisów. W praktyce często stosuje się również schemat 5W2H lub metodę SMART przy formułowaniu celów i planów w A3.

Narzędzia wspierające pracę z A3

Podczas opracowywania raportu A3 wykorzystuje się wiele narzędzi jakości i technik lean, które pomagają zespołowi w ustrukturyzowanej analizie. Do najpopularniejszych należą:

-

Diagram Ishikawy (diagram przyczynowo-skutkowy, rybia ość): ułatwia uszeregowanie potencjalnych przyczyn problemu (np. czynniki Ludzie, Maszyny, Materiały, Metody itp.). Zespół może go narysować na A3, by uwidocznić logikę przyczyn problemu.

-

Metoda 5 WHY (5xDlaczego): proste pytanie „dlaczego?” zadawane wielokrotnie, pozwala dojść do sedna problemu. Działa jak uzupełnienie diagramu Ishikawy – np. „dlaczego występują braki?” → „z powodu uszkodzonego czujnika” → „dlaczego czujnik jest uszkodzony?” itd. Wpisywanie kolejnych „dlaczego” na A3 pozwala prześledzić przyczynę źródłową.

-

Mapowanie procesów i strumienia wartości: umieszczanie uproszczonej mapy procesu (obecnego i przyszłego) to częsta praktyka w A3. Na takim rysunku technicznym (obrazku procesu) widać kolejne kroki, czasy, zapasy, a także źródła marnotrawstwa. Przykładowo mapa strumienia wartości pokaże „przed” i „po” zmianie – gdzie powstały opóźnienia i jak zostaną wyeliminowane.

-

5W2H: tabela pytań (What, Why, Where, When, Who, How, How much) przydaje się przy ustalaniu szczegółów działań oraz analizie kontekstu. Mogą być wypełniane kolejno np. podczas planowania kontrakcji na A3.

-

Diagramy strumieni informacji i przepływu: w dziale logistyki czy usług można użyć diagramu przepływu (flowchart) lub innych diagramów (np. „żółwia” czy SIPOC), aby jasno zobrazować przebieg procesu i miejsce problemu. Rysunki techniczne elementów lub urządzeń mogą pomóc, gdy problem dotyczy sprzętu – np. oznaczenie w rysunku, która część maszyny jest wadliwa.

-

Poka-yoke (tzw. „pokajoke”): to rozwiązania zabezpieczające, które wprowadza się najczęściej w sekcji działań korygujących. Przykłady: czujniki, blokady fizyczne, kontrolne checklisty. Ich celem jest „idiotoodporne” wyeliminowanie przyczyny – np. uniemożliwienie błędnego ułożenia detalu w maszynie.

-

Karty kontrolne i wskaźniki systemów zarządzania jakością: do monitorowania efektów używa się prostych narzędzi statystycznych – np. karta kontrolna (Shewharta), wykres SPC – które umieszcza się w części weryfikacyjnej A3. Dzięki nim na bieżąco sprawdza się, czy eliminowane wady nie powracają.

-

Oprogramowanie i szablony Excel: choć tradycyjnie A3 tworzy się ręcznie, istnieją gotowe wzory w Excelu lub narzędzia do wizualizacji (np. szablony w PDF). Zawierają one podział na sekcje A3 i mogą wspomagać edycję dokumentu lub archiwizację. Jednak praktycy lean często zalecają rozpoczęcie analizy od ręcznego szkicu, bo „burza mózgów” na papierze bywa bardziej kreatywna.

Lista ta pokazuje, że raport A3 to nie odrębna metoda, lecz raczej nadrzędna struktura mieszająca różne techniki. Zespół przygotowujący A3 wybiera spośród tych narzędzi: 5 WHY do drążenia przyczyn, diagram Ishikawy do oceny zakresu możliwych przyczyn, mapowanie strumienia czy przepływu aby wizualizować proces, a poka-yoke w planowaniu trwałych poprawek. Ważne jest tylko, by prezentować wyniki analiz w formie przystępnej na jednej stronie – stąd pomocne są graficzne elementy i rysunki techniczne, które skracają tekst.

Raport A3 – proces tworzenia wg PDCA

Praca nad raportem A3 przebiega zgodnie z cyklem PDCA, zapewniającym formalną metodologię:

-

Plan (Planuj): Zespół definiuje problem i cel. Rozpoczyna się od zebrania danych (mierzalnych faktów) w miejscu zdarzenia – na Gemba (miejsce pracy). Uczestnicy 5–7‑osobowego zespołu (międzydziałowego) sporządzają opis stanu obecnego (Mapa strumienia, wykresy, zdjęcia) i precyzują cel analizy (stan docelowy). Wykonują burzę mózgów oraz analizę Ishikawy i 5 Why, by znaleźć przyczyny źródłowe. Następnie planują rozwiązania (działania korygujące) – mogą tutaj przydać się elementy metody SMART przy ustalaniu konkretnych założeń działań. Cel tego etapu to spisanie planu działania: co trzeba zrobić, kto za to odpowiada, jakie są terminy i zasoby.

-

Do (Rób): Zespół realizuje zaplanowane zadania. W praktyce często dzieje się tak, że lider projektu koordynuje wdrożenie poszczególnych akcji korygujących – np. naprawy, modyfikacje procesu, wprowadzenie nowych procedur czy zabezpieczeń (poka-yoke). Etap ten może obejmować również szkolenie operatorów czy zakup części. Wszystkie działania powinny być odnotowane w A3 (np. za pomocą odznaczenia „zrobione” przy każdym punkcie listy z planu).

-

Check (Sprawdź): Po wdrożeniu następuje okres monitorowania efektów. Kontroluje się wskaźniki związane z problemem (np. wskaźnik jakościowy, czas realizacji lub NPS dla usług) przez uzgodniony czas. W A3 porównuje się uzyskany stan z oczekiwaniami. Wykresy, które przygotowano w planowaniu, są teraz aktualizowane o nowe dane, by wizualnie pokazać poprawę (lub jej brak). Jeśli wyniki są zgodne z celem, zespół formalizuje zmiany – aktualizuje instrukcje, standardy pracy, tworzy procedury.

-

Act (Działaj): To etap podsumowania i uczenia się. Jeśli rozwiązania okazały się skuteczne, to wprowadza się je na stałe (standaryzacja), a pracownicy są szkoleni w nowych działaniach. Jeżeli jednak problem powróci lub cel nie został osiągnięty, raport A3 jest ponownie analizowany: być może przeoczono jakąś przyczynę lub konieczne są inne działania. Zespół „koryguje plan” i zapowiada kolejne kroki (np. kolejna iteracja A3). Czasami etap Act zakłada również świętowanie sukcesu (uzyskanie stanu idealnego), co integruje zespół i wzmacnia kulturę ciągłego doskonalenia.

Każdy z tych kroków zwykle dokumentuje się na raporcie A3 – nawet wprowadzenie do „stan obecny”, działania i wyniki. Często spotyka się schemat A3 podzielony według PDCA: pierwsza kolumna – Plan (opis stanu obecnego i przyczyn), druga – Do (działania i plan wdrożenia), trzecia – Check/Act (wyniki i wnioski). Dzięki temu każdy, kto weźmie do ręki kartkę A3, widzi natychmiast przebieg całego procesu analizowanego problemu.

Rola zespołu i środowisko pracy

Raport A3 to narzędzie zespołowe. Toyota rekomenduje, aby nad jednym A3 pracowało od 3 do ok. 7 osób z różnych obszarów (produkcja, logistyka, jakość, inżynierowie), z jasno wyznaczonym liderem. Taki interdyscyplinarny zespół lepiej pozna proces i może szybko dzielić się pomysłami. Ważne jest, by praca odbywała się blisko miejsca zdarzenia (Genchi Genbutsu), czyli na tzw. Gemba. W praktyce oznacza to: nie twórz A3 zdalnie przy biurku, lecz zabierz zespół na halę produkcyjną czy dział usług, pokaż problem i zbierz dane u źródła. Dzięki temu na raporcie mogą pojawić się nawet szkice sytuacji, zdjęcia czy rysunki techniczne z hali, co poprawia zrozumienie sytuacji.

W erze cyfrowej często dostępne są szablony A3 w Excelu lub Wordzie, lecz warto pamiętać, że samo „wypełnienie formularza” to tylko część procesu. Zaleca się najpierw przeprowadzić analizę ręcznie na papierze – kartka A3 i marker ułatwiają swobodne notowanie, rysowanie wykresów czy diagramów. Potem można przenieść ostateczną wersję do komputera dla archiwizacji. Raport A3 powstaje najlepiej w sposób interaktywny: zespół siedzi przy stole warsztatowym, nanosi poprawki, doprecyzowuje założenia. Na takim stanowisku można mieć tablicę korkową lub białą, gdzie zawiesza się początkowe szkice oraz notatki pomocnicze (np. wyniki pomiarów, fotografie) – dopiero potem „doczyszczając” je i wklejając na gotowy wzór A3.

Przykład zastosowania Raportu A3 – redukcja braków na linii montażowej

Wyobraźmy sobie fabrykę części elektronicznych, gdzie operator montuje moduły, a współczynnik wad w produktach wzrasta z 1% do 4%. Zespół zajmujący się tym problemem tworzy raport A3.

-

Plan: Zbieramy dane: okazuje się, że najwięcej defektów pojawia się na trzecim stanowisku montażowym. Na kartce A3 wpisujemy aktualną liczbę braków (4%) i wymagany poziom (np. cel – zmniejszyć do 1%). Przygotowujemy diagram procesu, na którym zaznaczamy ścieżkę poszczególnych części, czasu montażu i miejsca kontroli. Wykonujemy diagram Ishikawy, wymieniając potencjalne przyczyny (niedokładny montaż, uszkodzone komponenty, źle skalibrowana maszyna).

-

Analiza przyczyn: Zadajemy 5 dlaczego: „Dlaczego mamy więcej braków? Ponieważ lutowanie jest niedostateczne. Dlaczego lutowanie jest słabe? Bo temperatura piecyka spadła poniżej normy. Dlaczego nie było tego widać? Bo czujnik temperatury był ustawiony na niewłaściwy zakres.” (Powyższą analizę notujemy na A3 w kolumnie „Przyczyny”). Ustalamy, że głównym powodem jest wyregulowane urządzenie lutujące.

-

Działania korygujące: Zespół planuje trzy główne akcje: (1) naprawa i ponowna kalibracja piecyka, (2) wprowadzenie poka-yoke (zabezpieczenie w postaci alarmu lub blokady przepływu przy zbyt niskiej temperaturze), (3) dodatkowa kontrola jakości na wyjściu z tej strefy. W A3 wpisujemy te działania, oznaczamy odpowiedzialnego inżyniera i zakładamy termin realizacji (np. na przyszły tydzień).

-

Wdrożenie (Do): W praktyce technik na hali serwisuje piecyk, operatorzy są przeszkoleni do sprawdzania ustawień przed rozpoczęciem zmiany, a w systemie produkcyjnym dodano alerty na wypadek spadku temperatury. Zaznaczamy na raporcie A3 wykonanie każdego zadania.

-

Weryfikacja (Check): Po tygodniu liczba braków spada do 1,5%. Monitorujemy to przez kolejne dwa tygodnie – wykres w raporcie pokazuje wyraźny spadek wskaźnika wad. Tu na kartce A3 widać wykres słupkowy „przed/po”. Wynik jest bliski celowi (1%), więc uznajemy, że działania były skuteczne.

-

Działania utrwalające (Act): Zespół zapisuje nową procedurę kalibracji piecyka i dodaje ją do instrukcji montażu. W raporcie A3 notuje się, że problem został rozwiązany, i proponuje się dalsze monitorowanie raz w miesiącu. Projekt zostaje „zamknięty” – ewentualnie oznaczony jako zakończony w logach firmy.

Ten przykład pokazuje, jak na jednej stronie A3 zbiera się wszystkie kluczowe elementy: dane, analizę przyczyn, plan naprawczy i rezultaty, wraz z graficzną prezentacją (wykres słupkowy porównujący braki „przed/po”).

Zastosowanie Raportu A3 w różnych branżach i procesach

Choć koncept pochodzi z produkcji Toyoty, raport A3 sprawdza się także w innych dziedzinach:

-

Produkcja i przemysł: A3 pomaga rozwiązywać problemy jakościowe, logistyczne czy techniczne na liniach montażowych, w halach obróbki, magazynach. Może dotyczyć zarówno niewielkich (np. częstsze złamanie narzędzia) jak i większych problemów (np. optymalizacja przepływu surowców).

-

Logistyka i łańcuch dostaw: w magazynach lub transporcie A3 używa się do rozwiązania opóźnień, nadmiernego zapasu czy błędów w kompletacji. Przykładowo, raport A3 może analizować proces przepływu zapasów między magazynami (stosując mapę strumienia wartości) i redukować liczbę błędnych wysyłek.

-

Usługi i sektor publiczny: w branży usługowej (np. bankowość, służba zdrowia, administracja) A3 stosuje się do usprawniania procesów operacyjnych. Na przykład w szpitalu można użyć A3 do analizy przyczyn długiego czasu oczekiwania pacjentów (opis procedury przyjęcia, analiza czynników personelu, sprzętu, przepływu pacjentów) i zaproponować konkretne zmiany. W restauracji czy hotelu A3 pomoże poprawić jakość obsługi klienta (np. redukując liczbę reklamacji).

-

Projekty i R&D: A3 wykorzystuje się także jako narzędzie do prezentacji małych projektów usprawniających, planów działań czy prezentacji postępów projektów strategicznych. Służy więc zarówno rozwiązywaniu problemów bieżących, jak i komunikowaniu pomysłów do realizacji.

W każdym z tych obszarów obowiązuje ten sam szablon i podejście – różnią się jedynie narzędzia pomocnicze (np. w usługach używa się diagramu procesu obsługi klienta, w produkcji mapy strumienia surowców, w logistyce diagramu przepływu materiałów). Ważne jest, że dowolny proces można przeanalizować przez pryzmat A3, co czyni tę metodę bardzo uniwersalną.

Raport A3 a inne metody – porównanie z raportem 8D

Raport A3 bywa często porównywany do innych systemów rozwiązywania problemów, zwłaszcza do raportu 8D (8 kroków). Oba te podejścia mają podobny cel – znaleźć przyczynę i wyeliminować problem – ale mają różną formę i filozofię:

-

Struktura i rozmiar: 8D to dokument często przygotowywany w formie elektronicznej (czasem wielostronicowy) zawierający 8 standardowych dyscyplin (m.in. zbieranie zespołu, opis problemu, analizę przyczyn, korekty, podsumowanie). A3 to jedna strona (lub dwie), gdzie sekcje wynikają z cyklu PDCA. 8D jest bardziej „krok po kroku”, A3 natomiast wymusza syntetyczność.

-

Pochodzenie: Metodologia 8D wywodzi się ze standardów jakości Forda i jest popularna w przemyśle motoryzacyjnym, szczególnie przy rozwiązaniu reklamacji klienta. Raport A3 pochodzi z Toyoty i ma silne korzenie w zarządzaniu strategicznym Lean. A3 często integruje cele firmy z analizą problemu, podczas gdy 8D skupia się na zamknięciu pojedynczej sprawy (np. reklamacji).

-

Zakres i zastosowanie: 8D zwykle dotyczy problemów wymagających wieloetapowej interwencji, ma formę formalnego raportu do klienta (np. Oświadczenie 8D). A3 jest bardziej wszechstronny – stosuje się go wewnętrznie do dowolnych problemów, niekoniecznie tylko reklamacji. A3 promuje zaangażowanie całego zespołu w proces rozwiązywania oraz wnioskowanie Lean, podczas gdy 8D bywa koordynowany przez dedykowanego inżyniera jakości.

-

Narzędzia analizy: W obu metodach stosuje się podobne techniki (Ishikawa, 5Why, FMEA itp.), ale w A3 nacisk jest na wizualizację i wymuszenie refleksji (np. rysunku procesu). Raport 8D bardziej formalizuje komunikację i dokumentację (posiada sformalizowane poszczególne „D” – Dyscypliny).

-

Iteracyjność: A3 zakłada, że po fazie Act (Działaj) w razie potrzeby włącza się ponowną iterację – zespół może jeszcze raz przejść przez PDCA. W 8D często definiuje się 8 kroków i kończy raport.

W praktyce wiele firm korzysta z obu metod równolegle – raport 8D bywa stosowany do poważnych reklamacji zewnętrznych, a A3 do codziennych usprawnień wewnątrz zakładu. Jednak rosnąca popularność Lean sprawia, że A3 staje się bardziej uniwersalnym narzędziem, preferowanym tam, gdzie liczy się zwięzłość i podejście zorientowane na proces i ciągłe doskonalenie.

Raport A3 – Excel

W internecie dostępne są różne szablony A3 – zarówno do druku jako formularz PDF, jak i arkusze Excel zawierające pola do wypełnienia. Szablony te zawierają najczęściej wskazane powyżej sekcje, a także przykładowe instrukcje czy rubryki. Użycie gotowego wzoru (np. „Raport A3 Excel”) może ułatwić jednolite formatowanie i archiwizację. Nie zastąpi jednak pracy analitycznej – zwykle zaleca się wydrukowanie takiego szablonu i wypełnianie go ołówkiem. W formularzu Excel wygodnie jest dopisać dane liczbowe czy sporządzić wykresy, a następnie zachować wersję elektroniczną.

Dobrą praktyką jest jednak traktowanie szablonu jako pomocniczego. W „surowej” fazie Plan często wystarczy zwykła kartka A3 i notatki ręczne. Po przeprowadzeniu analizy i dyskusji, finalna wersja raportu może trafić do formatu elektronicznego. Takie podejście łączy zalety pracy zespołowej (papieru, burzy mózgów) z porządkiem wersjonowania wyników (pliki Excel/Word).

Korzyści i wskazówki praktyczne przy tworzeniu Raportu A3

Stosowanie raportu A3 przynosi wiele korzyści:

-

Jasna komunikacja: Jedna strona wymusza klarowność – każdy w zespole i każdym szczeblu powinien rozumieć problem i jego rozwiązanie.

-

Zaangażowanie zespołu: Wymaga pracy grupowej i weryfikacji hipotez na miejscu zdarzenia, co wzmacnia współpracę między działami.

-

Szybkie planowanie i realizacja: Precyzyjna struktura A3 pomaga szybko wyłapać, co należy zrobić, przez kogo i kiedy. Plan staje się bardziej wiarygodny.

-

Nauka organizacyjna: Każdy zakończony raport A3 to historyjka rozwiązania konkretnego problemu – staje się częścią bazy wiedzy firmy. Inni mogą się z nich uczyć.

-

Unikanie nadmiernej dokumentacji: W przeciwieństwie do rozbudowanych raportów, A3 koncentruje się na najważniejszych informacjach, co oszczędza czas i zmusza do konkretów.

Jednocześnie warto pamiętać o potencjalnych pułapkach:

-

Nie każdy problem wymaga A3: Do małych, rutynowych usterek wystarczą proste procedury. A3 jest narzędziem do problemów o istotnym wpływie, angażującym kilku specjalistów.

-

Unikanie zbyt dużych tematów: Duże projekty (np. restrukturyzacja całej linii produkcyjnej) mogą nie zmieścić się na jednej stronie. W takich przypadkach lepiej użyć dodatkowych raportów lub innych metod (wprowadzając etapowe cele małymi A3).

-

Dbanie o jakość danych: Raport A3 opiera się na faktach. Przed umieszczeniem liczb na A3 należy upewnić się, że pomiary są poprawne – inaczej błędne wnioski mogą prowadzić do nietrafionych działań.

-

Kontrola zakresu: Zespół powinien na samym początku ocenić wagę problemu – A3 jest narzędziem na „poważne” problemy. Jeśli zagadnienie jest błahostką, warto go rozwiązać od razu bez formalizacji.

Podsumowanie – Raport A3

Raport A3 to potężna i elastyczna metoda pochodząca z Toyoty, która umożliwia kompleksowe rozwiązywanie problemów w oparciu o cykl PDCA. Zawiera analizę przyczyn, plan działań i późniejszą weryfikację wyników – wszystko na jednej stronie dokumentu. Dzięki temu szybko pokazuje sedno problemu i jego rozwiązania w sposób zrozumiały dla całej organizacji.

W produkcji, logistyce czy usługach A3 sprawdza się zarówno jako narzędzie codziennego usprawniania, jak i prezentacji projektów. Kluczowe zalety to koncentracja na faktach, zaangażowanie zespołu i ciągłe uczenie się z doświadczeń. Ważnym aspektem jest wsparcie różnorodnymi narzędziami jakości (diagram Ishikawy, 5Why, poka-yoke, mapowanie procesów) oraz wizualny charakter raportu (wykresy, schematy, rysunki techniczne).

Raport A3 promuje zwięzłość (jeden arkusz A3), a jednocześnie pełną analizę. W porównaniu z klasycznym raportem 8D stawia na podejście Lean – szybkie iteracje, myślenie procesowe i transparentność działań. Przy prawidłowym stosowaniu A3 firmy budują kulturę poprawy jakości i skutecznie eliminują problemy u źródła.

Praktyczne wskazówki: Wykorzystaj szablony A3 (np. w Excelu) do uporządkowania raportu, ale zacznij pracę ręcznie przy zespole. Stosuj 5 Why i Ishikawę do analizy przyczyn, uzupełniaj je mapami procesów. Projektuj rozwiązania z myślą o poka-yoke (uzupełniające zabezpieczenia). Porównuj rezultaty grafikami na A3 (stan „przed” i „po”). Dzięki temu raport A3 stanie się narzędziem nie tylko dokumentacji, ale prawdziwego rozwiązywania problemów i rozwijania praktyk Lean w Twojej organizacji.

Przeczytaj o metodach rozwiązywania problemów na Lean Community.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.