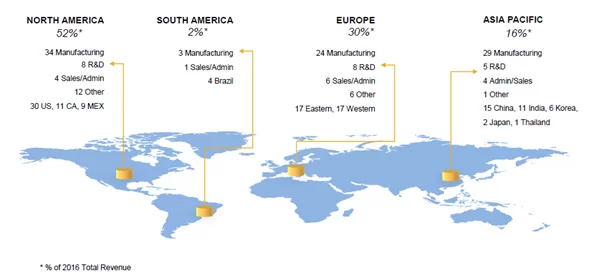

Lean TWI w Cooper Standard – to case study opublikowane w 2018 roku, na początku procesu wdrażania programu Training WIthin Industry jako elementu budowania kultury lean w Cooper Standard z brażny automotive. Na rok 2025, Cooper Standard ma wdrożony program TWI globalnie. Cooper Standard jest wiodącym globalnym dostawcą systemów i komponentów dla przemysłu motoryzacyjnego. Produkty obejmują uszczelki gumowe i plastikowe, linie paliwowe i hamulcowe, przewody do transferu płynów oraz systemy tłumienia drgań. Cooper Standard zatrudnia ponad 30 000 osób na całym świecie i działa w 20 krajach (Rysunek 1).

Rys. 1. Globalna lokalizacja zakładów

Źródło: Strona internetowa: http://www.cooperstandard.com/

Cooper Standard przyspiesza przełomowe postępy w nauce o materiałach, aby tworzyć ekologiczne rozwiązania oraz komponenty motoryzacyjne, które redukują wagę, obniżają emisje, poprawiają design i zwiększają wydajność pojazdów dla swoich klientów.

Jako wiodący globalny dostawca systemów i komponentów dla przemysłu motoryzacyjnego, Cooper Standard zajmuje następujące pozycje na rynku:

- Wiodący globalny dostawca systemów uszczelniających;

- Drugi co do wielkości globalny dostawca systemów dostarczania paliwa i hamulców;

- Trzeci co do wielkości dostawca systemów przesyłu płynów;

- Lider na rynku północnoamerykańskim w zakresie systemów tłumienia drgań.

W 2013 roku Cooper Standard wdrożył Strategię Zyskownego Wzrostu, aby dostarczyć jasną wizję, zestaw wartości i strategię osiągnięcia misji, jaką jest stanie się jednym z 30 największych globalnych dostawców motoryzacyjnych pod względem sprzedaży oraz jednym z 5 najlepszych pod względem ROIC (zwrotu z zainwestowanego kapitału). Od tego czasu, globalny zespół liderów rozwinął i udoskonalił strategię, aby lepiej odzwierciedlała kulturę firmy i dostarczała ścieżkę dla dalszego wzrostu, napędzanego przez kulturę firmy, innowacje i wyniki (Rysunek 2).

Rys. 2. Wizja Cooper Standard Automotive

Źródło: Strona internetowa: http://www.cooperstandard.com/

Strategia wdrażania filozofii Lean TWI w Cooper Standard

Organizacje, które korzystają z narzędzi Lean lub systemów Lean Manufacturing, często rozpoczynają od wdrażania pojedynczych rozwiązań, zapominając o jednym bardzo ważnym elemencie – planowaniu skutecznej strategii. Strategia wyraża długoterminowe cele organizacji, które są zgodne z głównymi kierunkami działalności i pozwala na efektywną alokację zasobów potrzebnych do osiągnięcia pożądanych efektów. Dobrze zaplanowana strategia może znacznie poprawić efektywność i szybkość zmian organizacyjnych wdrażanych w ramach zarządzania Lean, co pozwala w pełni wykorzystać efekt synergii pomiędzy wybranymi komponentami. Warunkiem tego jest odpowiednie zaplanowanie i przeprowadzenie strategii.

Bardzo ważnym krokiem w efektywnym wdrażaniu strategii ciągłego doskonalenia jest przygotowanie KPI (kluczowych wskaźników wydajności). Ważne jest zrozumienie, że KPI nie są tylko wskaźnikami obejmującymi całą firmę, ale mogą koncentrować się na efektywności działania poszczególnych części firmy, które mogą być następnie powiązane z tym, jak te części wpływają na całość. Śledzenie KPI pokazuje nie tylko, jak działy współpracują, aby osiągnąć cele, ale także jak poszczególne osoby w każdym dziale mogą przyczynić się do sukcesu organizacji. Celem KPI jest związanie wszystkich w organizacji z jednym wspólnym celem. Jest to bardzo ważne dla naszej organizacji.

Jednak zanim rozpocznie się jakiekolwiek działania, obecny stan organizacji powinien być dobrze zdefiniowany poprzez odpowiedź na następujące dwa pytania:

- Kto stanowi zespół w dziale, fabryce, dywizji, a nawet w całej korporacji?

- Na jakim poziomie zarządzania Lean znajduje się obecnie organizacja?

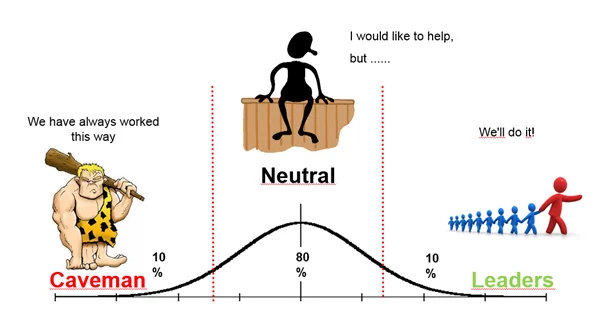

Pierwsze pytanie, dotyczące składu zespołu, jest szczególnie ważne w przypadku firm, które dopiero rozpoczynają swoją przygodę z filozofią ciągłego doskonalenia. Jednakże nie oznacza to, że nie dotyczy ono firm bardziej zaawansowanych w Lean. Ogólnie każdy zespół można podzielić na liderów zmian (około 10%), osoby, które dostosują się do zmian (około 80%) oraz przeciwników zmian (pozostałe 10%), których podstawowym argumentem jest to, że zawsze pracowali w taki sposób i nie widzą potrzeby zmieniania czegokolwiek (Rysunek 3) [Prasał 2016]. Dla każdej struktury organizacyjnej kluczowe są dwie grupy: koordynatorzy zmian oraz kadra zarządzająca. To od ich aktywnej postawy zależy sukces zarządzania Lean oraz efektywność każdego podjętego kroku, w tym aktywne promowanie kultury ciągłego doskonalenia.

Struktura zespołu

Rys. 3. Struktura zespołu

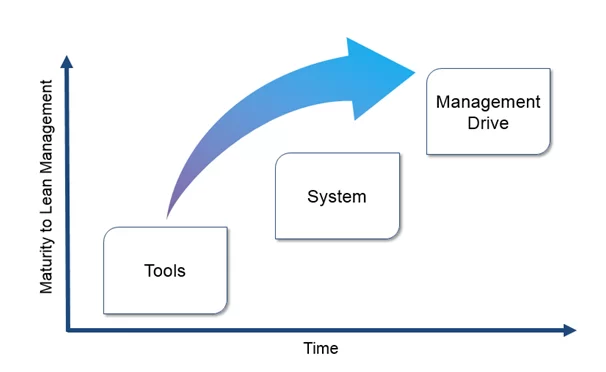

Przy odpowiedzi na drugie pytanie należy wyróżnić trzy poziomy zarządzania Lean (Rysunek 4). Pierwszy poziom, tzw. poziom narzędzi, charakteryzuje głównie organizacje, które dopiero zaczynają swoją przygodę z optymalizacją procesów. Są to czasem organizacje, które traktują ciągłe doskonalenie jako program oszczędnościowy. Takie podejście w bardzo ograniczonym stopniu wykorzystuje możliwości zarządzania Lean. Jednak po początkowych sukcesach, zazwyczaj trudno jest ustabilizować i utrzymać podejście ciągłego doskonalenia przez dłuższy czas.

Drugi poziom można zaobserwować w firmach, które systematycznie zajmują się zagadnieniami Lean i są świadome, że dzięki takiemu podejściu można osiągnąć synergię, która wynika z kompleksowego wdrożenia wielu narzędzi Lean Manufacturing. Najwyższy poziom w obszarze Kaizen osiągają organizacje, dla których zarządzanie Lean stało się sposobem prowadzenia działalności gospodarczej. Pracownicy tych firm traktują poszczególne narzędzia i ciągłe doskonalenie jako naturalny sposób pracy. Na rynku dostępnych jest wiele rozwiązań umożliwiających określenie poziomu organizacji. Niektóre firmy mają wewnętrzne audyty, które są bardzo pomocne i stanowią część samego systemu. Zrozumienie celu nie jest tak istotne, jak zrozumienie punktu wyjścia, ponieważ to właśnie tam zaczyna się podróż.

Rys. 4. Trzy poziomy zarządzania Lean

Źródło: Prasał 2016

Cooper Standard Corporation rozwija narzędzia i systemy ciągłego doskonalenia w konkretnych lokalizacjach od wielu lat. Na podstawie tych praktyk oraz dostrzegając potencjał wymiany pomiędzy zakładami, opracowano jeden system World Class Operation (WCO), wspólny dla wszystkich lokalizacji. Stał się on integralną częścią kultury i wizji firmy, która nieustannie dąży do doskonałości.

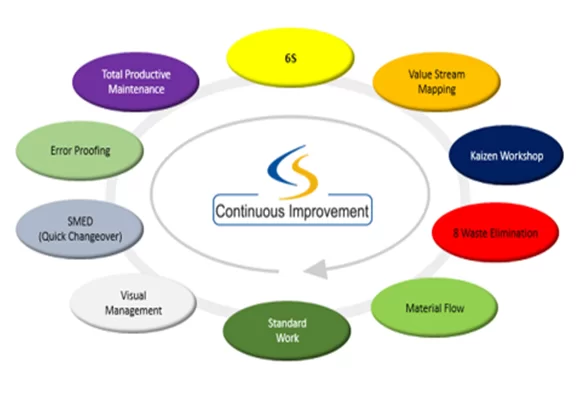

Ocena WCO stała się narzędziem wspierającym rozwój systemu oraz umożliwiającym mierzenie postępów każdej lokalizacji. Jest to forma audytu zarządzania Lean, podzielona na 10 rozdziałów, z których każdy pozwala zmierzyć jedno narzędzie (Rysunek 5). Cała ocena WCO składa się ze 150 pytań – po 15 na każdy rozdział (na każde pytanie należy odpowiedzieć „Tak” lub „Nie”).

Rys. 5. Ocena World Class Operation

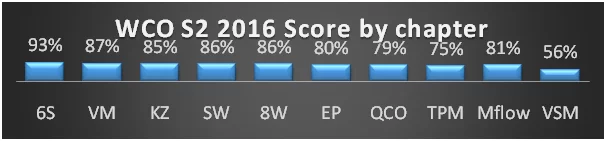

Na podstawie wyników audytu z 2016 roku (Rysunek 6) oraz uwzględniając opinie ze wszystkich lokalizacji w Europie, zespół ds. ciągłego doskonalenia przedstawił strategię krótkoterminową i długoterminową.

Rys. 6. Ocena WCO z 2016 roku

Wyróżniono cztery obszary, którymi CSA Europe chciałoby zająć się w pierwszej kolejności:

- Dalszy rozwój oceny WCO (tzw. ocena WCO 2.0),

- Mapowanie strumienia wartości (Value Stream Mapping),

- Całkowite Utrzymanie Ruchu (Total Productive Maintenance),

- Standaryzacja oparta na wymianie najlepszych praktyk.

Dalszy rozwój oceny WCO

Widząc korzyści i potencjał kompleksowego podejścia Lean Management, CSA Europe zdecydowało się dokładniej opisać wymagania i kryteria każdego narzędzia Lean. Celem jest stworzenie lub zaktualizowanie oceny WCO, co wzmocni i przyspieszy wdrożenie kultury Lean w organizacji. Kolejnym etapem będzie wprowadzenie niezależnej grupy audytorów (nie związanych z fabryką), którzy zapewnią obiektywną ocenę, co z kolei poprawi możliwość porównania narzędzi w poszczególnych zakładach oraz ułatwi identyfikację i wymianę najlepszych praktyk.

Mapowanie strumienia wartości

CSA Europe uznało także za kluczowe poprawę w obszarze Mapowania Strumienia Wartości. Korzyści wynikające z prawidłowego zastosowania tego narzędzia to m.in.:

- Wizualizacja przepływu informacji, procesów i materiałów na jednym arkuszu,

- Wsparcie w definiowaniu priorytetów ciągłego doskonalenia,

- Projektowanie przyszłego stanu,

- Redukcja zapasów (uwolnienie kapitału),

- Skrócenie czasu realizacji (Lead Time),

- Eliminacja marnotrawstwa (8 strat),

- Redukcja kosztów,

- Spełnienie wymagań systemu CSA – World Class Operation.

TPM i Utrzymanie Ruchu

Kolejnym obszarem wybranym jako priorytet w dziedzinie ciągłego doskonalenia jest Całkowite Utrzymanie Ruchu (TPM). Ogromny potencjał dostrzeżono w rozwijaniu podejścia do autonomicznego utrzymania ruchu. Główne cele rozwoju tego programu to:

- Opracowanie najlepszego globalnego standardu opartego na najlepszych praktykach z poszczególnych zakładów,

- Poprawa wskaźników wydajności (KPI),

- Zwiększenie zaangażowania pracowników bezpośredniej produkcji,

- Spełnienie wymagań systemu CSA – World Class Operation.

Standaryzacja (globalna)

Standaryzacja narzędzi Lean Management jest realizowana w przypadku trzech wyżej wymienionych narzędzi. Dodatkowym elementem wspierającym ten proces jest tworzenie globalnych materiałów szkoleniowych – Akademia WCO. Tak jak w przypadku jednego zakładu, pierwszym krokiem dalszego doskonalenia w całej korporacji jest stworzenie i określenie wspólnego standardu opartego na wiedzy i doświadczeniu każdego pracownika.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.