Program TWI – Wstęp

Program TWI (Training WIthin Industry) jest z roku na rok coraz bardziej popularny w Polsce i na Świecie.Wiele firm decyduje się na jego wdrożenie w swoich zakładach. Dzieje się to z trzech głównych powodów.

Po pierwsze, wdrożenie programu TWI poprawia takie kluczowe wskaźniki efektywności jak: bezpieczeństwo pracy, produktywność, jakość, czy awaryjność maszyn. Dowodzą tego wyniki z firmy Cooper Standard Automotive (którą we wdrożeniu TWI wspiera firma LeanTrix), gdzie w 20 fabrykach w Europie dzięki programowi TWI udało się:

- zwiększyć produktywność pracy średnio o 17,55%,

- zredukować poziom braków średnio o 35,83%.

(Dane z 2017 roku pochodzące ze studium przypadku firmy Cooper Standard Automotive z Konferencji Lean Management)

Po drugie, program TWI pozwala skutecznie minimalizować skutki dużej rotacji pracowników. Dzięki metodzie TWI Instruowanie Pracowników możliwa jest efektywna implementacja pracowników do pracy. TWI Metody pracy pozwalają usprawniać miejsce pracy, tak aby było ergonomiczne dla pracowników.TWI Relacje z Pracownikami uczą liderów w jaki sposób efektywnie rozwiązywać problemy międzyludzkie, a TWI Bezpieczeństwo Pracy zorientowane jest na identyfikację zagrożeń czyniąc miejsce pracy przyjaznym dla pracowników.

Po trzecie, wiele firm decyduje się wykorzystać program TWI do efektywniejszego wdrażania pracowników obcojęzycznych (np. z Ukrainy). Z naszych doświadczeń wynika, że już co druga firma produkcyjna w Polsce zatrudnia pracowników obcojęzycznych. Dla wielu firm jest to problem, który program TWI może obrócić w szansę!

Wśród sporej grupy menadżerów w Polsce narosło jednak wiele mitów o programie TWI, które zniechęcają ich do jego wdrożenia. Mitów, które często nie mają nic wspólnego z rzeczywistością. W tym artykule podejmujemy próbę obalenia 10 najczęściej z nich.

MIT 1 – Nasza firma nie jest gotowa na TWI, zaczniemy wdrażać najpierw inne narzędzia Lean, a dopiero potem sięgniemy po TWI.

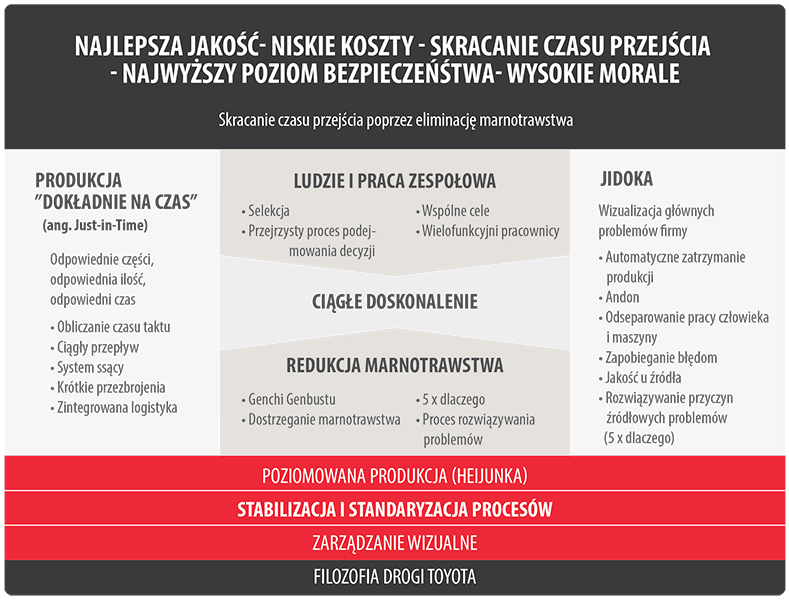

Program TWI stanowi podstawę w tworzeniu kultury organizacyjnej wg zasad Lean Management. Tworzy ono podejście zwane standaryzacją pracy, które w Toyota Production System (TPS) stanowi fundament (rys. 1).Każdy dom powinno się budować od fundamentów, aby był stabilny.

1.Rola standaryzacji pracy w domu Toyoty

Jeśli TWI stanowi podstawę to właśnie o nią powinniśmy oprzeć inne narzędzia Lean i od niego zacząć naszą przygodę ze szczupłym zarządzeniem. Program TWI przed wszystkim pozwala kształtować świadomość u pracowników, a bez niej nie jesteśmy wstanie zaimplementować innych narzędzi Lean Management w organizacji. Jeżeli zatem jeszcze nie zacząłeś wdrażać narzędzi Lean Management, to zacznij swoją przygodę od programu TWI. O wiele łatwiej wdrożysz później pozostałe narzędzie Lean takie jak: 5S, SMED itd.

MIT 2 – TWI to wyłącznie metoda szkoleniowa.

TWI często utożsamiane jest tylko z Instruowaniem Pracowników (TWI IP), ale tak naprawdę jest to tylko jedna z trzech, a w rzeczywistości czterech metod, które budują ten program. TWI od momentu powstania w latach 40-tych ubiegłego wieku po dzień dzisiejszy skupia się na rozwoju trzech kluczowych umiejętności niezbędnych w pracy liderów:

- Umiejętności Instruowania Pracowników (TWI IP)

- Umiejętności doskonalenia Metod Pracy (kaizen – TWI MP)

- Umiejętności budowy dobrych Relacji z Pracownikiem.

Ponadto w ramach programu TWI rozwijana była metoda Bezpieczeństwa Pracy (TWI BP). Te cztery metody tworzą podstawowe umiejętności jakie każdy lider i doświadczony pracownik powinien posiadać pracują w kulturze Lean Management.

MIT 3 – TWI IP nadaje się wyłącznie do operacji powtarzalnych, a nie do operacji długich, mało-powtarzalnych, czy też ekspercki.

Metoda instruowania pracowników z programu TWI powstała rzeczywiście z myślą o operacjach cyklicznych. Trudno sobie wyobrazić szkolenie z przezbrojenia trwającego 20 minut, które w takim przypadku należałoby wykonać siedmiokrotnie (tylu wymaga metoda). Tu z pomocą przychodzi zmodyfikowana metoda TWI opracowana przez zespół LeanTrix. Opiera się ona na instruktażu z wykorzystaniem instrukcji TWI, do której dostęp posiada uczeń w trakcie szkolenia. Zupełnie inaczej niż to się dzieje w standardowej metodzie, gdzie uczeń otrzymuje instrukcje pracy dopiero po instruktażu. Cały szkolenie w zmodyfikowanej metodzie opiera się o 3 cykle. W cyklu#1 instruktor prezentuje pracę wcześniej omawiając z pracownikiem główne kroki, wskazówki i przyczyny występowania wskazówek, bazując na Instrukcji TWI.W cyklu#2 to uczeń omawia główne kroki, wskazówki i przyczyny występowania wskazówek posiłkując się instrukcją, po czym wykonuje prace na rzeczywistym procesie. W cyklu#3, który odbywa się po upływie 2-3 dni po instruktażu, po raz kolejny uczeń wykonuje pracę, a wola instruktora sprowadza się do audytu.

Innym sposobem radzenia sobie z tym wyzwaniem jest podzielenie pracy na mniejsze odcinki i instruowania pojedynczo, z każdego fragmentu pracy.

MIT 4 – Metoda TWI IP zmusza pracowników do powtarzania głównych kroków, wskazówek i przyczyn występowania wskazówek. W naszej sytuacji to nie jest potrzebne, bo my mamy doświadczonych pracowników, którzy zrozumieją kiedy zobaczą i usłyszą.

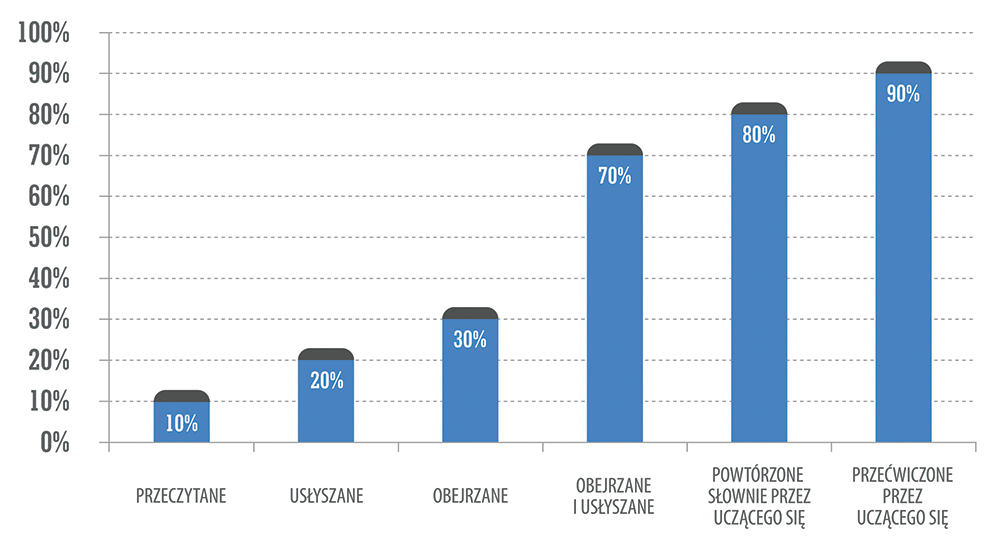

Metoda TWI IP leży bardzo daleko od recytowania instrukcji z pamięci. Ten mit często powtarzają osoby, które nigdy nie stosowały metody TWI IP, a wyłącznie o niej czytali. Istotą w metodzie TWI IP jest zrozumienie przyczyn występowania wskazówek przez ucznia, a tym samym uzyskanie świadomości.Dzięki temu, że uczeń powtórzył główne kroki, wskazówki i przyczyny występowania wskazówek, instruktor jest w stanie zweryfikować, czy to co chciał przekazać uczniowi zostało faktycznie przez niego zrozumiane. Dodatkowo należy zwrócić uwagę na fakt, że to właśnie powtarzanie jest kluczowym elementem nauki. Wynika to z krzywej uczenia, gdzie powtarzając na głos jesteśmy w stanie zapamiętać aż do 80% informacji (rys. 2).

Rys. 2. Krzywa uczenia

Najbardziej skuteczne jest jednak praktykowanie. W metodzie TWI IP odbywa się ono 4-krotnie pod nadzorem Instruktora. Nikt z nas nie zaczął uczyć się mnożenia, zaraz po rozwiązaniu jednego problemu z dodawaniem. Podobnie jest ze zdobywanie umiejętności praktycznych.

MIT 5 – Nie da się mierzyć wdrożenia programu TWI. Nie da się znaleźć na to żadnych KPI

Przyczyną, dla której ten mit może wydawać się prawdziwy jest fakt, że TWI rozwiązuje przede wszystkim przyczyny źródłowe problemów, a nie skutki których miara jest głównym elementem KPI. Dlatego trudno doszukać się bezpośrednich efektów wdrożenia TWI, co nie oznacza ze nie można znaleźć dla programu TWI kluczowych wskaźników efektywność (ang. KPI). TWI wpływa pośrednio na wiele aspektów procesu i w zależności od jego charakteru należy dobrać KPI. Warto zwrócić uwagę na takie wskaźniki jak: brakowość (ang. Scrap), przestoje w trakcie produkcji, czy produktywność. Dobrym wskaźnikiem jest również czas wdrożenia pracownika do pełnej efektywności pracy, który nie może być mylony z czasem instruktażu.

MIT 6 – Program TWI powstał w latach czterdziestych ubiegłego wieku i nie nadaje się na obecne czasy, gdzie technologia poszła do przodu.

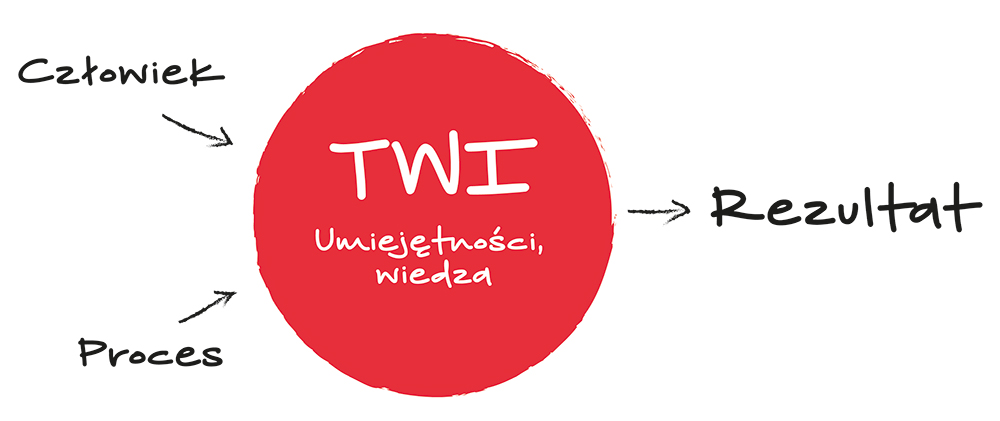

Niewiele jest metod na świecie, które w nie zmienionej formie funkcjonują przez 40, 50, czy nawet 70 lat przynosząc przy tym pozytywne skutki. TWI jednak do takich się zalicza. Z jednego prostego powodu:program TWI działa na pograniczu człowieka i procesu kształtując umiejętności potrzebne, by z tych dwóch czynników osiągać rezultaty(Rys. 3). Do momentu, w którym będziemy mieli do czynienia z człowiekiem i procesem, TWI będzie spełniało swoją rolę dając korzyści dla osób, której je stosują.

Rys. 3. Praca ludzi na procesach a rezultaty.

W programie TWI zawsze śledzimy i standaryzujemy pracę człowieka. Nie ma znaczenie, czy człowiek wykonuje prostą operację manualną, obsługuje skomplikowaną maszynę, czy wykonuje pracę ekspercką. Zawsze jego praca finalnie sprowadza się do pracy manualnej, maszynowej i przemieszczania się. Poprzez program TWI można ten proces standaryzować.

MIT 7 – Metoda instruktażu według TWI IP jest długa. Nasze metody instruktażu są bardziej efektywne, bo krótsze.

W tym przypadku należy postawić sobie zasadnicze pytanie: czy instruktaż w naszej firmie jest skuteczny? Na myśl przychodzi tu pracownik, który po instruktarzu wykonuje samodzielnie i świadomie pracę na stanowisku. Tylko wówczas można mówić o skutecznym instruktażu. Jeśli instruktaż jest w takim rozumieniu nieskuteczny, siłą rzeczy nie może być efektywny. Dlatego warto położyć na szkolenie więcej nakładów, by stało się ono zarówno skuteczne jak i efektywne. Będziemy mieli po takim instruktażu samodzielnego pracownika, który produkować będzie dobre jakościowo produkty w wydajny sposób. Zastosowanie metody TWI IP jest najprostszym sposobem by efektywnie szkolić pracowników zdolnych do samodzielnej pracy.

Owszem, często obserwując metodę TWI IP możemy odczuć, że jest ona za długa. Ale takie zdanie mają osoby, które patrzą na szkolenie z boku. Osoby zaangażowane w instruktaż, uczeń i instruktor, dla nich zawsze czas biegnie szybko. Ponadto wielokrotnie patrzymy na instruktaż tylko od strony samego przekazywania wiedzy zapominając jak często osoby w naszej firmie są nieefektywne, np. dając pracownikowi instrukcję do przeczytania przed instruktażem albo opowiadając mu rzeczy (takie jak budowa maszyny), które w tym momencie pracy są dla niego zbędne. W TWI IP pozbywamy się wszelkiego „szumu” z instruktażu zostawiając samą esencję: główne kroki, wskazówki i przyczyny występowania wskazówek.

MIT 8 – Nasi liderzy i doświadczeni operatorzy nie będą chcieli stosować tak ustrukturyzowanej metody instruktażu, bo ona będzie obniżać ich kreatywność.

Metoda instruowania pracowników zgodnie z zasadami TWI jest przeznaczona do wdrażania nowych osób do procesu, jak i szkolenie obecnych pracowników przy zmianie stanowisk. Jeżeli instruktaż jest efektywny,dla instruktora (lidera, kierownika, czy doświadczonego operatora) jest to bardzo satysfakcjonujące doznanie. Dokonał on czegoś, z czego każdy może być dumny – nauczył innego człowieka pracy. Co więcej kreatywność tych osób jest nieoceniona w przypadku TWI doskonalenie Metod Pracy. To w tej metodzie ich doświadczenie i pomysły odgrywają olbrzymią rolę. TWI skonstruowane jest z myślą o budowaniu liderów poprzez rozwój ich kreatywności. Ciężko tu mówić o zahamowaniu tego procesu.

MIT 9 – Metody TWI IP nie da się zastosować do instruktażu osób obcojęzycznych (np. osób z Ukrainy)

Po II wojnie światowej program TWI został przetransferowany z USA do Japonii.Obecnie spotkać go można na każdym kontynencie, w wielu różnych krajach. Konsultanci z naszej firmy mieli przyjemność uczyć programu TWI osoby z 10 krajów europejskich, Kanady, USA, Meksyku, Brazylii, Indii, czy Chin. Całemu procesowi uczenia osób z różnych krajów zawsze towarzyszą bariery językowe, jak i kulturowe. Podobnie jest z uczeniem pracowników zza naszej wschodniej granicy.Na szczęście program TWI jest tak ustrukturyzowany, że każdy, niezależnie od kultury, jest w stanie go wykorzystywać w praktyce. Rozwiązaniem jest również włączenie w rozwój tego programu w zakładzie osoby obcojęzyczne. W każdejfirmie, która korzysta z pracy obcokrajowców, znajdą się osoby, które posługują się dwoma językami. Celem powinno być szkolenie takich osób na Instruktorów TWI, a później Trenerów TWI, którzy już w swoim ojczystym języku mogą szkolićinnych pracowników obcojęzycznych. Nasza firma wspierała w ten sposób wiele organizacji. Pomagaliśmy tworzyć instrukcje w językach Ukraińskich, czy Rumuńskich. To co dostrzegamy, to fakt, że takie działanie przynosząkorzyści dla organizacji w postaci rozwoju obcojęzycznej kadry pracowniczej oraz poprawy atmosfery wśród wszystkich pracowników. To z pewnością jednoczy firmę, bo każda organizacja może rozwijać siętylko wtedy, kiedy rozwijają się jej pracownicy.W przypadku osób z zagranicy mamy często do czynienia ze znaczną rotacją pracowników, a co za tym idzie, szkoleniem wielu osób w krótkim czasie. Na taki problem również znajdujemy rozwiązanie w postaci instruktażu Video, który nasza firma opracowała. Polega to na nagraniu fazy prezentacji pracy przez instruktora oraz przetłumaczeniu jej na język zrozumiały dla pracowników z zagranicy. Podczas takiego filmu możemy przejść tą jedną fazę z 5-7 pracownikami co znacznie skraca proces szkolenia.

MIT 10 – Standardy pracy powinny być tworzone przez inżynierów, bo mają oni największąwiedzęo procesie

Nie ulega wątpliwości ze inżynierowie mają największą wiedzę o procesie, znają wszystkie reakcje zachodzące podczas jego trwania, wszystkie fizyczne czy chemiczne aspekty. Pytanie brzmi, czy to wystarczy by stworzyć instrukcje, którą będzie się użytkować na produkcji? Odpowiedź brzmi:Nie! W trakcie codziennej pracy operatorzy, na bazie swoich doświadczeń, tworzą drobne i nie ustandaryzowane „triki” mające na celu usprawnić ich pracę. Wbrew pozorom takich „trików” jest sporo. Z naszych doświadczeń wynika, że nawet 25-30% wszystkich wskazówek to właśnie ułatwienia w pracy.Większość ludzi w firmie o nich nie ma pojęcia. Są one zapisane wyłącznie w głowie doświadczonych operatorów. A to właśnie te „triki” decydują o czasie wdrożenia nowego pracownika do pracy.Dlaczego inżynierowie ich nie zawierają w instrukcjach? Bo ich nie znają. Bo proces tworzenia instrukcji jest rzadko wspierany przez tych, którzy pracę wykonują. Kolejnym problemem związanym z instrukcjami tworzonymi przez inżynierów jest to, że znajduje się w nich wiele specjalistycznych pojęć, które nie są w pełni rozumiane przez pracowników z produkcji. To jednak działa w obie strony. Pracownicy produkcji potrafią, poprzez lata praktyki, wypracować sobie swój własny „język” zrozumiały tylko dla nich. Dlatego tak ważna jest komunikacja. Program TWI ja tworzy w firmie i pomaga zaangażować do wspólnej pracy zarówno działy inżynieryjne, jak i pracowników produkcji. Instrukcje robi się z przeznaczeniem by szkolić inne osoby, dlatego właśnie instruktorzy powinni je tworzyć, a działy inżynieryjne zatwierdzać.

Podsumowanie

Podczas wdrażania programu TWI napotkamy wiele problemów, wiele ograniczeń, wyszukamy jeszcze więcej mitów. Trzeba jednak wiedzieć, że to nie one są przyczyną źródłową niepowodzeń podczas wdrożenia. Prawdziwą przyczyną jest brak zrozumienia lub też zaangażowania najwyższego kierownictw w program TWI. Ważne, aby wszyscy zrozumieli, że nasze działania nie są ukierunkowane na wdrożenie narzędzia, ale na rozwój kultury Lean Management u podstawy której leży program TWI. Jim Huntzinger, jeden z czołowych konsultantów Lean, powiedział przeszło 10 lat temu: „Twoja firma nie stanie się Lean tylko praktykując program TWI, ale również nie będzie Lean bez programu TWI”. Program TWI był podstawą przy tworzeniu kultury zarządzania w Toyocie, która opierała się na ciągłym doskonaleniu oraz nieustannym procesie nauczania. Jest to punkt startowy przy wdrażaniu filozofii Lean Management.

Dr Bartosz Misiurek, Prezes Zarządu LeanTrix

Kamil Muller, Konsultant TWI

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.