TWI Program

TWI

Training Within Industry TWI – czym jest i jak powstał program?

Program Training WIthin Industry (TWI) to program wspierający rozwój umiejętności zarządczych wśród doświadczonych pracowników operacyjnych oraz przełożonych niskiego i średniego szczebla.

Geneza programu sięga wczesnych lat 40. ubiegłego wieku, kiedy po inwazji wojsk hitlerowskich na Francję, w czerwcu 1940 r., w USA zdano sobie sprawę, że wojna światowa jest nieunikniona. Raport przygotowany na życzenie Armii USA wykazał, że w Stanach Zjednoczonych w 1940 roku było 8 milionów osób bezrobotnych. Dużym zagrożeniem było to, że zaangażowanie się wojsk amerykańskich w wojnę oznaczało pobór do armii większości amerykańskich mężczyzn w wieku produkcyjnym, którzy dotąd pracowali głównie w przemyśle. Działania programu miały na celu włączenie do pracy w przemyśle osób, które nigdy dotąd w obszarze produkcyjnym nie pracowały. Byli to głównie kobiety, mężczyźni w wieku niepoborowym oraz pracownicy administracyjni.

Po co powstał program TWI?

Celem programu TWI był szybki rozwój nowej, utalentowanej kadry, aby w efekcie uzyskać wzrost produktywności, jakości i bezpieczeństwa pracy. Program ten obejmuje rozwój trzech umiejętności zarządczych niezbędnych przy pracy liderów i doświadczonych pracowników:

- umiejętność instruowania pracowników,

- umiejętność doskonalenia metod pracy (kaizen),

- umiejętność budowy dobrych Relacji z Pracownikami (określana czasem jako umiejętność przywództwa).

Program TWI był kierowany do doświadczonych pracowników, a nie do nowo zatrudnionych osób. Założenie programu było takie, że każdy doświadczony pracownik (lider, kierownik) ma wiedzę o pracy i zakresie odpowiedzialności. Ją zdobywa poprzez praktykę latami. Natomiast trzy kluczowe umiejętności zarządcze musi on wyćwiczyć. Program ten daje gotowe narzędzia wspomagające zarządzanie pracownikami przez przełożonych.

Jakie korzyści przyniósł program TWI?

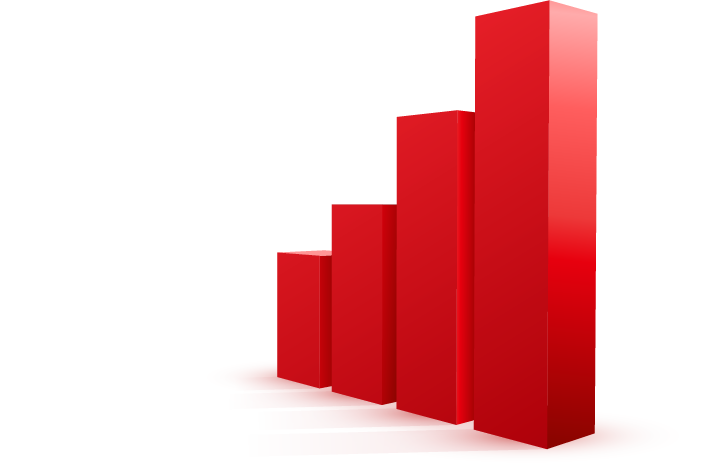

Wdrożenie programu w przemyśle amerykańskim przyniosło olbrzymie korzyści oraz walnie przyczyniło się do zwycięstwa nad wojskami Hitlera. Z 600 firm produkcyjnych, które brały udział w tym programie podczas II Wojny Światowej:

- 100% uczestniczących firm skróciło czas szkolenia nowych pracowników o 25% lub więcej,

- 86% firm zwiększyło wydajność o 25% lub więcej,

- 88% firm zredukowało pracochłonność na produkt o 25% lub więcej,

- 55% firm zredukowało braki o ponad 25%,

- 100% firm zredukowało reklamacje o ponad 25%.

Sukces programu Training Within Industry wynikał z faktu, że każda z jego metod zbudowana była w oparciu o cykl Plan-Do-Check-Act (PDCA), który został opracowany Williama Edwardsa Deminga.

Jaki był los programu TWI po II Wojnie Światowej?

Po II Wojnie Światowej program TWI przekazano między innymi do Japonii, gdzie takie firmy, jak Toyota czy Sanyo wykorzystały go, aby zbudować fundamenty do rozwijania swoich efektywnych metod produkcji.

Został on wchłonięty przez Toyotę i stał się integralną częścią systemu Toyota Production System (TPS). Był on podstawą przy tworzeniu kultury zarządzania w Toyocie, która opierała się na ciągłym doskonaleniu oraz nieustannym procesie nauczania. Training Within Industry to punkt startowy przy wdrażaniu filozofii Lean Management.

Dlaczego program TWI był tak istotnym elementem w Systemie Produkcyjnym Toyoty (TPS)?

Jaką rolę odgrywa obecnie program TWI?

Obecnie program TWI utożsamiany jest z filozofią Lean Management. Należy traktować je jako jedną, w pełni uzupełniającą się filozofię zorientowaną na poprawę efektywności procesów w firmie.

Bez programu Training Within Industry nie byłoby Toyota Production System (TPS), a tym samym Lean Management. Program ten powinien być fundamentem każdego systemu zarządzania dowolnym przedsiębiorstwem!

W jakim typie firm można wdrażać program TWI?

Program TWI jest uniwersalny. Można go stosować w każdej firmie, gdzie występują ludzie i procesy. Pierwotnie program ten powstał dla produkcji.

Jego uniwersalność sprawiła, że świetnie sprawdza się w innych branżach, takich jak:

- administracja,

- usługi,

- służba zdrowia.

Co łączy program TWI ze standaryzacją pracy?

Program TWI był podstawą przy tworzeniu kultury zarządzania w Toyocie, która opierała się na ciągłym doskonaleniu oraz nieustannym procesie uczenia pracowników.

Program ten stał się fundamentem domu Toyoty, w którym odpowiedzialność wziął za stabilizację i standaryzację takich procesów jak:

- skracanie czasów przezbrojeń – SMED,

- działania w ramach autonomicznej konserwacji – TPM,

- utrzymanie wysokiej jakości stanowiska pracy – 5S,

- reagowanie na problemy.

Program TWI był głównym narzędziem w procesie standaryzacji pracy. Metody z tego programu są do dnia dzisiejszego stosowane w Toyocie dokładnie w takiej samej formie, jak były opracowane podczas II Wojny Światowej.

Czym jest standaryzacja pracy?

Standaryzacja pracy to proces, w którym należy zapisać obecnie najlepszy sposób wykonywania operacji, poddać go doskonaleniu, a następnie przeszkolić z niego operatorów.

Standaryzacja pracy to nie tylko opisanie sposobu pracy na instrukcjach. Owszem instrukcje przy standaryzacji pracy są istotne, ale służą wyłącznie do efektywnego poprowadzenia instruktażu stanowiskowego albo poddania operacji procesowi doskonalenia.

Instrukcje są zatem wyłącznie środkiem pośrednim do osiągnięcia celu, jakim jest standaryzowanie procesu. Instrukcje nie są celem samym w sobie.

Jak program TWI wspiera standaryzację pracy?

Program TWI daje najbardziej skuteczne narzędzia do standaryzacji pracy:

- Dokumentowanie najlepszych praktyk na instrukcjach pracy standaryzowanej

- Zaangażowanie pracowników w doskonalenie metod pracy dzięki podejściu kaizen i 5W1H

- Najefektywniejszy sposób prowadzenia instruktażu stanowiskowego dzięki metodzie TWI Instruowanie Pracowników

Jakie korzyści przynosi standaryzacja pracy?

Standaryzacja pracy skutecznie wpływa na redukcję błędów ludzkich w procesach, ponieważ ściśle związana jest z eliminacją ich przyczyn źródłowych:

- Braku albo złym procesie szkolenia operatorów.

- Nieprzestrzeganiu standardu pracy przez operatorów, ale z tego powodu, że standard pracy był źle opracowany.

- Braku systemu nadzorowania i audytowania operatora po szkoleniu.

To właśnie błędy ludzkie są bezpośrednią przyczyną: wypadków, braków jakościowych, czy pomniejszonej efektywności pracy. Program TWI uderza w eliminację przyczyn źródłowych błędów ludzkich, które związane są ze sposobem zarządzania organizacją.

Rola lidera w standaryzacji pracy

W programie TWI liderem nazywa się osobę, która formalnie zarządza grupą ludzi, ale również doświadczonych operatorów, którzy np. w momencie szkolenia biorą odpowiedzialność za uczonego pracownika.

Z naszych doświadczeń wynika, że liderzy w najlepszych firmach produkcyjnych odpowiedzialni są za:

- Pracę zgodną z ustalonym standardem w czasie pracy na linii.

- Zapewnienie operatorom warunków pozwalających na pracę zgodną ze standardem (odpowiednie narzędzia, reagowanie na problemy, itp.).

- Szkolenie operatorów w wykonaniu pracy zgodnej ze standardem.

- Audytowanie wykonania pracy zgodnie ze standardem.

- Analizowanie usprawnień w metodzie wykonywania pracy zgłaszanych przez operatorów i zgłaszanie własnych.

- Tworzenie dokumentacji pracy przy współpracy ze służbami wspierania produkcji.

- Dbanie o aktualność dokumentacji na stanowisku.

Program TWI wspiera liderów w tych zadaniach.