W artykule przedstawiono w jaki sposób zastosować metodę TWI Bezpieczeństwo Pracy (TWI BP) w obszarze budownictwa. Zaprezentowano 4 – krokową metodę zapewniania bezpieczeństwa pracy.

Czy problem zapewniania bezpieczeństwa pracy na placach budowli jest naprawdę ważny?

W ostatnich latach w Polsce powstała swoista „moda” na poprawę bezpieczeństwa pracy na budowach. Przyczyn takiego zachowania może być wiele, jednak dwie główne które nasuwają się same to: odpowiedzialność przełożonych za bezpieczeństwo pracowników budowlanych jest zapisane prawnie w naszym ustawodawstwie, drugim elementem jest przejmowanie wzorców przez polskich inżynierów, którzy szlifowali swoje umiejętności w zagranicznych korporacjach. Obserwacje z wielu polskich firm budowlanych potwierdzają, że w wielu z nich mamy nadal tradycyjny sposób myślenia, w którym bezpieczeństwo pracownika zależy od jego zaradności. Takie podejście jest jednak bardzo dyskusyjne ponieważ to na przełożonych ciąży główna odpowiedzialność za poziom bezpieczeństwa podczas pracy. Kto wobec tego na placu budowy powinien być odpowiedzialny za identyfikację zagrożeń i wdrażanie środków zaradczych? Przeanalizujmy kilka faktów.

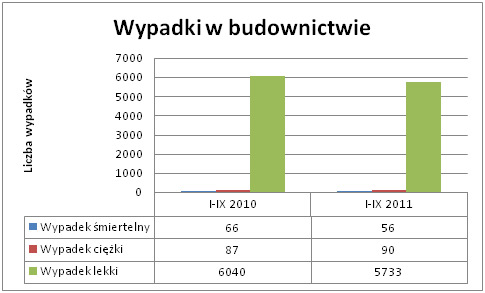

Analizując dane Głównego Urzędu Statystycznego (zwanego dalej GUS) w pierwszych kwartałach 2010 i 2011 roku w naszym kraju zostało poszkodowanych w budownictwie odpowiednio 6193 i 5879 osób. Wg GUS wypadki, w których uczestniczyły te osoby, zostały podzielone na trzy kategorie: wypadki śmiertelne, ciężkie i lekkie. Liczbę wypadków w poszczególnych kategoriach w latach 2010 i 2011 pokazano na rys.1.

Rys. 1. Liczby osób poszkodowanych w wypadkach w budownictwie w pierwszych trzech kwartałach 2010 i 2011 roku [opracowanie własne na podstawie 1].

Dane przedstawione na rys.1 są danymi szczątkowymi, nie pokazują najważniejszej rzeczy – wpływu na społeczeństwo. W każdym wypadku ukrywa się cierpienie i ból człowieka, związane z nimi problemy i pogorszenie sytuacji materialnej często całych rodzin.

Przyczyny wypadków

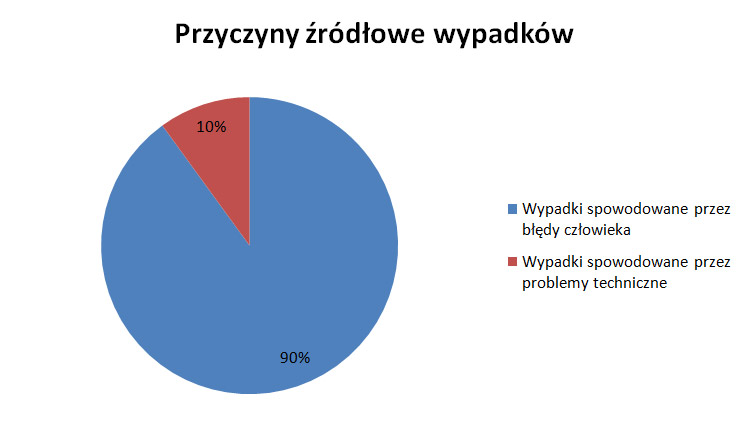

Wzorując się na badaniach przeprowadzanych przez największych ekspertów w dziedzinie bezpieczeństwa pracy, przyczyny powstawania wypadków można podzielić na dwie główne kategorie [2]:

- błędy człowieka,

- problemy techniczne.

W grupie „błędy człowieka” najważniejsze czynniki powodujące wypadki są związane z nieprzydatnością (ewentualnie niewydolnością) fizyczną lub umysłową, nieuwagą bądź nieostrożnością, braku odpowiedniego szkolenia, brakiem dozoru. Kolejna kategoria „problemy techniczne” w uproszczeniu jest sprowadzana do wad maszyn i urządzeń, bądź ich uszkodzeń lub awarii, a także problemy z czynnikiem materialnym. Według ogólnie przyjętych kryteriów 90% wypadków następuje wskutek błędu człowieka, a pozostałe 10% jest związane z problemami technicznymi (rys. 2).

Rys. 2. Przyczyny źródłowe wypadków [opracowanie własne na podstawie 2].

Dane te potwierdzają obserwacje z życia codziennego. Ponad 95% wypadków na drodze jest wynikiem błędów kierowców, szczególnie nie przestrzeganiem zasad i procedur, a zaledwie 5% powstaje na skutek psującego się na przykład układu hamulcowego.

Poprawa bezpieczeństwa pracy na budowie musi zacząć się od oddziaływania na świadomość pracowników.

Odpowiedzialność przełożonych za poziom bezpieczeństwa pracy na budowie

Model tradycyjny, w którym za poziom bezpieczeństwa odpowiedzialni są wyłącznie specjaliści ds. BHP, nie sprawdza się w praktyce. Potwierdzają to dane statystyczne. W nowoczesnym podejściu główna odpowiedzialność za identyfikację zagrożeń spoczywa na brygadzistach, majstrach i kierownikach. Każdy wykop, każde stanowisko powinno mieć przeprowadzoną ocenę ryzyka, ale nie przez specjalistów BHP, tylko przez bezpośrednich przełożonych. To oni mają największą wiedzę na temat zagrożeń na stanowisku pracy. W takim modelu cel jest jeden: ZERO WYPADKÓW. Rzeczywistość jest zupełnie inna. Ocena ryzyka wykonana przez specjalistów ds. BHP jest praktycznie zawsze poprawna pod względem prawnym i merytorycznym, ale brak jest w niej czynników związanych z wiedzą praktyczną, której tacy specjaliści nie mają. Polskie przysłowie mówi: „Wypadki chodzą po ludziach”. W myśl niego wypadki się zdarzają i trzeba się z tym pogodzić. Prawda jest zupełnie inna. Prawdopodobieństwo wypadku wzrasta im więcej jest miejsc powodujących zdarzenia potencjalnie wypadkowe, zwane zwyczajowo zdarzeniami „o włos”. Są one częścią życia prywatnego, jak i zawodowego, nie zależnie w jakiej branży się pracuje. Badania przeprowadzone przez słynnego naukowca amerykańskiego Herbert W. Heinrich na przełomie XVIII i XIX wieku wykazały iż koncentrowanie się jedynie na sprawnym reagowaniu na występujące zdarzenia wypadkowe nie przyniesie poprawy w zakresie bezpieczeństwa. W grupie 330 zdarzeń tego samego rodzaju, 300 nie powoduje urazu – są to właśnie zdarzenia potencjalnie wypadkowe („o włos”), 29 powoduje uraz lekki, a jeden z tych urazów może być ciężki i skutkować nieobecnością w pracy (rys. 4). Różnica pomiędzy tymi grupami polega wyłącznie na szczęściu. Kolokwialnie można zobrazować to w ten sposób: ktoś kto miał tylko zdarzenia potencjalnie wypadkowe miał szczęście, a ten kto miał wypadek ciężki miał pecha.

Rys. 4. Statystyczny rozkład zdarzeń związanych z bezpieczeństwem dla jednej osoby [opracowanie własne na podstawie 2].

Już pobieżna analiza tego modelu wyznacza nowy kierunek działania – koncentracja powinna spoczywać na sytuacjach potencjalnie niebezpiecznych. Jeśli zmniejszymy ich ilość, tym samym obniżymy prawdopodobieństwo wystąpienia wypadków. Potrzebna jest tutaj profilaktyka. I jest ona głównym tematem związanym z doskonaleniem Bezpieczeństwa Pracy.

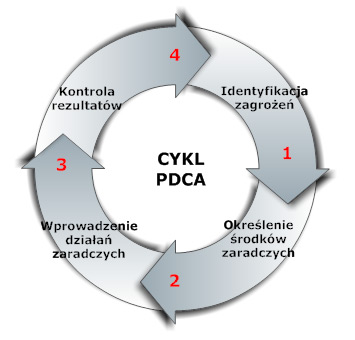

Prewencja jako najskuteczniejsze działanie zapobiegające wypadkom – TWI BP

Poprawa bezpieczeństwa pracy możliwa jest tylko i wyłącznie dzięki ciągłej identyfikacji zagrożeń i próbie ich eliminacji. Jest to proces niekończący się. Takiemu sposobowi postrzegania bezpieczeństwa pracy przyświeca metoda Bezpieczeństwo Pracy (zwana dalej BP) z programu Training Within Industry (z ang. Szkolenia w Przemyśle, zwanemu dalej TWI). Program TWI powstał w latach 40. ubiegłego wieku podczas II Wojny Światowej w USA na zlecenie amerykańskiego Ministerstwa Obrony Narodowej. Nad jego powstaniem czuwali najwięksi amerykańcy naukowcy i praktycy na czele z Williamem Demingiem, jednym z najbardziej rozpoznawalnych specjalistów w zakresie Zarządzania. Deming uważał, że każde działania należy najpierw zaplanować, potem wykonać, następnie sprawdzić czy funkcjonuje, a w ostatnim etapie nadzorować. Ten sposób myślenia opisał jako cykl PDCA (Plan – Do- Chack- Act, z ang. Zaplanuj – Zrób – Sprawdź – Nadzoruj), który przyjął zwyczajową nazwę jako „Koło Deminga”. Cykl ten był podstawą powstania koncepcji Kaizen (z jap. ciągłego doskonalenia). W związku z tym, że Deming aktywnie brał udział w tworzeniu programu TWI, każda z metod zawarta w tym programie opiera się ściśle na cyklu PDCA. Podobnie metoda TWI BP zbudowana jest z czterech kroków, a celem jej jest metodyczne podejście do identyfikacji zagrożeń oraz późniejszego postępowania z nimi. Pierwszy krok metody TWI BP poświęcony jest identyfikacji zagrożeń (zaplanuj), drugi krok to określenie środków zaradczych dla wszystkich zagrożeń (zrób), trzeci krok to wdrożenie środków zaradczych w życie (sprawdź czy działa), ostatni czwarty krok to kontrola rezultatów (nadzoruj) (rys. 5).

Rys. 5. Metoda TWI BP a cykl PDCA.

Poniżej opisany zostanie szczegółowy proces analizy prac wykopowych z użyciem metody TWI BP.

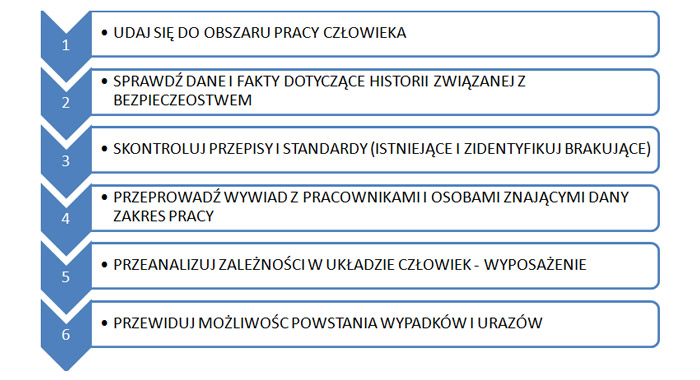

KROK 1. IDENTYFIKACJA MIEJSC BĘDĄCYCH PRZYCZYNAMI ZAGROŻEŃ – TWI BP

Celem tego kroku jest przeanalizowanie stanowiska pod względem wyszczególnienia zagrożeń. Bezpośredni przełożony wykonując krok 1. metody powinien udać się na analizowane miejsce i postępować według schematu zobrazowanego na rys. 6.

Rys.6. Schemat postępowania w kroku 1. metody TWI Bezpieczeństwo Pracy.

Pierwszym krokiem podczas procesu doskonalenia Bezpieczeństwa Pracy jest gruntowna identyfikacja zagrożeń w miejscu ich występowania – odbywać się to musi w rzeczywistym miejscu pracy. Celem tego etapu jest zdobycie gruntownej wiedzy na temat panujących warunków w miejscu wykonywania pracy. Przełożony musi dokonać przeglądu pod kątem historii, przepisów i standardów pracy. Pomocnym narzędzie do gruntownej analizy zagrożeń może być arkusz Identyfikacji Zagrożeń (zwany dalej arkuszem IZ) (tab. 1). Przedstawiony arkusz IZ został opracowany na potrzeby identyfikacji zagrożeń podczas wykopów. W razie analizy innych miejsc na budowie arkusz IZ wymagać będzie weryfikacji i aktualizacji. Mało doświadczony w zakresie BHP lider albo majster może nie być odpowiednio „wyczulony” na zagrożenia. Dzięki arkuszowi IZ musi on postępować wg wskazanych punktów, które pokazują najczęściej występujące zagrożenia. Jeżeli przełożony zidentyfikuje dane zagrożenie na analizowanym wykopie oznacza na arkuszu IZ stwierdzenie „Tak” przy danym zagrożeniu, opisuje to zagrożenie oraz zapisuje czy są już obecnie na tym stanowisku wprowadzone jakiekolwiek środki zaradcze dla tego zagrożenia. Arkusz IZ stanowi dla przełożonego w pewnym rodzaju listę sprawdzającą.

Tab. 1. Arkusz Identyfikacji Zagrożeń [opracowanie własne].

| L.P. | Typ zagrożenia | Czy zagrożenie występuje? | Opis zagrożenia | Obecne sposoby eliminacji zagrożenia |

|---|---|---|---|---|

| 1 | Zagrożenia związane z ergonomią pracy (np.: trudny dostęp, niewygodna pozycja w pracy itp.) | Tak / Nie | ||

| 2 | Zagrożenia elementami ruchomymi i luźnymi | Tak / Nie | ||

| 3 | Nieporządek (np.: brak ustalonych zasad 5S, wolno leżące przedmioty itp.) | Tak / Nie | ||

| 4 | Ostre krawędzie

(np.: noże, przecinaki, piły, elementy robocze elektronarzędzi, części ostre maszyn i urządzeń; krawędzie przedmiotów szklanych i elementów blaszanych, gwoździe, szpilki, igły itp.) |

Tak / Nie | ||

| 5 | Dźwiganie/przenoszenie sprzętu | Tak / Nie | ||

| 6 | Zagrożenia związane z przemieszczaniem się ludzi | Tak / Nie | ||

| 7 | Zagrożenia związane z przemieszczaniem towarów | Tak / Nie | ||

| 8 | Zagrożenia związane z upadkiem z wysokości | Tak / Nie | ||

| 9 | Zagrożenie związane ze śliskimi, nierównymi powierzchniami | Tak / Nie | ||

| 10 | Zagrożenie porażeniem prądem elektrycznym | Tak / Nie | ||

| 11 | Zagrożenie pożarem i/lub wybuchem | Tak / Nie | ||

| 12 | Awarie maszyny | Tak / Nie | ||

| 13 | Hałas | Tak / Nie | ||

| 14 | Promieniowanie optyczne widzialne | Tak / Nie | ||

| 15 | Wibracja (ogólna i oddziałująca przez kończyny górne) | Tak / Nie | ||

| 16 | Pole elektrostatyczne | Tak / Nie | ||

| 17 | Pyły przemysłowe | Tak / Nie | ||

| 18 | Substancje toksyczne | Tak / Nie | ||

| 19 | Substancje drażniące | Tak / Nie | ||

| 20 | Obciążenia fizyczne statyczne (praca w niedogodnej pozycji, powtarzanie monotypowych czynności) | Tak / Nie | ||

| 21 | Obciążenia fizyczne dynamiczne (praca o znacznym wydatku energetycznym) | Tak / Nie | ||

| 22 | Inne…. | Tak / Nie |

Po przeprowadzeniu identyfikacji zagrożeń przełożony może przejść do 2. kroku metody TWI BP – określenie środków zaradczych.

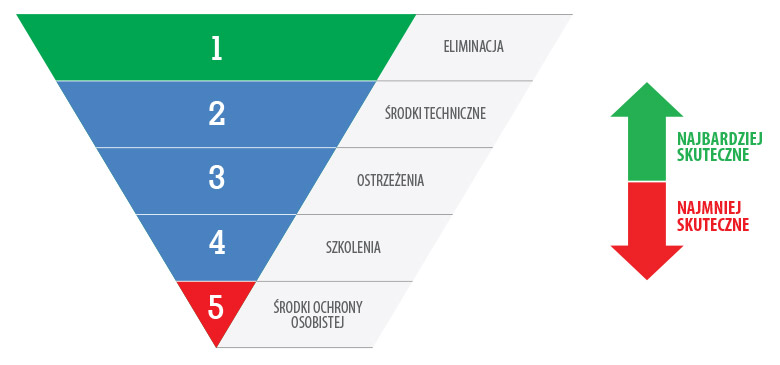

KROK 2. – OKREŚLENIE ŚRODKÓW ZARADCZYCH – TWI BP

Głównym celem tego kroku jest dopasowanie do zidentyfikowanych zagrożeń odpowiednich środków zaradczych. Analiza powinna być prowadzona przy udziale pracowników, którzy dobrze znają aspekty swojego miejsce pracy. Najbardziej efektywnym środkiem zaradczym jest eliminacja zagrożenia, najmniej skutecznym są środki ochrony osobistej (rys. 7).

Rys. 7. Hierarchia skuteczności środków zaradczych.

Każde zagrożenie powinno mieć zdefiniowany środek zaradczy. Analiza powinna rozpoczynać się od zaproponowania sposobu eliminacji zagrożenia. Nie wszystkie zagrożenia można wyeliminować. Jeżeli taka sytuacja wystąpiła należy dla zagrożenia wyszukać środków technicznych. Przykładem środków technicznych podczas zagrożenia hałasem są obudowy dźwiękochłonno-izolacyjne, tłumiki akustyczne, ekrany akustyczne i przemysłowe kabiny dźwiękoizolacyjne. Zaprojektowanie środka zaradczego w postaci środka technicznego nie zwalnia od dalszej analizy zagrożenia ponieważ ono dalej istnieje. Dlatego kolejnym etapem powinno być przygotowanie zwizualizowanych ostrzeżeń na stanowisku pracy oraz kolejnie przeprowadzenie efektywnego instruktażu załogi na temat zagrożenia przez bezpośrednich przełożonych. Najmniej skutecznym środkiem zaradczym jest wdrożenie środków ochrony osobistej. Jest to ważny i potrzebny element oddziałowywania na zagrożenie, jednak powinien być implementowany jako ostateczność i uzupełnienie innych środków zaradczych. Praktyka jednak pokazuje, że większość firm zaczyna wdrażać swój system bezpieczeństwa od środków ochrony osobistej zapominając, że najbardziej skuteczne jest wyeliminowanie zagrożenia.

KROK 3. WPROWADZANIE W ŻYCIE DZIAŁAŃ ZARADCZYCH – TWI BP

Trzeci krok polega na wprowadzeniu w życie środków zaradczych. Należy tutaj szczególny nacisk położyć na samodzielną pracę. Opiera się to na prostym założeniu, że przełożonemu najbardziej zależy na skutecznym wdrożeniu działania. Gdy nie jest możliwe, aby przełożony samodzielnie wdrożył w życie opracowany w kroku 2. środków zaradczych należy prosić o pomoc majstra, kierownika, czy specjalistę ds. BHP. Wprowadzone w życie działania zaradczych dzielimy na natychmiastowe oraz długoterminowe. Działania natychmiastowe to te, które należy wdrożyć od razu ponieważ na stanowisku jest zagrożenie, które musi być opanowane. Działania długoterminowe wymagają zazwyczaj dogłębnej analizy.

KROK 4. KONTROLA REZULTATÓW – TWI BP

Ostatni krok metody TWI BP związany jest z oceną osiągniętych wyników. Niestety jest on bardzo często zaniedbywany bądź pomijany. Audyty, reagowanie na odstępstwa, nieustanna praca z ludźmi i angażowanie szeregowych pracowników w cykliczne kontrole stanu bezpieczeństwa nie powinny nigdy mieć końca. Im więcej zagrożeń, wypadków „o włos” i incydentów zostanie zidentyfikowanych i wyeliminowanych, tym niższe jest prawdopodobieństwo wystąpienia poważnych wypadków i nieszczęśliwych zdarzeń. To w interesie najwyższego kierownictwa jest przestrzeganie czy system bezpieczeństwa działa w firmie. Im mniej wypadków tym większa wydajność procesu produkcyjnego.

Podsumowanie – TWI BP

Skuteczny system bezpieczeństwa pracy to przede wszystkim identyfikacja zagrożeń i próba ich eliminowania, analizowanie stanowiska pracy przez brygadzistów i majstrów we współpracy z pracownikami. Skuteczny system bezpieczeństwa to proces ciągłego doskonalenia. Nie wystarczy tylko szkolić pracowników i wyposażać ich w środki ochrony osobistej. Należy pracować z nimi nad eliminacją zagrożeń, a jeżeli nie jest to możliwe, to nad projektowaniem możliwie najlepszych środków technicznych, które mogą uchronić ich przez zagrożeniem. Należy założyć, że na każdym stanowisku są zagrożenia. Ważne żeby je identyfikować zgodnie ze słynnym cytatem: „Brak problemów to największy problem”.

Literatura

[1] Oficjalne dane Głównego Urzędu Statystycznego.

[2] Heinrich H. W., Industrial Accidents Prevention. New York, Toronto, London, Mc Graw Hill Book Company, Inc. 1959

[3] http://www.bezpieczny-przejazd.pl/dla-mediow/informacja-prasowa/

[4] Doskonalenie niezbędnych umiejętności przełożonych – Program TWI, Graupp P., Wrona R.J., Lean Enterprise Institute Polska, 2011, Wrocław

Informacja o artykule:

Artykuł opublikowany w magazynie Inżynier Budownictwa (kwiecień 2012)

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.