Operator a Kilka Maszyn – standaryzacja pracy w gniazdach produkcyjnych. Standaryzacja pracy to fundamentalny element filozofii Lean Management, której głównym celem jest dążenie do tego, aby możliwie efektywnie wykorzystywać czas pracy operatora. Powszechnym rozwiązaniem w firmach produkcyjnych jest stosowanie gniazd produkcyjnych, w których operator przemieszcza się miedzy maszynami ułożonymi najczęściej w kształt litery „U”. W jednym cyklu operator obsługuje wówczas kilka maszyn. Przy tworzeniu gniazd produkcyjnych istnieje jedna kluczowa zasada: to maszyna czeka na operatora, a nie operator na maszynę. Wyzwaniem przy tworzeniu i użytkowaniu gniazd produkcyjnych jest standaryzacja pracy operatora, który w takiej sytuacji odpowiedzialny jest za obsługę kilku maszyn wykonując poszczególne operacje na zmianę. Cała problematyka polega na tym, jak zapisać standard takiej pracy i jak szkolić z niego operatorów.

W tym miejscu muszę przypomnieć, że standaryzacja pracy to proces, w którym występują trzy kluczowe elementy:

- Tworzenie instrukcji pracy

- Doskonalenie metod pracy

- Instruktaż stanowiskowy

W tym artykule chciałbym skupić się na dwóch elementach, które tworzą pojęcie standaryzacja pracy: instrukcje i instruktaż. W tych dwóch obszarach napotykam najwięcej pytań i niejasności, kiedy wspomagam firmy we wdrażaniu standaryzacji pracy w gniazdach produkcyjnych. Wielokrotnie słyszę pytania: W którym miejscu powinniśmy zacząć zapisywać cykl pracy operatora? Jak mamy szkolić ludzi kiedy mają oni obsługiwać kilka maszyn na raz? Te pytania są bardzo praktyczne i powszechne. Wymagają one udzielenia odpowiedzi. Zacznijmy jednak od podstaw. Obecnie na Świecie najbardziej skuteczne metody do standaryzacji pracy oferuje program TWI – Training Within Industry. Nieprzypadkowo tylko w tym roku proszony byłem o prowadzenie warsztatów TWI, poza Polską, w takich krajach jak: Włochy, Niemcy, Francja, Serbia, czy Rumunia. Program TWI skutecznie rozwiązuje faktyczne problemy firm produkcyjnych dlatego tak wiele firm na Świecie obecnie po niego sięga.

Operator i podział pracy w podejściu standaryzacja pracy

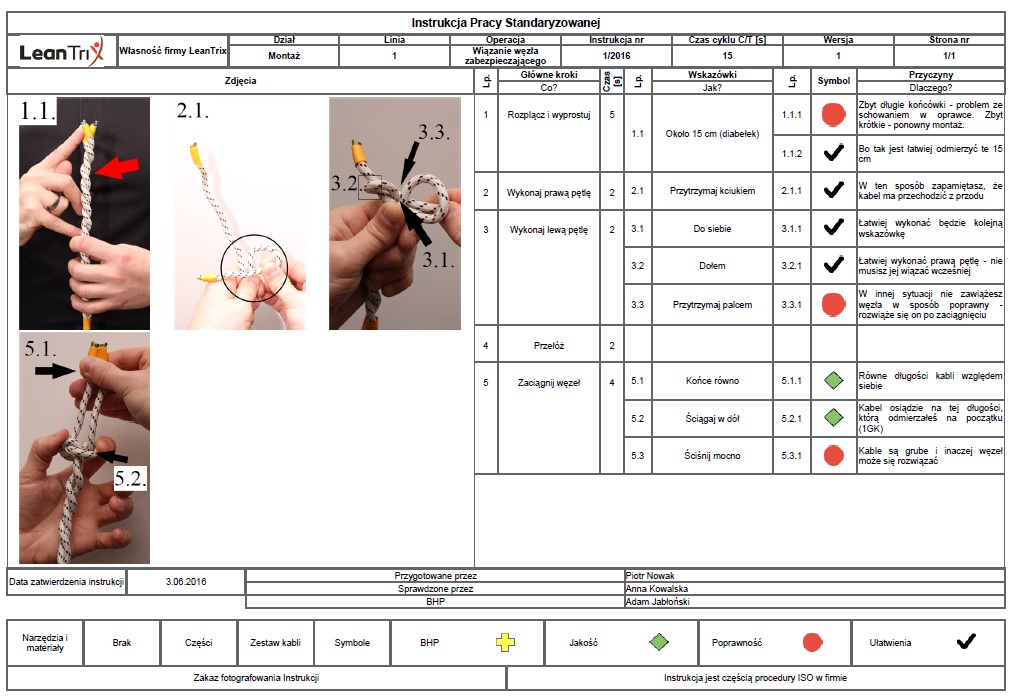

Standaryzacja pracy wg programu TWI pracę dzieli się na: główne kroki (co robimy?), wskazówki (jak to robimy?) oraz przyczyny występowania wskazówek (dlaczego robimy to tak, a nie inaczej?). Szczegółowo budowę standardu wg TWI przedstawiłem na rysunku nr 1.

Rys. 1. Podział pracy wg programu TWI

Taki podział pracy jest szczególnie przydatny, gdyż łatwo jest go użyć do szkolenia pracowników wg najbardziej skutecznej metody przekazywania wiedzy – TWI Instruowanie Pracowników (ang. TWI Job Instruction). Stosując tą metodę instruktor musi wykonywać pracę trzykrotnie podkreślając uczniowi kolejno: główne kroki, wskazówki i przyczyny występowania wskazówek. W metodzie tej operator musi powtórzyć po instruktorze przekazane mu informacje, gdyż w ten sposób ludzie najlepiej przyswajają wiedzę. Budowę metody TWI Instruowanie Pracowników przedstawiłem w Tabeli nr 1.

Tabela 1. Budowa metody TWI Instruowanie Pracowników

| Krok | Elementy do wykonania przez instruktora |

| 1. Przygotowanie ucznia |

· Stwórz swobodną atmosferę · Określ pracę · Dowiedz się co uczeń potrafi – zapytaj o doświadczenie · Zianteresuj ucznia pracą · Ustaw ucznia w takiej pozycji, aby widział |

| 2. Present the operation |

· Prezentacja 1. Instruktor wykonuje pracę, omawiając każdy główny krok · Prezentacja 2. Instruktor wykonuje pracę, omawiając każdy główny krok i wskazówki · Prezentacja 3. Instruktor wykonuje pracę, omawiając każdy główny krok, wskazówki oraz przyczyny występowania wskazówek |

| 3. Try out performance |

· Prezentacja 1. Uczeń wykonuje pracę bez omawiania – instruktor zwraca uwagę na złe nawyki i poprawia je natychmiastowo · Prezentacja 2. Uczeń wykonuje pracę, omawiając każdy główny krok · Prezentacja 3. Uczeń wykonuje pracę, omawiając główne kroki i wskazówki · Prezentacja 4. Uczeń wykonuje pracę, omawiając główne kroki, wskazówki oraz przyczyny występowania wskazówek |

| 4. Follow up |

· Określ zadanie do wykonania dla ucznia · Wskaż, gdzie uczeń może udać się po pomoc · Sprawdzaj ucznia często · Zachęcaj do zadawania pytań · Zmniejszaj stopniowo nadzorowanie |

Instruktor podczas instruktażu wg metody TWI IP powinien posiłkować się pomocą – instrukcją TWI. Instrukcja taka zawiera podział na: główne kroki, wskazówki i przyczyny występowania wskazówek oraz jest wzbogacona o zdjęcia. Instrukcja TWI jest idealną pomocą dla ucznia po dobytym instruktażu, a dla trenera w czasie jego trwania. Na rysunku nr 2 przedstawiłem przykładową instrukcję TWI dla operacji wiązania węzła zabezpieczającego. Jest to oryginalny przykład z II Wojny Światowej, kiedy program TWI powstawał i uczono z niego amerykańskich pracowników. Instrukcja przedstawiona na rysunku nr 2 powstała w systemie LeanTrix, który wspomaga firmy produkcyjne i usługowe we wdrażaniu programu TWI.

Rys. 2. Instrukcja TWI dla operacji wiązania węzła zabezpieczającego

Wróćmy do problematyki podejścia standaryzacja pracy w gniazdach produkcyjnych. Poniżej chciałbym przedstawić Ci dwa najczęściej pojawiające się pytania, kiedy firmy stają przed takim wyzwaniem. Celem artykułu jest udzielenie na nie odpowiedzi.

Pytanie nr 1 w podejściu Standaryzacja Pracy:

Gdzie zacząć cykl pracy, kiedy operator obsługuje kilka maszyn?

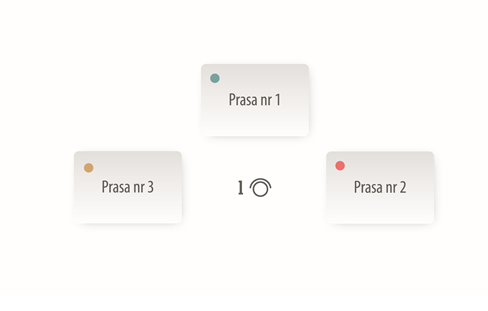

Zanim odpowiem na to pytania przytoczę jedną ważną zasadę: w podejściu standaryzacja pracy należy podążać za pracą człowieka, a nie opisywać proces. Jest to fundamentalna zasada. Oznacza ona, że nie opisujemy np. procesu zgrzewania na prasie, a opisujemy pracę człowieka, który obsługuje prasę. To fundamentalna różnica i to jeden z głównych powodów, dlaczego inżynierowie mają problem z podejściem standaryzacja pracy. Inżynier zawsze patrzy na proces. W standaryzacji pracy patrzymy na pracę człowieka. Wróćmy teraz do pytania. Na rysunku nr 3 przedstawiłem przykładowy proces, w którym operator pracuje na trzech różnych prasach. Każda prasa różni się sposobem montażu i demontażu elementu – różny sposób pracy, a więc różne wskazówki w standardzie.

Rys. 3. Przykładowe gniazdo produkcyjne składające się z trzech pras i jednego operatora, które je użytkuje

W tym procesie operator pracuje na trzech prasach. Kiedy zadam pytanie: czy instrukcje TWI należy przygotować dla całego procesu użytkowania trzech pras, czy dla każdej prasy z osobna? odpowiedź będzie zazwyczaj taka sama: dla każdej prasy jedna instrukcja TWI. Odpowiedź jest poprawna, chociaż istnieje możliwość również połączenia tych instrukcji w jedną instrukcję pracy operatora w gnieździe produkcyjnym. Ale to nie jest istotą pytania głównego. Kluczem jest gdzie zacząć opisywać pracą człowieka. Zostańmy przy tym, że opisujemy pracę operatora na każdej z pras z osobna. Kiedy zadam kolejne pytanie: od czego zaczynamy wykonywać pracę? Odpowiedź będzie oczywista: od włożenia elementu do prasy. W Tabeli 2 przedstawiłem jak może wyglądać w takiej sytuacji uproszczony podział pracy wg TWI dla prasy nr 1.

Tabela 2. Uproszczony podział pracy wg programu TWI dla użytkowania prasy – rozpoczęcie cyklu od załadunku maszyny

| Główne kroki | Wskazówki | Przyczyny występowania wskazówek |

| 1.Włóż element do maszyny | 1.Dociśnij i nasuń | 1.W ten sposób łatwiej będzie wprowadzić element, gdyż jak zaczniesz od nasunięcia to trudniej będzie docisnąć. |

| 2.Do oporu | 2.W innym przypadku może dojść do niedolania zgrzewa. | |

| 2.Uruchom cykl zgrzewania | 1.Dwa przyciski | 1.W ten sposób zabierzesz ręce z obszaru pracy maszyny – bezpieczeństwo pracy. |

| 3.Usuń nadlewki | 1.Pod kątem 45O | 1.Jest to kąt zbieżny z kątem wtrysku. Dzięki temu najłatwiej usunąć nadlewkę i będziesz miał pewność, że jej fragment nie zostanie w maszynie. To może powodować nadlanie w kolejnym cyklu. |

| 4.Wyciągnij element | 1.Podważ placem wskazującym | 1.Bez podważenia element może pęknąć. |

| 5.Skontroluj element | 1.Brak niedolań | 1.Niedolania obniżają jakość zgrzewa. Przez to może on pęknąć podczas eksploatacji. |

| 6.Odłóż element | 1.Płaską stroną od siebie | 1.Kiedy na następnej operacji operator pobierze element to będzie on ustawiony od strony montażowej. |

Taka sekwencja zapisania standardu pracy użytkowania jednej z maszyn w danym gnieździe produkcyjnym jest używany praktycznie w każdym zakładzie produkcyjnym. I jest ona fundamentalnie zła! Kiedy widzę tak zapisaną sekwencje pracy, nawet jeżeli standard jest opisany zgodnie z wymaganiami programu TWI, to wiem, że opisuje on proces, a nie cykl pracy człowieka. Co jest wobec tego nie tak w tej sekwencji? Stańmy się na chwilę audytorami. Audytor sprawdza jak operator pracuje na gnieździe produkcyjnym. Ma w ręku standard pracy z prasy nr 1 (Tabela 2). Widzi on, że operator umieszcza element w maszynie i uruchamia cykl zgrzewania. Potem jednak operator nie usuwa nadlewek i nie wyciąga elementu z prasy nr 1 tylko przemieszcza się do prasy nr 2 i tam zaczyna wyciągać zgrzany element. Audytor przerywa i komunikuje, że operator nie trzyma się standardu bo wg niego powinien wyciągnąć element z prasy nr 1, a nie z prasy nr 2. To oczywiście nie jest wina operatora. On postępuje wg zasady: to nie operator czeka na maszynę, tylko maszyna czeka na operatora. Problemem jest to, że na standardzie opisany był proces, a nie cykl pracy człowieka. Od którego momentu wobec tego zacząć opisywać cykl pracy człowieka? A co by się stało gdybyśmy zaczęli opisywać sekwencję pracy od usunięcia nadlewów i wyciągnięcia zgrzanego elementu? Zobacz w Tabeli 3.

Tabela 3. Uproszczony podział pracy wg programu TWI dla użytkowania prasy – rozpoczęcie cyklu od usunięcia nadlewek

| Główne kroki | Wskazówki | Przyczyny występowania wskazówek |

| 1.Usuń nadlewki | 1.Pod kątem 45O | 1.Jest to kąt zbieżny z kątem wtrysku. Dzięki temu najłatwiej usunąć nadlewkę i będziesz miał pewność, że jej fragment nie zostanie w maszynie. To może powodować nadlanie w kolejnym cyklu. |

| 2.Wyciągnij element | 1.Podważ placem wskazującym | 1.Bez podważenia element może pęknąć. |

| 3.Skontroluj element | 1.Brak niedolań | 1.Niedolania obniżają jakość zgrzewa. Przez to może on pęknąć podczas eksploatacji. |

| 4.Odłóż element | 1.Płaską stroną od siebie | 1.Kiedy na następnej operacji operator pobierze element to będzie on ustawiony od strony montażowej. |

| 5.Włóż element do maszyny | 1.Dociśnij i nasuń | 1.W ten sposób łatwiej będzie wprowadzić element, gdyż jak zaczniesz od nasunięcia to trudniej będzie docisnąć. |

| 2.Do oporu | 2.W innym przypadku może dojść do niedolania zgrzewa. | |

| 6.Uruchom cykl zgrzewania | 1.Dwa przyciski | 1.W ten sposób zabierzesz ręce z obszaru pracy maszyny – bezpieczeństwo pracy. |

W ten sposób ujęliśmy cały cykl pracy, który człowiek wykonuje przy obsłudze jednej prasy. Z takim podziałem pracy największy problem mają jednak inżynierowie, dla których nie logiczne wydaje się to, że można zacząć opisywać cykl pracy od środka procesu – usunięcia nadlewek i wyciągnięcia elementu z maszyny. Zapamiętaj jednak, że w podejściu standaryzacja pracy nie opisuje się procesu, a śledzi się pracę człowieka. To gigantyczna różnica. Z punktu widzenia człowieka cykl zaczyna się wtedy, kiedy podchodzi on do zapełnionej maszyny. Pierwszym głównym krokiem jest więc usunięcie nadlewek po wcześniejszym cyklu pracy. W takiej sytuacji nie ma znaczenia czy przygotujesz jeden standard dla użytkowania wszystkich trzech pras, czy podzielisz go na każdą z pras z osobna. Nawet na jednym zbiorczym standardzie, kiedy zaczniesz opisywać prace od środka procesu (usunięcia nadlewek i wyładowania elementu), będziesz miał trzy jasne etapy w zależności od numeru prasy:

- Prasa nr 1 – usunięcie nadlewek, wyciagnięcie, kontrola, odłożenie, założenie i uruchomienie.

- Prasa nr 2 – usunięcie nadlewek, wyciagnięcie, kontrola, odłożenie, założenie i uruchomienie.

- Prasa nr 3 – usunięcie nadlewek, wyciagnięcie, kontrola, odłożenie, założenie i uruchomienie.

Załóżmy, że przekonałem Ciebie do tego, że w standaryzacji należy opisywać pracę człowieka, a nie proces produkcyjny. Jednak upierasz się, że przynajmniej na Prasie nr 1 zacznijmy opisywać pracę od założenia elementu. Na prasie nr 2 i nr 3 będziemy opisywać pracę zaczynając od usunięcia nadlewek i wyciągnięcia elementu. Kiedy zaczniesz standaryzować proces od założenia elementu do prasy nr 1 to wówczas, jeżeli będziesz chciał faktycznie opisać pracę człowieka, będziesz zmuszony przeskakiwać między prasami:

- Prasa nr 1 – założenie i uruchomienie.

- Prasa nr 2 – usunięcie nadlewek, wyciagnięcie, kontrola, odłożenie, założenie i uruchomienie.

- Prasa nr 3 – usunięcie nadlewek, wyciagnięcie, kontrola, odłożenie, założenie i uruchomienie.

- Prasa nr 1 – usunięcie nadlewek, wyciagnięcie, kontrola, odłożenie.

Będzie to uciążliwe przy szkoleniu pracowników, o czym napiszę udzielając odpowiedzi na pytanie nr 2.

Pytanie nr 2 w podejściu Standaryzacja Pracy:

Jak instruować pracowników, kiedy operator obsługuje kilka maszyn?

Z pewnością człowiek nie jest w stanie przyswoić obsługi kilku maszyn na raz. Podobnie jest w przypadku przykładu użytkowania trzech pras, który opisuję w tym artykule. W jednej z firm, skąd wziąłem inspirację na ten przykład, po zapisaniu standardu pracy na jednej Instrukcji TWI wyszło sumarycznie 27 głównych kroków (przy obsłudze 3 pras). Wyobraź sobie minę nowego pracownika, który słyszy: „w tej pracy jest 27 głównych kroków”. Każdy z głównych kroków może mieć po kilka wskazówek. Jest to oczywiście nie możliwe do przyswojenia za jednym razem. Dlatego należy podzielić pracę na etapy. W tym przykładzie naturalnym podziałem są 3 prasy – każda po średnio 9 głównych kroków. Stwierdzenie „w tej pracy jest 9 głównych kroków” jest o wiele bardziej akceptowalne dla ucznia. Szkolenie metodą TWI Instruowanie Pracowników na gnieździe produkcyjnym w skład którego wchodzą trzy prasy powinno się odbywać w 7 etapach (Tabela nr 4).

Tabela 4. Etapy prowadzenia instruktaży stanowiskowego w przypadku szkolenia pracownika z użytkowania trzech pras

| Etap szkolenia | Opis etapu |

| Etap 1. Wprowadzenie pracownika |

1.Postępuj wg kroku nr 1 metody TWI Instruowanie Pracowników – Przygotowanie ucznia 2.Uprzedź pracownika, że cały proces użytkowania trzech pras składa się z 27 głównych kroków. Ty przedstawisz tylko 9 głównych kroków przy użytkowaniu prasy nr 1. Potem przeszkolisz ucznia z użytkowania prasy nr 2, a następnie z prasy nr 3. |

| Etap 2. Instruktaż z użytkowania prasy nr 1 |

1.Użyj Instrukcji TWI dla prasy nr 1 2.Postępuj wg kroku nr 2 i kroku nr 3 metody TWI Instruowanie Pracowników – prezentacja trenera i ucznia |

| Etap 3.Praktykowanie ucznia pod okiem trenera na prasie nr 1 |

1.Postępuje wg kroku nr 4 metody TWI Instruowanie Pracowników – Nadzorowanie ucznia 2. Instruktor użytkuje prasy nr 2 i 3 3.Praktykowanie ucznia przez 2 godziny na prasie nr 1 |

| Etap 4. Instruktaż z użytkowania prasy nr 2 |

1.Użyj Instrukcji TWI dla prasy nr 2 2.Postępuj wg kroku nr 2 i kroku nr 3 metody TWI Instruowanie Pracowników – prezentacja trenera i ucznia |

| Etap 5.Praktykowanie ucznia pod okiem trenera na prasie nr 1 i 2 |

1.Postępuje wg kroku nr 4 metody TWI Instruowanie Pracowników – Nadzorowanie ucznia 2. Instruktor użytkuje prasę nr 3 3.Uczeń pracuje na prasie nr 1 i 2 – praktykowanie przez 2 godziny |

| Etap 5. Instruktaż z użytkowania prasy nr 3 |

1.Użyj Instrukcji TWI dla prasy nr 3 2.Postępuj wg kroku nr 2 i kroku nr 3 metody TWI Instruowanie Pracowników – prezentacja trenera i ucznia |

| Etap 6.Praktykowanie ucznia pod okiem trenera na prasie nr 1, 2 i 3 |

1.Postępuje wg kroku nr 4 metody TWI Instruowanie Pracowników – Nadzorowanie ucznia 2. Instruktor jest w pobliżu pracującego ucznia przez okres 1 godziny 3.Uczeń pracuje na prasie nr 1, 2 i 3 4.Instruktor pozostawia uczniowi instrukcję TWI |

| Etap 7.Nadzorowanie | 1.Instruktor określa czas po którym uznaje ucznia za samodzielnego pracownika na gnieździe produkcyjnym |

Aby szkolenie mogło odbyć się w ten sposób muszą zostać spełnione dwa warunki:

- Muszą być wydzielone trzy oddzielne Instrukcje TWI dla każdej z pras– Instruktor szkoli ucznia z użytkowania każdej z pras z osobna.

- Sekwencja pracy musi rozpoczynać się od usunięcia nadlewów – Instruktor będzie miał pewność, że w szkoleniu obejmie cały cykl pracy człowieka na danej prasie.

Podsumowanie – Operator a Kilka Maszyn

Standaryzacja pracy to nie tylko wykonanie instrukcji, to również analiza jak wykorzystać instrukcje do szkolenia pracowników i doskonalenia metod pracy. Szczególnym wyzwaniem jest standaryzowanie procesów, które związane są z ruchem człowieka i obsługą kilku maszyn, tak jak było to opisane w tym artykule. Standaryzacja pracy to fundament Systemu Produkcyjnego Toyoty (TPS), a tym samym Lean Management. Bez standaryzacji pracy nie ma możliwości wdrożyć produkcji dokładnie na czas, czy jidoki (filarów TPS). Warto wdrożyć standaryzację pracy raz a dobrze. Najważniejszy w tym procesie jest zdrowy rozsądek i analiza.

Artykuł opublikowany w czasopiśmie Production Manager (listopad 2016)

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.