Przedstawiamy wywiad z Prezesem Zarządu firmy LeanTrix, Bartoszem Misiurkiem, przeprowadzony przez Sławomira Szczepańca. Wywiad ukazał się w kwietniowym numerze magazynu Szef Utrzymania Ruchu. Oczywiście pytania dotyczyły głównie programu TWI. Na samym dole możecie pobrać wersję elektroniczną artykułu.

Jesteśmy dorośli i wiemy, że w bajkach zawartych jest wiele prawd. Nawet, jeśli mówią one o dinozaurach. Każdy, kto ponad rok temu udał się na seans „Dobrego dinozaura”, mógł zobaczyć cudowne plenery i historię przyjaźni dwójki młodych bohaterów: dinozaura Arlo i chłopca o imieniu Bombel. Ale… Przejdźmy do rzeczywistości: Czy można spotkać dinozaura? Czy można się zaprzyjaźnić z dinozaurem? Czy taka przyjaźń może zaprowadzić nas do czegoś dobrego? Odpowiedź brzmi… tak. Szczególnie, jeśli dinozaurem jest liczący około 80 lat program Training Within Industry, a przewodnikiem w krainie dinozaurów jest tak wytrawny badacz jak Bartosz Misiurek, który od dziesięciu lat zajmuje się programem TWI w Polsce, pełni funkcję TWI Lead Coacha na Europę w zakładach Cooper Standard Automotive, zaś swoją pracę doktorską poświęcił właśnie programowi TWI.

SSZ: Pozdrawiam Wrocław, mieszkałem tam 16 lat. Czyżby we Wrocławiu istniało skupisko specjalistów LEANu w Polsce?

BM: Muszę powiedzieć, że coś w tym jest, że we Wrocławiu wokół Politechniki Wrocławskiej gromadzą się specjaliści i bardzo silnie rozwijany jest LEAN Management.

SSZ: Zajmujesz się szczupłą produkcją, ale nie będę Cię pytał czy sam jesteś szczupły (śmiech!), bo można to zobaczyć na zdjęciach, dołączonych do tego artykułu. Posiadasz dzieci?

BM: Tak, mam dwójkę małych chłopców: sześć lat i dwa lata.

SSZ: No właśnie, takie dzieci lubią bajki. A w bajkach często występują dinozaury. Chciałem zapytać się Ciebie, czy TWI to nie jest dinozaur, który dawno wymarł, i o którym pozostaje jedynie robić filmy animowane?

BM. Wiesz co, jest to na pewno dinozaur, bo ma ponad 70 lat. Jeśli popatrzymy na inne systemy wspomagające zarządzanie i organizację pracy to jest on jednym z najstarszych. Natomiast gdybym miał iść śladem Twoich porównań, to porównałbym go do Welociraptora, to taki mały, szybki, inteligentny dinozaur, ponieważ program TWI ma lekką konstrukcję, jest łatwy do strawienia i zrozumienia, prosty do wykonania. W dodatku istnieje i ma się dobrze. Nic nie wskazuje na to, że grozi mu to, co dinozaurom około 66 mln lat temu. Myślę, że wkroczył dopiero w „wiek dojrzały” (śmiech).

SSZ: Nie jesteśmy dziećmi, wiemy, że dinozaury bywają groźne. Czy tego dinozaura nie należy się bać? Dla tych, którzy oglądali „Jurrasic Park” Stevena Spielberga, TWI może jawić się jako coś groźnego – jak Tyranozaur.

BM: TWI to roślinożerca, więc nie zagraża ludziom. Jego istnienie docenią ludzie na produkcji – myślę tu o liderach i doświadczonych operatorach.

SSZ: Odłóżmy żarty na bok i zejdźmy na produkcję. Moja ulubiona liderka, Magda ze Strzelec Opolskich, nigdy nie wspominała mi o pracy zgodnie z metodologią TWI. Szkoli pracowników, wie, że czasem trzeba pokrzyczeć, a czasem pochwalić. Na studiach Akademii LEAN Lidera, którą ukończyłem na Wyższej Szkole Bankowej, metodologii TWI poświęcono jeden blok – składaliśmy koszulę w kostkę… Tak, żeby było jak najszybciej. Bo dinozaury wyginęły i nie warto na nie tracić czasu?

BM: Zacznę od tego, że w TWI nie chodzi o szybkość, a o efektywność wykonywania pracy. Zawiera ona w sobie między innymi jakość, produktywność czy bezpieczeństwo pracy. Wracając do podanego przez Ciebie przykładu. Składanie koszuli czy swetra, wiązanie krawatu jest to jeden z najpowszechniej stosowanych przykładów TWI. Natomiast dlaczego Twoja liderka Magda o tym programie nie słyszała? My staramy się kopiować pewne rzeczy, chociażby z Toyoty (TPS) z Japonii. Niestety robiąc to nie zawsze skupiamy się na tym, co jest najważniejsze. To jest tak, jak z budową domu. Jeśli ktoś chce wybudować dom, to zazwyczaj w katalogach widzi to, co wystaje z ziemi. Z wdrażaniem LEAN w Europie i Stanach jest podobnie – staramy się kopiować z domu Toyoty, to, co wystaje z ziemi, a więc filary – takie jak produkcja na czas (JIT), autonomizacja (Jidoka), ciągłe doskonalenie (KAIZEN) i to wszystko widać, natomiast nie widać, że gdzieś w głębi czai się standaryzacja pracy, którą program TWI buduje. To fundament TPS! Natomiast wracając do Twojej koleżanki Magdy, mówiłeś o niej wiele dobrego. Jestem pewien, że ma ona predyspozycje, żeby szkolić pracowników, rozwijać ich i rozwiązywać problemy, jakie oni napotykają w codziennej pracy. Ale wiesz, nie każdy lider jest tak doświadczony i utalentowany jak Magda, zaś program TWI daje szanse na bycie dobrym liderem każdej osobie.

SSZ: Tymczasem TPS (Toyota Production System) kładzie duży nacisk na TWI, jako podstawę działania tego systemu.

BM: Zgadza się Sławku, właśnie on jest fundamentem tego systemu. To, co mówiłeś wcześniej, że na studiach poświęcono TWI niewiele czasu, to wynik podejścia w kopiowaniu wystającej części domu – nie dbając o tym czy wynik będzie stabilny. Standaryzacja pracy tworzy fundament TPS. Bez tego trudno o efektywne wdrożenie filozofii szczupłego zarządzania.

SSZ: Zanim zastanowimy się czy LEAN może istnieć bez TWI, a czy TWI może istnieć bez LEAN, wyciągnę plakat, na którym piękna dziewczyna pręży muskuł i mówi „We can do it!”. Znasz ten rysunek?

BM: Oczywiście, to Rosie, która zajmowała się nitowaniem. Jest to Pani z posteru, który w czasie II Wojny Światowej promował program TWI, który zachęcał kobiety do podjęcia pracy w zakładach przemysłowych. Trochę ocieramy się o historię. Podczas II Wojny Światowej, gdy mężczyźni szli walczyć, zaistniała potrzeba produkcji jeszcze większej ilości sprzętu (broń, samochody, okręty, samoloty). Amerykanie sięgnęli wtedy po siłę roboczą w postaci kobiet. Bardzo ważne jest położenie akcentu na fakt, że program ten kładł główny nacisk na rozwój liderów. Ja poszedłbym dalej, mówiąc, że program polegał na transformacji doświadczonych brygadzistów właśnie w liderów, żeby nauczyć ich, jak w skuteczny sposób wdrożyć kobiety do przemysłu. To był prawdziwy powód powstania programu TWI.

SSZ: Kroniki z tamtych czasów pokazują zdjęcia z przerw w pracy – organizowano np. konkursy piękności kobiet ubranych w kombinezony robocze… W innej kronice młoda robotnica śpiewa, demonstrując, w jaki sposób wykonuje wałek do samolotu, dzięki czemu wojna zostanie wygrana przez aliantów.

BM: Jest wiele filmów i kronik, w których „przemycono” program TWI. Np. film „Pearl Harbour”, w którym kobiety montują samoloty. Innym przykładem takich kronik jest Liga Bejsbolowa, w której w czasie wojny występowały kobiety. Pragnę zwrócić uwagę, że nie chciano wtedy „zmienić” kobiet w mężczyzn, ale raczej starano się zwrócić im uwagę – „dacie radę to zrobić!”. „We can do it!” – możecie robić to równie dobrze, jak mężczyźni.

SSZ: Co ciekawe, pracownice nie zawsze wiedzą, jak ma działać dana część, którą wytwarzają, ale doskonale opanowały swój wycinek pracy i robią to z radością i zaangażowaniem. Zmieniając temat: chciałbym zapytać, jakie korzyści da wdrożenie TWI dla mojej firmy, jeśli zdecydujemy się na jego wdrożenie – dziś, w marcu 2017r.

BM: Tak, to ważne pytanie. Przecież różne metody pracy wdrażamy nie po to, by istniały, ale by odnieść korzyści. …

SSZ: … powstanie samolot, tak jak w czasach II Wojny Światowej?

BM: No nie, ale macie u siebie problemy z awaryjnością, macie problemy z niską produktywnością, długimi przezbrojeniami, wypadkami w czasie produkcji. Każda firma boryka się z tego typu problemami. Jeśli zastanowimy się, co powoduje powstawanie tych problemów, zrobimy sobie np. diagram Ishikawy z podziałem na 4M, okaże się, że większość problemów na produkcji jest powodowana przez szeroko rozumiany błąd ludzki. Błąd ludzki jest tu jednak symptomem, należy spoglądać głębiej, szukając prawdziwych przyczyn. Są one zwykle oznaką słabości systemu i można je podzielić zwykle na trzy kategorie:

1) brak lub zły instruktaż pracownika,

2) źle zaprojektowane metody pracy (ludzie nie chcą przestrzegać metod pracy, bo są np. nieergonomiczne),

3) brak właściwego nadzorowania (np. audyty).

Program TWI uderza i eliminuje przyczyny powstawania tych błędów, a w ten sposób poprawia wszystkie kluczowe wskaźniki w fabryce (tzw. KPI), które są ustalane przez zarząd.

SSZ: Ja jestem troszeczkę zaniepokojony tym dinozaurem (TWI), dlatego że od dłuższego czasu prowadzę działalność dziennikarza, nagrywającego i piszącego nt. Lean Manufacturing na portalu LinkedIN i Facebook. Słuchacze są zainteresowani głównie optymalizacją procesów przemysłowych, Kaizenem, a przynajmniej problem solvingiem, z wykorzystaniem poczciwej metodologii PDCA. TWI a KAIZEN, TWI a PDCA to są zbiory rozłączne?

BM: Jak najbardziej nierozłączne. Jako badacz naukowy staram się dociekać źródeł programu TWI. Moje badania, jak i innych naukowców, potwierdzają, że nie byłoby dzisiaj KAIZEN, gdyby nie było TWI. Znasz Sławku metodę SMED skracania czasów przezbrojeń?

SSZ: Jasne! Publikowałem o niej artykuł w „Szefie Utrzymania Ruchu” nr 1/2017 wraz z Honoratą Czok, koordynatorem Lean z Intersilesia McBride.

BM: Metoda SMED powstała w Toyocie, wszyscy kojarzą ją z Toyotą, Japonią, natomiast ona powstała, jak gdyby jeden do jednego, na podstawie programu

TWI Metody Pracy (Job Methods). Jest to metoda TWI, która została zoptymalizowana, aby skutecznie redukować czas przezbrojenia. Jest to oczywiście metoda KAIZEN, czyli ciągłego doskonalenia, sam wspominasz o tym w artykule (wykonywanie kolejnych iteracji, w celu osiągania doskonałości). Można powiedzieć, że Amerykanie nauczyli Japończyków podejścia do ulepszania procesów, które Japończycy nazwali potem KAIZEN. Natomiast źródło tego wszystkiego jest schowane w programie TWI. A jeśli pytasz o cykl PDCA, to świetne pytanie, ponieważ każda z metod programu TWI składa się z czterech kroków. Czy coś Ci to mówi?

SSZ: Jasne! Podobnie jak w PDCA.

BM: Zdecydowanie tak, ponieważ Edward Deming, który jest uważany za twórcę cyklu PDCA, był inspiracją dla twórców programu TWI. Zresztą program ten tworzyli najwięksi specjaliści, praktycy, naukowcy ze Stanów Zjednoczonych, którzy żyli w czasie II Wojny Światowej. Stąd każda z metod programu TWI jest opracowana w oparciu o cykl PDCA, co dowodzi, że są po prostu skuteczne.

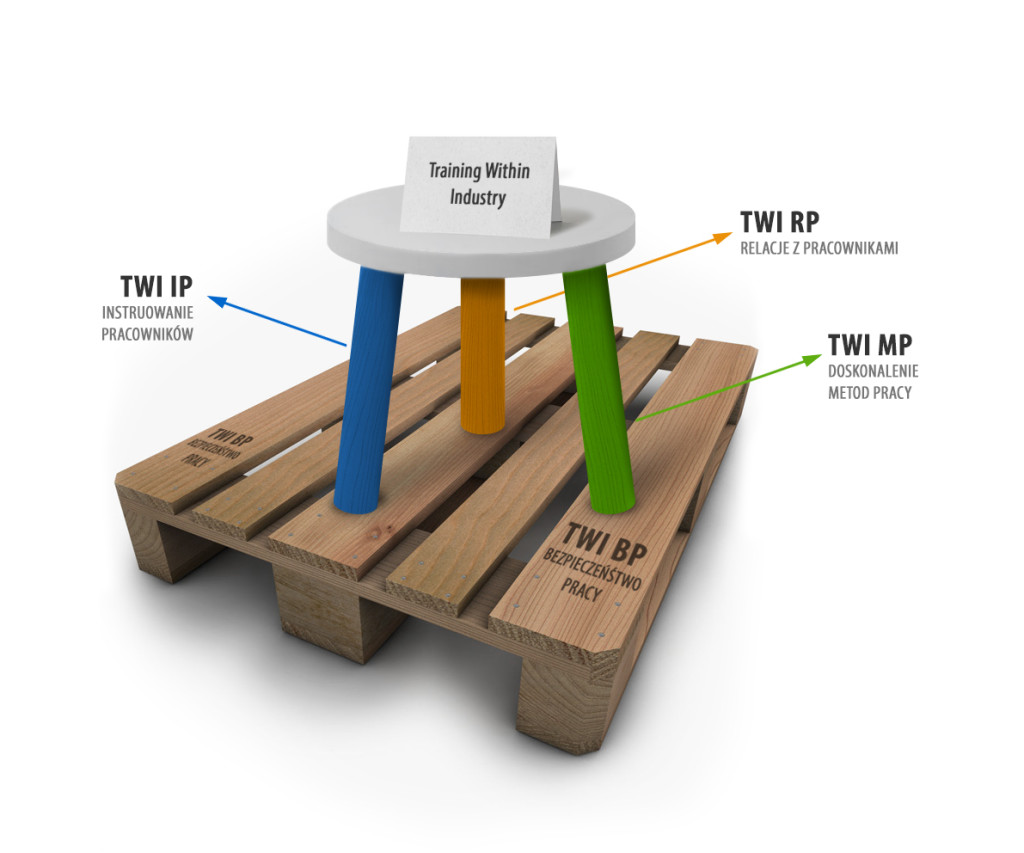

SSZ: Teraz czuję się bezpieczny z tym dinozaurem. Nie zagraża, ale raczej mnie zaciekawia. Mam pytanie: czy jako dziennikarz specjalistyczny będę miał szansę spotkać się z Tobą w przyszłości, aby omówić bardziej zaawansowane aspekty programu TWI, przyjrzeć się czterem podstawowym blokom całości (Instruowanie Pracy, Metody Pracy, Relacje Pracy, Bezpieczeństwo Pracy), tak, aby móc jaśniej przedstawić je czytelnikom „Szefa Utrzymania Ruchu”?

BM: Zdecydowanie tak, jestem otwarty na takie spotkania.

SSZ: Zastanowimy się wtedy nad rolą lidera oraz w jaki sposób program TWI umożliwia liderom efektywną pracę. Obiecuję także, że wspólnie sporządzimy i omówimy arkusz podziału pracy APP, bogato ilustrując artykuł. To wszystko czeka nas w roku 2017! To będzie dobry rok, z „dobrym dinozaurem”!

BM: Zapraszam wszystkich czytelników na moją stronę internetową, gdzie znajdą prawdziwą skarbnicę wiedzy o programie. Jestem CEO firmy LEANTrix, na stronie internetowej mojej firmy www.leantrix.com można wiele się dowiedzieć o TWI, nie tylko w odniesieniu do procesów manualnych, ale i zautomatyzowanych. Zapraszam również do Polskiego Stowarzyszenia Praktyków TWI, do odwiedzenia strony www.twi.org.pl. Tam zrzeszamy ponad trzydziestu najlepszych praktyków TWI w Polsce, którzy mają na co dzień styczność z programem jako specjaliści i wykładowcy. Stowarzyszenie istnieje zaledwie pół roku, ale dynamicznie się rozrasta.

SSZ: Bardzo dziękuję za rozmowę. Chciałbym wspomnieć, że czytelnicy znajdą dane do kontaktu z nami w ramce obok zdjęcia. Będziemy wdzięczni za Wasze komentarze i pytania, które pomogą lepiej ująć ten ciekawy temat i opracować nowe artykuły.

Podziękowania dla Wyższej Szkoły Bankowej we Wrocławiu za umożliwienie wykonania sesji zdjęć podczas zajęć studiów podyplomowych LEAN Management.

Podziękowania dla magazynu Szef UR, który umożliwił publikację tego artykułu.

Pobierz artykuł: Program TWI – Wywiad Dobry Dinozaur

Sławomir Szczepaniec – dziennikarz specjalistyczny, promotor marki, poruszający tematykę związaną z LEAN Manufacturing i LEAN 6S, problematykę metod zarządzania i gemba / life coachingu. Twórca cyklu „LEAN PO POLSKU” i „KWADRANS Z EKSPERTEM”. Absolwent studiów podyplomowych LEAN Management na WSB we Wrocławiu i Akademii LEAN Lidera LEANPASSION. Inżynier w dziale R&D firmy branży elektrotechnicznej w Gliwicach. Preferowany kontakt: portal LinkedIN.

Dr Bartosz Misiurek – Prezes Zarządu LeanTrix sp. z o.o., Założyciel Polskiego Stowarzyszenia Praktyków TWI, TWI Lead Coach Europe w Cooper Standard Automotive

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.