Problemy, które rozwiązuje TWI – Training Within Industry? W artykule przedstawiono w jaki sposób program Training Within Industry skutecznie eliminuje dwa często pojawiające się problemy na hali produkcyjnej. Pierwszy problem związany jest z tym, że cała wiedza doświadczonych pracowników znajduje się wyłącznie w ich „głowach”, co stanowi duże zagrożenie w przypadku rotacji pracowniczej. Drugi problem jest wynikiem tego, że doświadczeni operatorzy, liderzy i mistrzowie nieefektywnie uczą nowych pracowników, a to przekłada się na obniżenie kluczowych wskaźników w firmie.

Problemy które rozwiązuje TWI a Lean Management

Filozofia szczupłego zarządzania (ang. Lean Management) stanowi obecnie najpopularniejsze podejście do zarządzania i organizacji procesów produkcyjnych na świecie. Pierwszy raz określenie to zostało użyte przez Womacka, Jonesa oraz Roosa już kilkadziesiąt lat temu. Autorzy poprzez szczupłe zarządzanie opisali Toyota Production System – TPS, który uznawany jest za czołowy system produkcyjny świata i do dnia dzisiejszego stanowi wzorzec, do którego dąży wiele firm produkcyjnych. Jak dowodzą badania, japoński system TPS został oparty na amerykańskim programie Training Within Industry TWI (z ang. szkolenia w przemyśle).

Program Training Within Industry – Geneza

Geneza programu TWI sięga wczesnych lat 40. ubiegłego wieku, kiedy po inwazji wojsk hitlerowskich na Francję w USA zdano sobie sprawę, że wojna światowa jest nieunikniona. Raport przygotowany na życzenie Armii USA wykazał, że w Stanach Zjednoczonych w 1940 roku było 8 milionów osób bezrobotnych. Dużym zagrożeniem było to, że zaangażowanie się wojsk amerykańskich w wojnę oznaczało pobór do armii większości amerykańskich mężczyzn w wieku produkcyjnym, którzy dotąd pracowali głównie w przemyśle. Działania programu TWI miały na celu włączenie do pracy w przemyśle osób, które nigdy dotąd w obszarze produkcyjnym nie pracowały. Byli to głównie kobiety, mężczyźni w wieku niepoborowym oraz pracownicy administracyjni. Program Training Within Industry kierowany był głównie do mistrzów, brygadzistów i doświadczonych operatorów. Pierwotnie jego celem było wyćwiczenie w nich umiejętności instruowania pracowników, doskonalenia obecnych metod pracy oraz utrzymywanie dobrych relacji z pracownikami. Problemy, na eliminację których wpływał program TWI podczas II Wojny Światowej, są aktualne po dzień dzisiejszy.

W artykule przedstawiono w jaki sposób program TWI, a szczególnie metoda TWI Instruowania Pracowników, może wpływać na eliminację dwóch kluczowych problemów, z którymi styka się większość przedsiębiorstw w Polsce.

Problemy które rozwiązuje TWI – Problem nr 1

Cała wiedza doświadczonych pracowników znajduje się wyłącznie w ich „głowach”, co stanowi duże zagrożenie w przypadku rotacji pracowniczej.

Firmy, które działają na rynku od wielu lat szczycą się zazwyczaj tym, że mają doświadczoną kadrę produkcyjną. Pracowników, którzy potrafią rozwiązać najbardziej skomplikowane problemy. Trudno z tym dyskutować. Lider, czy mistrz, z przeszło trzydziestoletnim doświadczeniem w swoim fachu jest osobą bezcenną w każdej firmie produkcyjnej. Niestety, każdy z nas kończy karierę w danej firmie, a na jego miejsce przychodzą nowe osoby. Często muszą uczyć się fachu same, na nowo. Jedno z powiedzeń mówi, że „nie należy wywarzać otwartych drzwi”. Te „otwarte drzwi” symbolizują wiedzę, jaką doświadczeni pracownicy mają w swoich „głowach”.

Kluczem jest jej zapisanie, tak aby można było z niej szkolić pracowników. Dzięki temu nowi pracownicy nie będą musieli przechodzić całej ścieżki zdobywania kompetencji na nowo – „wywarzać otwartych drzwi”. Oczywiście nie jest tak, że w firmach produkcyjnych nie ma zapisanych standardów. One występują praktycznie w każdej firmie. Jest tylko jeden problem: nie są nośnikami doświadczenia najlepszych pracowników. Dlaczego? W większości firm produkcyjnych za pisanie standardów pracy odpowiedzialni są pracownicy działów technicznych. Mają oni dużą wiedzę o procesie i metodach pracy, ale brak im tego, co mają doświadczeni pracownicy – praktyki. Dlatego tworzone przez nich standardy pracy są poprawne, ale pozbawione trików w pracy. A dlaczego triki są tak istotne? Dlatego, że triki to właśnie doświadczenie pracowników, ułatwienia wypracowane latami. I nie ma w tym nic złego, że ludzie upraszczają sobie pracę. Problemem jest to, że firmy nie wykorzystują tego typu usprawnień, aby stały się standardami. Wg programu TWI to doświadczeni operatorzy, liderzy, czy mistrzowie, powinni być odpowiedzialni za tworzenie standardów pracy! Tylko wtedy zapiszą w nich wszystkie triki. Często w fabrykach słyszy się takie spostrzeżenia, że: „u nas każda zmiana pracuje inaczej…”. To fakt, zmiany pracują inaczej właśnie dlatego, że pracownicy na każdej z nich wypracowali sobie swój własny sposób wykonywania pracy – swoje własne triki.

Program Training Within Industry a Instrukcja Pracy

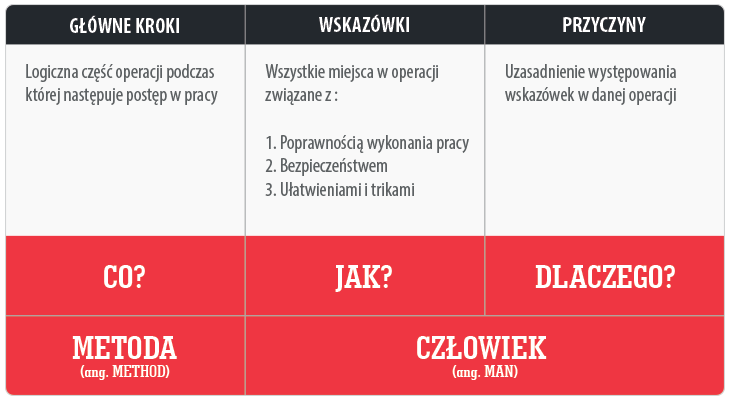

Program Training Within Industry dostarcza doskonałe narzędzie, które umożliwia zapisanie najważniejszych punktów w każdej operacji. Tym narzędziem jest Instrukcja Pracy Standaryzowanej IPS (and. Standard Work Instruction). W tym formacie instrukcję pracy dzieli się na: główne kroki, wskazówki (min. triki) oraz przyczyny występowania wskazówek (Rysunek 1). Taki podział pracy użyty w instrukcji opisuje zarazem metodę pracy poprzez główne kroki, jak i sposób wykonania pracy poprzez wskazówki z ich przyczynami.

Rys. 1. Budowa merytoryczna Instrukcji Pracy Standaryzowanej IPS

Dzięki objaśnieniu w instrukcji wskazówek i przyczyny ich występowania wpływa się na eliminację błędów ludzkich podczas instruktażu. Człowiek uczy się dowolnej operacji, kiedy dowiaduje się, jak ją należy wykonać (wskazówki) i dlaczego taki sposób wykonania jest najlepszy (przyczyny). W znaczącej większości fabryk, instrukcje pracy zawierają kroki często wymieszane ze wskazówkami, ale brak w nich przyczyn. Przyczyny stanowią wiedzę o pracy, którą instruktor powinien przekazywać uczniowi. Sprawdź instrukcje w swojej fabryce i zwróć uwagę, czy występują w nich przyczyny. Jeżeli nie wdrażałeś programu TWI, to z pewnością ich tam nie ma!

Instrukcja – co powinna zawierać

Instrukcja Pracy Standaryzowanej IPS powinna zawierać:

- opis tego, co należy wykonać (główne kroki),

- opis tego, jak należy wykonać dany główny krok (wskazówki),

- precyzyjny opis, dlaczego daną wskazówkę należy wykonać tak, a nie inaczej (przyczyny),

- zdefiniowany czas na wykonanie poszczególnych głównych kroków,

- narzędzia, jakich należy użyć do danego głównego kroku,

- zdjęcia, które obrazują wskazówki, a nie główne kroki w operacji.

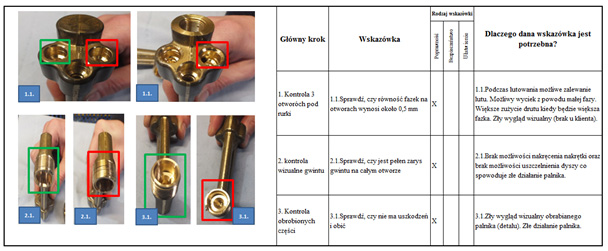

W poprawnie opracowanym IPS najwięcej tekstu powinno być zastosowane do opisania właśnie przyczyn występowania wskazówek (Rysunek 2). Tak, to nie pomyłka. 60% całego tekstu w IPS powinny stanowić przyczyny. To one uczą ludzi świadomości. O wiele łatwiej pracownikom będzie przyjąć ustalony sposób pracy, kiedy wcześniej dowiedzą się dlaczego ten sposób jest najlepszy. Jednak w praktyce spisanie przyczyn nawet z najbardziej doświadczonymi pracownikami jest bardzo trudnym wyzwaniem. Często nie wiedzą oni sami, dlaczego mają to robić tak, a nie inaczej. Drążenie tematu i poszukiwanie odpowiedzi to doskonała nauka i rozwijanie pracowników.

Program Training Within Industry – podział tekstu w IPS

Rys. 2. Optymalna zawartość słów w Instrukcji Pracy Standaryzowanej IPS

Na Rysunku 3 zaprezentowano przykładowy IPS dla operacji kontroli wizualnej wyrobów produkowanych na stanowisku zrobotyzowanym. Zdjęcia prezentują wskazówki – na co uwagę ma zwracać osobą kontrolująca detal.

Instrukcja pracy TWI

Rys. 3. Instrukcja pracy standaryzowanej IPS dla operacji kontroli detalu obrabianego na stanowisku zrobotyzowanym

Źródło: Misiurek B., Metodyka standaryzacji autonomicznych procesów eksploatacyjnych zorientowana na poprawę efektywności maszyn zautomatyzowanych, Politechnika Wrocławska, 2015

Zdjęcia na IPS nie przypadkowo znajdują się z lewej strony. Powszechnie przyjmuje się, że przy bodźcach wzrokowych lewe pole wzrokowe analizowane jest w prawej półkuli mózgu, a analogicznie prawe pole wzrokowe – w lewej półkuli. Należy jeszcze w tym miejscu wyjaśnić, jak nasz mózg analizuje informacje z otoczenia. Prawa półkula mózgu odpowiedzialna jest za odbiór informacji wizualnych, a lewa półkula – za analizę. Zdjęcia, jako nośniki informacji wizualnej, powinny zatem znajdować się po lewej stronie instrukcji, tak aby informacja jak najszybciej trafiła do prawej półkuli mózgu. Natomiast część analityczna instrukcji (główne kroki, wskazówki i przyczyny) powinna analogicznie znajdować się po prawej stronie. Być może jest to szczegół, ale w przypadku setek instrukcji i osób z nich korzystających może mieć znaczenie!

Problemy które rozwiązuje TWI – Problem nr 2

Doświadczeni operatorzy, liderzy i mistrzowie nieefektywnie uczą nowych pracowników, a to przekłada się na obniżenie kluczowych wskaźników w firmie

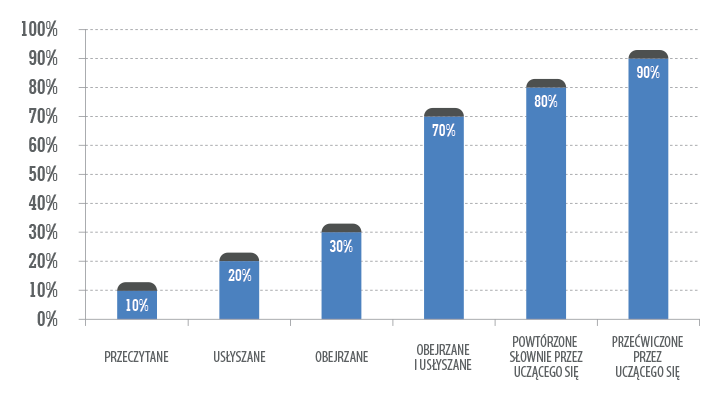

Najczęściej używaną metodą szkolenia pracowników w firmach jest metoda „cienia”. Polega ona na tym, że nowy pracownik chodzi za doświadczonym (instruktorem) i przygląda się jak on wykonuje pracę. Jeżeli instruktor ma chęci to stara się przekazywać wiedzę, jeżeli nie, to instruktaż sprowadza się wyłącznie do przyglądania się pracy. Często przed szkoleniem pracownik dostaje dodatkowo instrukcję pracy, aby ją przeczytał. Każdy z instruktorów próbuje sam wypracować swoje techniki szkoleniowe. Nie zawsze jednak kończy się to sukcesem. Należy pamiętać, że ludzie zapamiętują wiedzę w określony sposób – zgodnie z krzywą uczenia (Rysunek 4).

Program Training Within Industry Krzywa Uczenia – Problemy które rozwiązuje TWI

Rys. 4. Krzywa uczenia

Z krzywej uczenia wynika, że samo przeczytanie tekstu to najmniej skuteczna metoda przekazywania wiedzy. Te problemy rozwiązuje program TWI. Dlatego nie ma sensu dawać pracownikowi instrukcji przed szkoleniem. I tak nic z niej nie zapamięta! Ta praktyka występuje jednak na co dzień przy szkoleniu pracowników w polskich firmach. Podobnie jest samym omawianiem pracy, czy samym jej pokazywaniem. Wydaje Ci się pewnie, że równoczesne pokazywanie i omawianie pracy to najlepszy sposób, aby uczeń nauczył się wykonywać pracę. Nic bardziej błędnego! Jest to oczywiście bardziej skuteczna metoda niż samo omawianie, czy samo pokazywanie, a już szczególnie uczenie się z instrukcji. Ludzie poprzez jednoczesne pokazywanie i omawianie są w stanie przyswoić nawet do 70% informacji. Kluczowe jest tutaj słowo „do”. To jakość przekazywania informacji słownych podczas praktycznego pokazu ma diametralne znaczenie. Jeżeli potok wielu słów zostanie połączony z szybkim pokazaniem pracy, to efekt może być gorszy niż przy metodzie samego pokazywania. Po prostu w głowie ucznia może powstać jeden wielki harmider! Te 70% informacji przyswojonych podczas takiego instruktażu można uzyskać wyłącznie wtedy, kiedy podzieli się pracę na drobne etapy i będzie się je metodycznie przekazywać uczniowi. Program TWI dostarcza metodę, której działanie zbieżne jest z przyswajaniem wiedzy wg krzywej uczenia. Tą metodą jest TWI Instruowanie Pracowników (ang. Job Instruction) (Tabela 1).

Program Training Within Industry – Instruowanie Pracowników

Tab. 1. Budowa metody TWI Instruowanie Pracowników

Źródło: Opracowanie własne

| Główne kroki | Wskazówki | Przyczyny występowania wskazówek |

|---|---|---|

| 1.Przygotuj ucznia (Plan) | 1.Stwórz swobodną atmosferę | 1.Uczeń łatwiej będzie przyswajał wiedzę, kiedy będzie rozluźniony. Zapytaj o hobby, życie prywatne albo opowiedz żart. |

| 2.Określ pracę | 2.To podstawa. Uczeń musi wiedzieć, z jakiej operacji będziesz go uczył. | |

| 3.Dowiedz się co uczeń potrafi | 3.Być może uczeń ma doświadczenie w tej pracy. Dzięki temu będziesz wiedział jakie używać słownictwo podczas instruktażu i na co zwracać uwagę. | |

| 4.Zainteresuj ucznia tym, czego będziesz go uczył | 4.Uczeń, kiedy zrozumie co ma robić i dlaczego jest to ważne, będzie robił to z większym zaangażowaniem. Informuj jak ewentualne błędy mogą wpłynąć na wyrób finalny. | |

| 5.Ustaw ucznia tak, aby widział | 5.Uczeń, kiedy dostanie informację, aby stał w danym miejscu to będzie to robił. Musisz przez cały czas instruktażu zwracać uwagę na ustawienie ucznia. Musi on wszystko widzieć wyraźnie. | |

| 2.Zaprezentuj pracę (Do) | 1.Prezentacja nr 1 – wyraźnie oddziel każdy główny krok | 1.W pierwszej prezentacji chodzi o pokazanie metody. Po tej prezentacji uczeń nie będzie umiał powtórzyć pracy. Jasne oddzielnie głównych kroków ma przygotować bazę w jego umyśle pod wskazówki (sposób wykonywania pracy). |

| 2.Prezentacja nr 2 – wyraźnie oddziel główne kroki i wskazówki | 2.Jasno oddzielaj wskazówki. Dzięki temu uczeń będzie w stanie je zapamiętać. Nie informuj ucznia o przyczynach, chociaż naturalnie będę Ci przychodzić na język. Pamiętaj, żeby podkreślać ile wskazówek jest w danym głównym kroku. | |

| 3.Prezentacja nr 2 – wyraźnie oddziel główne kroki, wskazówki oraz przyczyny | 3.W tej prezentacji możesz przekazać wszystkie informacje na temat sposobu wykonywania pracy. Pamiętaj jednak, aby oddzielać od siebie główne kroki i wskazówki. | |

| 3. Sprawdź ucznia (Check) | 1.Uczeń wykonuje pracę po cichu – trener poprawia błędy | 1.Pierwsza prezentacja jest po to, aby uczeń złapał wprawę w manualnym wykonaniu pracy. Trener musi wyłapywać wszystkie złe nawyki, tak aby od razu je eliminować (przerywając pracę). |

| 2.Uczeń wykonuje pracę i podkreśla każdy główny krok | 2.Kiedy wymagamy od ucznia, aby powtarzał treść na głos to wówczas zapamiętuje on 80% przekazywanych wcześniej informacji. Oczekuj, aby uczeń w każdej kolejnej prezentacji zwiększał zakres omawianych punktów. W ten sposób utrwali sobie przekazywaną przez Ciebie treść. Ponadto przećwiczy pracę kilkukrotnie, a to wiąże się z 90% zapamiętywanych informacji. Jeżeli uczeń nie numeruje głównych kroków i wskazówek to proś go o to. Pamiętaj, że nie jest to odpyta ucznia, a coaching. Musisz z nim pracować przy tych prezentacjach, Ty go nie kontrolujesz! Ty go nadal uczysz, jak wykonać tą operację. | |

| 3.Uczeń wykonuje pracę i podkreśla każdy główny krok i wskazówki | ||

| 4.Uczeń wykonuje pracę i podkreśla każdy główny krok, wskazówki i przyczyny | ||

| 4. Nadzoruj ucznia (Act) | 1.Określ uczniowi zadanie produkcyjne | 1.Uczeń musi wiedzieć co ma wykonywać po przebytym instruktażu. Jakie są jego obowiązki na stanowisku pracy. |

| 2.Wskaż do kogo ma się udać po pomoc | 2.Uczeń, kiedy nie będzie wiedział co robić, a Ciebie nie będzie w pobliżu, to może starać się rozwiązać problem samodzielnie. To może skończyć się brakiem albo wypadkiem. Wskazanie osoby, gdzie może udać się po pomoc może temu zapobiec. | |

| 3.Sprawdzaj go często | 3.Na początku ludzie popełniają najwięcej błędów. Szybsze wyłapanie problemów to szansa na ich eliminację. | |

| 4.Zachęcaj by zadawał pytania | 4.Ludzie z natury nie lubią pytać. Jednak pytania są ważne i oczekuj ich jak najwięcej. Poprzez pytania również uczymy ucznia. | |

| 5.Stopniowo zmniejszaj nadzór | 5.Naturalnie, kiedy widzisz, że uczeń radzi sobie w wykonywaniu pracy to wówczas możesz zmniejszać nadzorowanie i pozostawić go samego. |

W metodzie TWI IP krok 2. zorientowany jest na zaprezentowanie pracy przez instruktora w małych porcjach, które uczeń jest w stanie zapamiętać. To przekłada się zgodnie z krzywą uczenia na 70% informacji zapamiętanych. Kluczowy jest jednak krok 3., w którym uczeń musi wykonać pracę podkreślając na głos kolejno: główne kroki, wskazówki i przyczyny. Na krzywej uczenia taki sposób przyswajania wiedzy cechuje się 80% skutecznością w zapamiętywaniu informacji. Z pewnością w Twojej firmie instruktorzy nie proszą ucznia, aby ten powtórzył to co oni mówili podczas instruktażu. Nikt nie robi tego intuicyjnie! Jednak to bardzo skuteczny sposób przyswajania wiedzy przez ucznia. W metodzie TWI IP uczeń w kroku 3. wykonuję pracę aż 4-krotnie i nigdy mniej. To duży zastrzyk praktyki, który według krzywej uczenia przekłada się na 90% informacji zapamiętywanych.

Problemy które rozwiązuje TWI – Podsumowanie

„Mądry wie co mówi, a głupi mówi wszystko to co wie” – to znane przysłowie, który doskonale odnosi się do programu TWI. W metodzie TWI IP dominuje pokazywanie (praktyka), a omawianie trenera sprowadza się wyłącznie do minimum zapisanego w IPS („wie co ma mówić”). Dzięki temu trener nie będzie zarzucał ucznia olbrzymią ilością informacji, których uczeń i tak nie zapamięta. Kluczowe przy korzystaniu z metody TWI IP jest dobre przygotowanie IPS przed szkoleniem. Jest wiele zasad, które wpływają na jego jakość. Jednak najważniejszą jest to, że główne kroki i wskazówki powinny zawierać wyłącznie kluczowe hasła dla trenera, tak aby mógł korzystać z IPS jak ze ściągi podczas instruktażu. Przyczyny zaś powinny zawierać informacje na tyle przejrzyste, aby uczeń zrozumiał uzasadnienie przyjętego sposobu pracy.

Każdy doświadczony operator, lider, czy mistrz powinien szkolić wg jednego, najlepszego sposobu przekazywania wiedzy. Metoda TWI IP stanowi ten sposób. Jest ona przy tym prosta i łatwo przyswajalna przez pracowników. Wymaga jednak zdobycia umiejętności i zmiany nawyków szkoleniowych. Dobra jakość szkolenia przekłada się na poprawę większości kluczowych wskaźników w firmach (ang. KPI`s) takich jak: produktywność, jakość, bezpieczeństwo pracy, czy awaryjność. Warto zadbać w swojej firmie o jakość instruktażu, bo przekłada się ona na to, jak rozwija się swoich pracowników.

Problemy, które rozwiązuje program TWI są bardzo istotne dla każdej organizacji.

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.