Pierwszy dzień w pracy

Obudziłem się godzinę przed nastawionym budzikiem. Wydaje mi się, że całą noc nie spałem. Zawsze tak reaguje, kiedy zaczynam nową pracę. Która to już? Piąta, czy szósta z rzędu? Nie pamiętam. Rodzina ciągle powtarza, że coś jest ze mną nie tak. Co mam jednak zrobić, kiedy za każdym razem czuję się w nowej pracy tak, że chcę stamtąd jak najszybciej uciekać? Poza tym rodzina nie wie, co to znaczy pracować na produkcji…

Godzina 04:30

Śniadania dzisiaj nie ruszę. Źle reaguję na stres. Kawa zaparzona (taka naprawdę mocna). Przez okno wpadają pierwsze promienie słońca. Świta. Mieszam łyżeczką cukier, raz w prawo, raz w lewo. Przypominam sobie moje „pierwsze dni” w moich ostatnich miejscach pracy. Ciarki przechodzą po plecach. Pamiętam, jak w jednej fabryce brygadzista kazał mi pracować dokładnie tak jak inni pracownicy. Wskazał ich palcem i odszedł. Miałem wsadzać jakieś przewody we wtyczki. W sumie to nie mam pojęcia co się w tej firmie produkowało. Nie wiem czemu, ale innym pracownikom ta praca przychodziła z taką łatwością. Jak dzieciom układanie klocków Lego. Dla mnie to była jakaś katorga. Jakby te przewody w ogóle nie pasowały do wtyczek! Po godzinie okazało się, że wykonałem zaledwie 40 procent normy chociaż wydawało mi się, że szybciej już nie można robić. Miałem ochotę rzucić tą pracę. I tak też zrobiłem. Następnego dnia już mnie tam nie było.

W innej fabryce kazano mi montować jakiś sprzęt AGD. Może to były pralki? Chyba tak. Pamiętam, że strasznie irytowało mnie to, że kazano mi wkręcać elementy w rękawiczkach ochronnych. Bezpieczeństwo. Wziąłem sobie więc większe, żeby było mi wygodniej. W domu uwielbiam majsterkować. Jestem w tym dobry. Ale nigdy nie robię tego w rękawiczkach! Wkręcając śrubki do pralek czułem się jak kosmonauta zawieszony gdzieś w próżni na orbicie ziemi. Wszystko wydawało się takie trudne i nieporęczne. Chwycenie śrubki było już wyzwaniem, a co dopiero jej umiejscowienie w otworze! Pamiętam, że strasznie kląłem. Miałem ochotę ściągnąć te rękawice i zacząć wkręcać te śrubki jak normalny człowiek. Podobno jednak dawali jakieś kary jeżeli ktoś nie przestrzega zasad BHP. Wolałem nie ryzykować. Następnego dnia nie wróciłem już do tej pracy. Po kilku miesiącach usłyszałem od kolegi, który tam przetrwał, że wielu pracowników miało taki sam problem. Podobno wystarczyło wziąć rękawice o numer mniejsze niż rozmiar dłoni. Znikał wtedy dyskomfort w chwytaniu śrubek. Ja wziąłem rozmiar większe… Wszyscy doświadczeni pracownicy to wiedzieli. Szkoda, że mi nikt o tym nie powiedział…

W innej fabryce, do której trafiłem z agencji pracy tymczasowej, mój przełożony dał mi przed pracą instrukcje do poczytania. Przekartkowałem ją i z bólem przełknąłem ślinę. To wyglądało strasznie. Pełno rysunków technicznych, jakieś dziwne symbole. W salce siedziałem godzinę, która trwała niczym wieczność. Słyszałem tylko tykające wskazówki zegara na ścianie. Starałem się przeczytać te wszystkie dokumenty, ale wszystko co wpadało do głowy jednym uchem, drugim natychmiast wypadało. Poczułem się jak przed lekcjami biologii u tej nauczycielki, u której zawsze dostawałem dwójki. Z resztą nigdy nie byłem dobry w nauce. Sport to było moje życie. Lubię się zmęczyć. Kiedy tylko mój przełożony wrócił do salki przeprosiłem go i powiedziałem, że ja się nie nadaję do tej pracy. Wstałem i wyszedłem. Zawsze szybko się poddaje. Chyba dlatego nie zrobiłem kariery w sporcie…

Tak to było zawsze. Ciągle coś. Nigdy nie mogłem przetrwać w nowej pracy dłużej niż kilka tygodni, dni, a czasami nawet godzin…

Godzina 05:55

Wyszedłem z domu około 5:30. Do nowej pracy mam mniej więcej 15 minut spacerem. Dotlenię się. Dobrze mi to zrobi. Wiem, że w fabryce tej produkuje się piasty i łożyska do samochodów. Przeczytałem to w Internecie. Fajnie. Od zawsze interesowałem się motoryzacją. Stojąc przed bramą wejściową wypaliłem jeszcze dwa papierowy. Normalnie nie palę, ale musiałem się rozluźnić. Widzę wiele osób idących do pracy. Wszystkie twarze są obce, ale dziwnie zadowolone i uśmiechnięte. Ciekawe dlaczego? Dotąd zawsze idąc do pracy mijałem osoby nietęgimi minami, szczególnie o 6:00 rano. Podszedłem do biura ochrony i powiedziałem, że jestem tu nowy i mam się spotkać z Panem Adamem z działu HR. Poprosili abym usiadł i poczekał. Trzy minuty potem pojawił się Pan Adam. Przywitał się, przedstawił i zabrał mnie do fabryki.

Godzina 08:00

Jestem już po szkoleniu BHP. Trwało godzinę. Było naprawdę fajne. Dotąd na szkoleniach BHP spędzałem prawie cały dzień. To zawsze była katorga. A tu bardzo sympatycznie – krótko i na temat. Pan Adam po szkoleniu BHP odebrał mnie i zaprowadził do lidera – mojego bezpośredniego przełożonego – Wojtka. który poprosił abym się do niego zwracał po imieniu. Wojtek oprowadził mnie po produkcji. Pokazał mi maszyny oraz wskazał miejsce gdzie będę pracował. Zapoznał mnie z każdym pracownikiem. Wszyscy byli bardzo mili. Wojtek wziął mnie również do tablicy, na której wisiała jakaś tabelka. Wyglądała jak plansza do gry w statki. Widziałem już takie we wcześniejszych fabrykach, ale nie miałem zielonego pojęcia do czego służą. Z resztą nie interesowało mnie to za bardzo. Wojtek objaśnił mi, że jest to macierz kompetencji. To za jej pomocą będzie śledził mój rozwój jako pracownika. Faktycznie na macierzy zobaczyłem moje imię i nazwisko oraz zaznaczone operacje, z których będę szkolony przez najbliższe pół roku. Były to trzy operacje przy których miałem zaznaczoną „jedną ćwiartkę”. Pomyślałem: oni mają jakiś plan dla mnie! Następnie Wojtek powiedział, że on zarządza tym obszarem, a moim instruktorem na pierwszej operacji frezowania będzie Mirek, który miał na macierzy kompetencji „pełne kółko. Podobno oznaczało to, że jest on certyfikowanym Instruktorem.

Godzina: 10:00

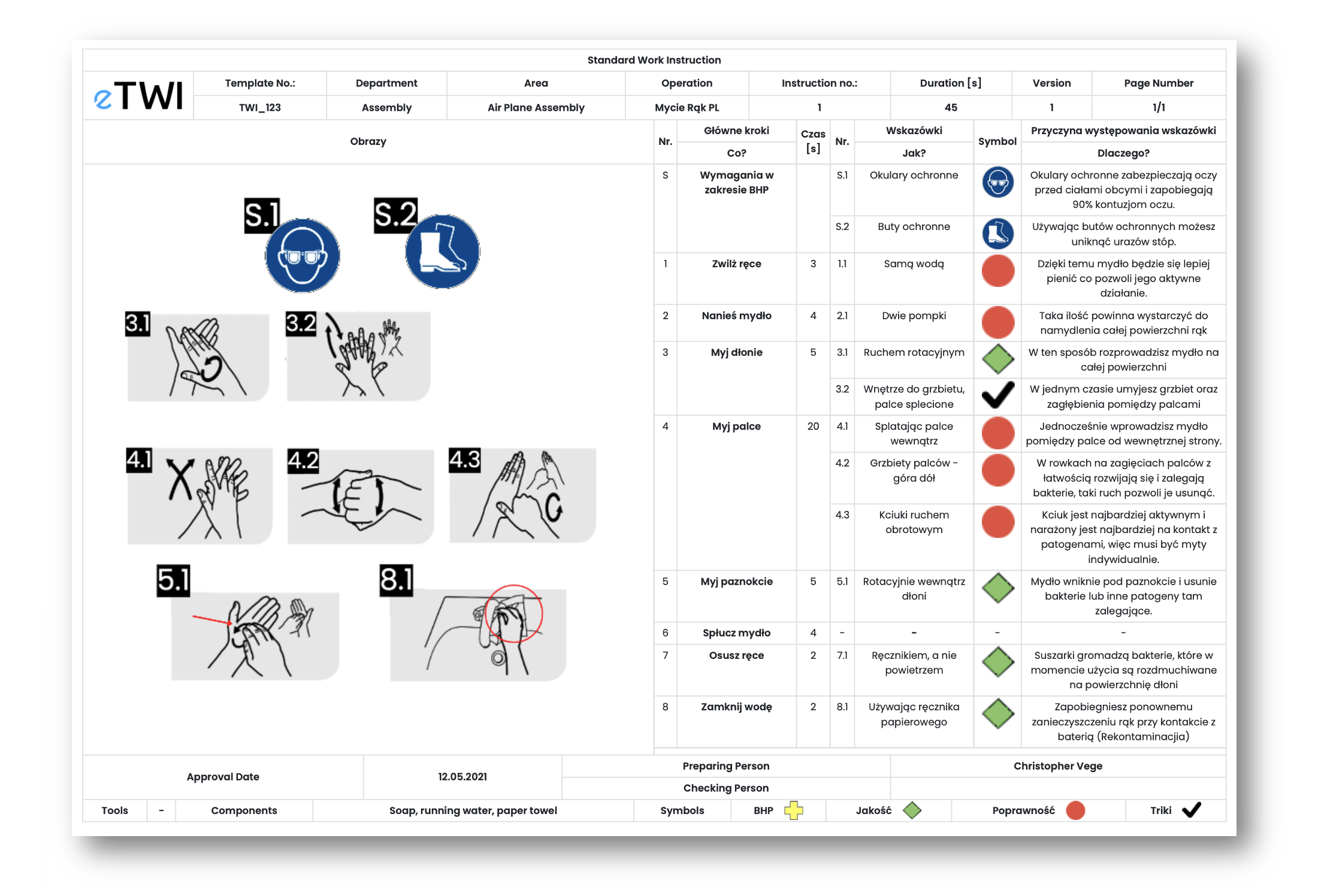

Zakończył się instruktaż stanowiskowy prowadzony przez Mirka. Było super. Mirek najpierw wypytał się skąd jestem, czym się interesuje. Okazało się, że oboje lubimy biegać. Podobnie jak ja, ma startować w najbliższym półmaratonie w naszym mieście. Dla mnie to ma być debiut. Biegam tak na poważnie dopiero od 2 miesięcy. Mirek ukończył już kilka maratonów. Naprawdę nabrałem do niego szacunku. Czuję, że mogę mieć partnera do biegania, bo mieszka na tym samym osiedlu co ja. Mirek powiedział mi, że będę pracował na frezarce. Zapytał się czy wykonywałem już kiedyś taką pracę. Zaprzeczyłem chociaż wspomniałem Mirkowi o moich poprzednich doświadczeniach z produkcją. Potem szczegółowo objaśnił mi dlaczego ta operacja jest ważna i jaki ma wpływ na produkt finalny. Nie miałem pojęcia, że ta praca jest tak istotna i decyduje aż w takim stopniu o jakości wyrobu! Potem Mirek ustawił mnie w dogodnej pozycji i powiedział, żebym się przyglądał, ponieważ zaprezentuje mi trzykrotnie jak to wykonać. Powiedział mi również, żebym słuchał uważne to co mówi, bo potem będę musiał to powtórzyć. Trochę się zestresowałem, ale Mirek uspokoił mnie i zapewnił, że dam rade. Mirek wykonując pracę najpierw mówił o krokach. Nazywał je głównymi krokami. Łatwo zapamiętałem, że było ich sześć. Potem dodawał wskazówki. Były to takie punkty kluczowe, np. jak mam chwycić element, aby dobrze wprowadzić go do maszyny. Było tam sporo trików, których nie było widać podczas samego oglądania pracy przy jego pierwszej prezentacji. Tak sobie myślę, że może w mojej starej pracy, tam gdzie montowało się te przewody do wtyczek, też były takie triki? Może faktycznie to wszystko pasowało do siebie, a ja nie wiedziałem tylko jak je wprowadzić… W ostatniej prezentacji Mirek uzasadnił mi dlaczego mam pracować w taki sposób, a nie inny. Takie coś doświadczyłem po raz pierwszy w moim długim zawodowym życiu. Jasno przedstawił mi konsekwencję. Dowiedziałem się np. dlaczego mam zostawić nadmiar materiału na krawędzi. To było bardzo ciekawe, a zarazem ważne. Następnie Mirek poprosił, abym wykonał pracę sam, po cichu. O dziwo zrobiłem to dobrze za pierwszym razem. W jednym miejscu się pomyliłem, ale Mirek szybko to skorygował od razu tłumacząc mi co było nie tak. Był bardzo spokojny. Wydaje mi się, że wiedział co robi. Potem nadszedł czas próby. Mirek poprosił, abym wykonał pracę jeszcze trzykrotnie omawiając kolejno główne kroki, wskazówki i przyczyny. Myślałem, że nie dam rady. Ale dałem! Oczywiście z małymi podpowiedziami. Czułem się w tym naprawdę pewnie, a praca wcale nie była łatwa. Potem Mirek powiedział, że mam teraz poćwiczyć i wykonać 50 sztuk skupiając się na jakości, a nie czasie. To było dla mnie zaskoczenie bo dotąd, w każdej firmie, miałem przede wszystkim zrobić normę. A tutaj? Jakość. Mirek wskazał mi Andrzeja, który pracował obok. To doświadczony pracownik, który podobno na macierzy kompetencji przy tej operacji ma „trzy ćwiartki”. Oznacza to, że zna on tą pracę bardzo dobrze. Mirek przedstawił mnie Andrzejowi, który zapewnił mnie, że w razie problemów mam się do niego zwracać. Powiedział mi również, że wróci za 20 minut, aby zobaczyć jak sobie radzę. Duży nacisk położył również na to, abym pytał. W sumie to nigdy nie lubiłem pytać. Tutaj poczułem się jakoś bezpiecznie. Na tyle bezpiecznie, że chyba nie bałbym się zapytać o pomoc. Ponadto Mirek pozostawił mi instrukcję, która nazywała się Instrukcja TWI (cokolwiek to znaczy). W tej instrukcji były dokładnie opisane główne kroki, wskazówki i przyczyny, które zaprezentował mi Mirek. Ponadto były zdjęcia, które prezentowały wszystkie punkty kluczowe. Pierwszy raz w życiu poczułem, że instrukcja może mi w czymś pomóc, bo ją po prostu rozumiałem. Zaintrygował mnie ten skrót – TWI. Przystąpiłem do samodzielnej pracy.

Godzina: 14:00

Pierwszy dzień w pracy zakończony. Było super! Wiele się nauczyłem i poznałem bardzo fajnych ludzi. Powiedziałem Andrzejowi, że Mirek to świetny instruktor i musi mieć dar do przekazywania wiedzy. Dowiedziałem się jednak, że każdy instruktor w naszej firmie tak szkoli. Andrzej wytłumaczył mi, że aby mieć „pełne kółko” na macierzy kompetencji i tytuł Instruktora należy ukończyć szkolenie TWI, na którym Trener wewnętrzny uczy jak należy prowadzić instruktaż stanowiskowy. Ponadto Instruktorzy i Trenerzy korzystają u nas z jakiegoś systemu IT, w którym tworzą Instrukcje TWI i gdzie mają wiele filmów przypominających im jak mają instruować i szkolić. Metoda z jakiej korzystają nasi Instruktorzy nazywa się Training Within Industry – Instruowanie Pracowników i pochodzi podobno z USA z czasów II Wojny Światowej. Jest ona dedykowana dla doświadczonych pracowników. Polega ona na przekazywaniu wiedzy w małych porcjach – takich, jakie człowiek jest w stanie zapamiętać. Faktycznie tak było, że Mirek pracę podzielił na drobne elementy i przekazywał mi je stopniowo. Na końcu dnia pamiętałem ile w tej pracy jest głównych kroków, jakie są wskazówki i dlaczego są one tak istotne. Ponadto dowiedziałem się, że motto tej metody brzmi: Jeżeli pracownik się nie nauczył to oznacza, że nauczyciel go nie nauczył. Andrzej mówił mi, że on wkrótce również wybiera się na szkolenie TWI. Kiedy je zakończy i potwierdzi, że potrafi szkolić zgodnie z tą metodą, na macierzy kompetencji jego „trzy ćwiartki” zamienią się na „pełne kółka”. Dokładnie tak jak u Mirka. Andrzej otrzyma wówczas dostęp do systemu IT jako Instruktor TWI. Wojtek – lider na obszarze, który przedstawił mnie Mirkowi – jest podobno wewnętrznym Trenerem TWI i szkoli on doświadczonych pracowników jak mają prowadzić instruktaż stanowiskowy wg TWI. Na koniec dnia Wojtek odznaczył na macierzy kompetencji przy moim nazwisku, obok operacji frezowania, „dwie ćwiartki”. Potwierdził to Mirek. Oznacza to, że mogę wykonywać tą pracę, ale wyłącznie pod nadzorem innego pracownika. Będę na tej operacji pracował przez jakiś czas, a potem będę szkolony jeszcze z dwóch pozostałych operacji, gdzie mam zaznaczoną „jedną ćwiartkę”. Mirek również powiedział mi, że po kilku miesiącach, jak już nabiorę praktyki, będę również mógł udać się na szkolenie TWI. Będę mógł się na nim przygotować się do roli Instruktora TWI. Wiem jednak, ze najpierw muszę stać się doświadczonym pracownikiem. To wymaga czasu. Zrozumiałem, że w tej firmie nie tylko będę pracować na produkcji, ale będę mógł się również rozwijać w innych dziedzinach. Pierwsze co zrobię po powrocie do domu, to otworzę Internet i dokładnie sprawdzę czym jest program Training Within Industry. Nie mogę się doczekać kolejnego dnia w pracy. Żałuję tylko, że ta firma nie była pierwszą do której trafiłem…

Dzień z życia pracownika – pobierz artykuł w PDF

Autor: Dr inż. Bartosz Misiurek, Prezes Zarządu LeanTrix sp. z o.o.

Artykuł opublikowany w czasopiśmie Production Manager (listopad 2016)