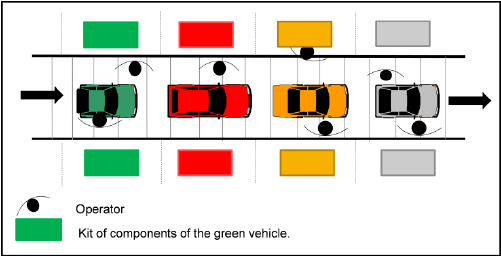

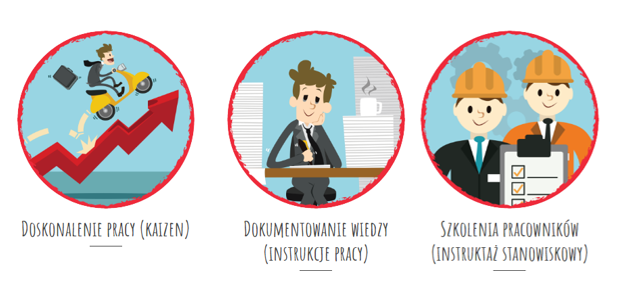

Metoda szkolenia TWI jest podsatwią podejścia zwanego standaryzacja pracy. Wiele osób słysząc określenie standaryzacja, od razu myśli o operacjach cechujących się dużą powtarzalnością. No bo jak standaryzować operacje, na których występuje przykładowo 150 różnych referencji? Z każdej z nich należy instruować pracownika? Jeżeli nie, to którą operację wybrać pod instruktaż? To bardzo dobre pytania, na które odpowiedź nie jest oczywista. Zacznijmy jednak od definicji standaryzacji pracy. To podejście zorientowane na ustalenie najlepszego sposobu wykonywania pracy (doskonalenie pracy – Kaizen), zapisania go na czytelnych i przejrzystych instrukcjach pracy (dokumentowanie wiedzy fachowej), a następnie na przeszkoleniu z niego pracowników (instruowanie pracowników) (Rys. 1). Standaryzacja pracy nie jest więc wyłącznie procesem tworzenia instrukcji pracy.

Rys 1. Trzy elementy standaryzacji pracy

Od przeszło 70 lat jednym z najczęściej używanych podejść do standaryzowania pracy jest metoda szkolenia TWI (Training WIthin Industry, z ang. Szkolenia w przemyśle) – więcej o programie TWI przeczytasz na www.leantrix.com. Metoda szkolenia TWI jest prosta w swojej budowie, co przekłada się na jej użyteczność dla doświadczonych operatorów i liderów. To oni przecież w praktyce wdrażają standaryzację pracy. Metoda szkolenia TWI jest bardzo uniwersalna i daje się zastosować w każdym typie produkcji, ponieważ w TWI standaryzuje się pracę ludzi, a nie pracę maszyny. Praca ludzka występuje w nawet najbardziej skomplikowanych procesach. Wśród nich można wyróżnić: ustawienia robotów, przezbrojenia maszyn pracujących w trybie ciągłym, działania autonomicznej obsługi maszyn, czy reakcja na problemy i awarie.

Wracając do wyzwań we wdrażaniu standaryzacji pracy w produkcji wielowariantowej należy zacząć od pytania: czym ta produkcja się cechuje? Przede wszystkim wytwarzaniem szeregu różnych produktów w ilościach zgodnie z popytem. Zazwyczaj produkty wytwarzane na danym stanowisku różnią się od siebie. Dla przykładu operator w ciągu zmiany produkcyjnej może wykonywać kilka bądź kilkanaście różnych operacji produkcyjnych. To oczywiście przysparza szeregu problemów ze standaryzacją pracy, a szczególnie z instruowaniem pracowników. Trudno wyobrazić sobie szkolenie operatora z kilkudziesięciu operacji, bo tyle wariantów produkcji występuje na stanowisku. Przygotowałem na to pewne rozwiązanie: 7 kroków standaryzacji pracy. Kroki te opracowałem na podstawie praktycznych projektów związanych z wdrożeniem programu TWI (metoda szkolenia TWI) w produkcji wielowariantowej w jednym z zakładów produkcyjnych z branży Automotive.

7 kroków standaryzowania pracy wg TWI w produkcji wielowariantowej

1. Przydzielenie produktów do grup produktów

To punkt startowy w przypadku standaryzacji pracy w produkcji wielowariantowej. Celem jest wyszczególnienie kilku wiodących grup produktów. Jest to bardzo podobny etap do wyszczególniania rodzin produktów przy mapowaniu procesów produkcyjnych. Tam jednak zwraca się uwagę przez jakie operacje przechodzi dany produkt. W przypadku grupy produktów, zwracamy uwagę na ile podobne są kroki wykonywane w operacjach. Dla przykładu, kiedy przygotowujemy ciepły napój, mogą wystąpić dwa rodzaje grup produktów: kawa i herbata. Wszystkie te grupy produktów można przygotować oczywiście na wiele sposobów – są to wówczas referencje (tabela 1).

Tab. 1. Przykładowy podział na grupy produktów i referencje

| Grupa produktów | Referencje |

|---|---|

| Kawa | Słaba |

| Średnio – mocna | |

| Mocna | |

| Słaba z mlekiem | |

| Średnio – mocna z mlekiem | |

| Mocna z mlekiem | |

| Herbata | Zielona |

| Czarna | |

| Biała | |

| Żółta |

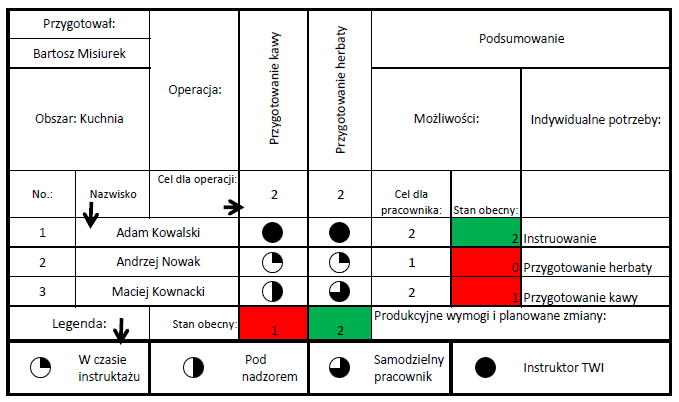

2. Przygotowanie macierzy kompetencji dla grup produktów

Macierz kompetencji to narzędzie, które wspomaga proces wdrażania standaryzacji pracy. Macierz kompetencji służy do identyfikowania luk kompetencyjnych wśród pracowników i planowania instruktaży stanowiskowych. W przypadku produkcji wielowariantowej, instruktaż stanowiskowy będzie odbywał się z operacji rozpisanej dla danej grupy produktów. Uczeń będzie się uczył jak przygotować kawę na przykładzie np. wykonywania kawy słabej z mlekiem. Założenie jest takie, że jeżeli zrozumie jak wykonywać tą konkretną kawę, to wówczas będzie w stanie wykonać inne referencje kaw, dla których będą przygotowane standardy pracy.

W przypadku przygotowywania napojów ciepłych, macierz kompetencji będzie zawierał zatem dwie operacje (Tabela 2). Z macierzy kompetencji wynika kto powinien być instruowany i z jakiej pracy.

Tab. 2. Macierz kompetencji dla przygotowywania ciepłych napojów

3. Doskonalenie pracy

W momencie, kiedy mamy wyszczególnione grupy produktów należy uzyskać pewność, że obecne metody ich realizacji są najlepszymi znanymi. Aby doskonalić pracę zalecam użyć metody TWI Job Methods (z ang. TWI Doskonalenie Metod Pracy). Metoda ta, zamiast zachęcać do dużych radykalnych zmian w celu osiągnięcia pożądanych celów, skłaniała osoby ją stosujące do drobnych usprawnień. Takich, które można byłoby wdrożyć najlepiej tego samego dnia. Analiza dowolnej operacji zaczyna się od wypisania zabiegów, a następnie dla każdego z nich zadania kolejnych sześciu pytań:

- WHY is it necessary? (pol. Dlaczego jest to potrzebne)

- WHAT is its purpose? (pol. Jaki jest cel? / Po co?)

- WHERE should it be done? (pol. Gdzie to powinno być wykonane?)

- WHEN should it be done? (pol. Kiedy to powinno być wykonane?)

- WHO is best qualified to do it? (pol. Kto powinien to wykonać?)

- HOW is the best way to do it? (pol. Jak to wykonać lepiej?)

Pytania te tworzą podejście nazywane: 5W1H (pierwsze litery od pytań zadawanych w języku angielskim). Podejście to zostało w pełni przyjęte przez Toyotę, wchodząc w skład systemu produkcyjnego Toyoty (Toyota Production System), jako główna metoda budująca Kaizen. Zadawanie wspomnianych pytań ma na celu uzyskanie jak największej liczby pomysłów na doskonalenie sposobu wykonywania pracy.

W przypadku produkcji wielowariantowej analizę usprawniającą powinno przygotować się dla wybranej referencji z danej grupy produktów. Dla przykładu powinna odbyć się analiza przygotowywania kawy słabej z mlekiem oraz herbaty zielonej. Na podstawie analizy zbierze się pomysły, które można zastosować dla całej grupy produktów.

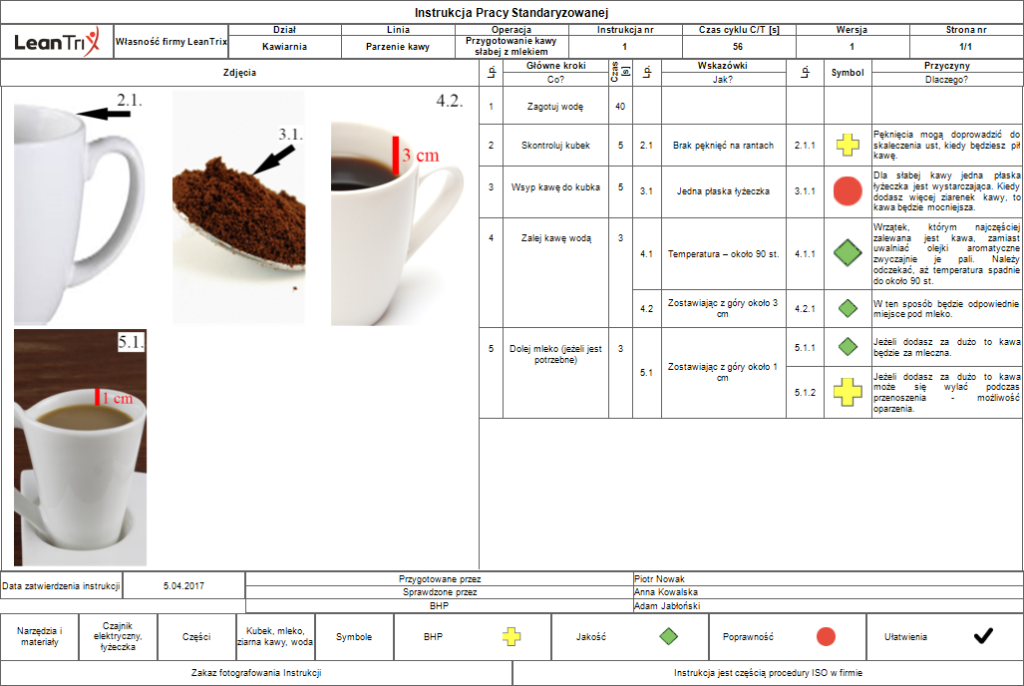

4. Przygotowanie Arkuszy Podziału Pracy dla grup produktów

Arkusz Podziału Pracy (APP) to narzędzie dla Instruktora, które pomaga mu przygotować się do instruktażu. W APP pracę dzieli się na: główne kroki, wskazówki i przyczyny występowania wskazówek (Rys. 2). APP jest używany przez instruktora podczas instruktażu stanowiskowego. Jest on również punktem wsadowym pod tworzenie Instrukcji Pracy TWI.

Rys. 2. Budowa Arkusza Podziału Pracy w TWI

Źródło: Misiurek B., 2016, Standardized Work with TWI: Eliminating Human Errors in Production and Service Processes, Productivity Press, New York

W przypadku produkcji wielowariantowej, APP powinien być przygotowany dla każdej grupy produktów. Instrukcje pracy TWI (etap 5) będzie opracowana dla każdej referencji z osobna. Instruktor w momencie instruktażu będzie wykorzystywał APP jako dokument wiodący. Instrukcja Pracy TWI będzie punktem odniesienia w zależności na jakiej referencji będzie wykonywany instruktaż. W tabeli 3 zaprezentowano ogólny APP dla operacji przygotowywania kawy. Wskazówki: 2.1., 4.1. oraz 4.2. są standardowe dla całego procesu przygotowywania kawy – niezależnie od referencji. Wskazówki: 3.1. oraz 5.1. są natomiast zależne od konkretnej referencji.

Tab. 3. Arkusz Podziału Pracy dla operacji przygotowywania kawy

| Główne kroki | Wskazówki | Przyczyny występowania wskazówek |

|---|---|---|

| 1.Zagotuj wodę | ||

| 2.Skontroluj kubek | 1.Brak pęknięć na rantach | 1.Pęknięcia mogą doprowadzić do skaleczenia ust, kiedy będziesz pił kawę. |

| 3.Wsyp kawę do kubka | 1.Liczba łyżeczek wg referencji (Instrukcja Pracy) | 1.W referencji znajdziesz ile łyżeczek kawy używa się w zależności od rodzaju kawy. |

| 4.Zalej kawę wodą | 1.Temperatura – około 90 st. | 1. Wrzątek, którym najczęściej zalewana jest kawa, zamiast uwalniać olejki aromatyczne zwyczajnie je pali. Należy odczekać, aż temperatura spadnie do około 90 st. |

2.Zostawiając z góry:

|

2. Jak zalejesz za dużo wody to będzie trudno przenosić kawę – łatwo rozlać. Jeżeli dolejesz za mało to kawa nie będzie miała odpowiedniej mocy. | |

| 5. Dolej mleko (jeżeli jest potrzebne) | 1.Ilość wg referencji (Instrukcja Pracy) | Tam zdefiniowane jest ile mleka należy dodać w zależności od referencji. |

5. Przygotowanie Instrukcji Pracy TWI dla każdej referencji z osobna

Każda referencja powinna mieć przygotowaną Instrukcję Pracy TWI – to jeden z wymogów w branży Automotive. W przypadku jakiejkolwiek reklamacji klienta, pierwszym działaniem jest sprawdzenie instrukcji pracy dla referencji, której reklamacja dotyczy. W produkcji wielowariantowej, w której mamy kilkadziesiąt referencji, potrzeba jest przygotowania takiej samej liczby Instrukcji Pracy TWI. Oczywiście część z tych instrukcji jest bardzo podobna – np. przygotowanie kawy słabej z mlekiem i średnio – mocnej z mlekiem. Bazując na tabeli 3, różnice będą występować w głównych krokach nr 3 i nr 5. Tam we wskazówkach odwołujemy się do konkretnych Instrukcji Pracy TWI dla danej referencji. Na rysunku 3 zaprezentowano Instrukcję Pracy TWI dla operacji przygotowanie kawy słabej z mlekiem. Instrukcja ta wzbogacona jest o zdjęcia i jest ona dedykowana dla konkretnej referencji. Jest to Instrukcja, którą uczeń otrzymuje po instruktażu. Jest na niej zdefiniowany czas wykonana poszczególnych operacji. APP jest wyłącznie narzędziem dla Instruktora, który prowadzi go przez instruktaż z konkretnej grupy produktów.

Rys. 3. Instrukcja Pracy TWI dla operacji przygotowania kawy słabej z mlekiem opracowana w systemie LeanTrix

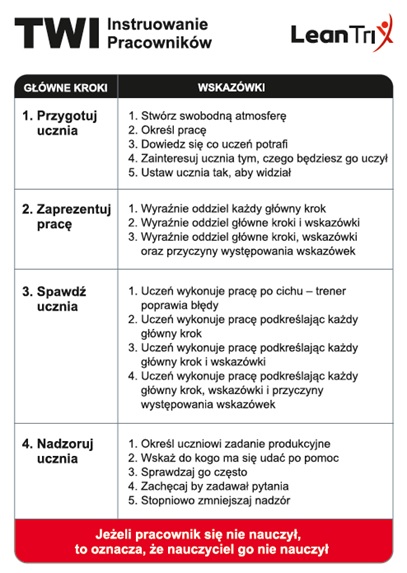

6. Instruowanie pracowników – metoda szkolenia TWI

Kiedy dokumentacja jest przygotowana można przystąpić do instruktażu stanowiskowego. W tym celu należy posługiwać się metodą TWI Instruowanie Pracowników (metoda szkolenia TWI), która składa się z 4 kroków (Rys. 4).

Rys. 4. Cztery kroki Instruowania Pracowników – metoda szkolenia TWI

Instruktor podczas omawiania pracy powinien posiłkować się APP dla danej grupy produktów. W momencie jego prezentacji, kiedy objaśnia on główne kroki i wskazówki, powinien wziąć do ręki Instrukcję Pracy TWI. W trzecim głównym kroku operacji przygotowania kawy słabej z mlekiem powinien określić, bazując na Instrukcji Pracy TWI, że należy dodać 1 płaską łyżeczkę kawy. Podobnie omawiając piąty główny krok powinien odnieść się do Instrukcji Pracy TWI i przekazać uczniowi, że mleka należy dodać na około 1 cm od góry.

Uczeń po takim instruktażu potrafi nie tylko wykonać pracę podkreślając główne kroki, wskazówki i przyczyny występowania wskazówek. Potrafi on również pracować z Instrukcją Pracy TWI co jest szczególnie ważne w produkcji wielowariantowej, w której występuje duża zmienność pracy.

Pomimo tego, że uczeń został przeszkolony z przygotowywania kawy na przykładzie kawy słabej z mlekiem, nie będzie miał większych problemów z wykonaniem kawy mocnej, czy kawy średnio – mocnej z mlekiem, gdyż w głównych krokach nr 3 i nr 5 odniesie się on do konkretnej Instrukcji Pracy TWI dla zadanej referencji. Tak właśnie dzi

7. Audytowanie pracy

Proces nadzorowania jest szczególnie ważny przy wdrażaniu standaryzacji pracy. Ludzie mają odruchy, aby wracać do starych nawyków albo ułatwiać sobie pracę, co nie zawsze jest zgodne ze wymogami jakościowymi, czy BHP. Po instruktażu stanowiskowym operator oznaczone ma na macierzy kompetencji „dwie ćwiartki” co oznacza, że pracuje on pod nadzorem. Nie jest on samodzielnym pracownikiem. Tego samego dnia Instruktor może podejść do ucznia i przeaudytować go. W tym celu może użyć 4 pytań audytowych (Tabela 4).

Tab. 4. Pytania audytowe przy standaryzacji pracy

| Pytanie audytowe | Odpowiedzi | Uwagi | |

|---|---|---|---|

| Tak | Nie | ||

| 1.Czy operator wykonał poprawnie cykl pracy? | |||

| 2.Czy operator potrafi wykonać pracę omawiając główne kroki? | |||

| 3.Czy operator potrafi wykonać pracę omawiając główne kroki i wskazówki? | |||

| 4.Czy operator potrafi wykonać pracę omawiając główne kroki, wskazówki i przyczyny występowania wskazówek? | |||

| Wynik: | |||

Kiedy wszystkie odpowiedzi są twierdzące to znaczy, że operator potrafi wykonywać pracę i może mieć oznaczone „trzy ćwiartki” na macierzy kompetencji. Staje się on samodzielnym pracownikiem. Aby mieć „pełne kółko” powinien on przejść szkolenie TWI i uzyskać certyfikat Instruktora TWI, który oznacza, że zna on metodę TWI IP (metoda szkolenia TWI) (rys. 4) w praktyce.

Podsumowanie

Przedstawione w artykule 7 kroków wdrażania standaryzacji pracy w produkcji wielowariantowej zbudowane jest w oparciu o cykl Plan-Do-Check-Act (Tabela 5).

Tab. 5. Zapisanie 7 kroków wdrażania standaryzacji pracy w produkcji wielowariantowej w oparciu o cykl PDCA

| Cykl PDCA | 7 kroków wdrażania standaryzacji pracy na obszarze z produkcją wielowariantową |

| PLAN | 1.Przydzielenie produktów do grup produktów

2.Przygotowanie macierzy kompetencji dla grup produktów |

| DO | 3.Doskonalenie pracy w oparciu o TWI Metody Pracy

4.Przygotowanie Arkuszy Podziału Pracy dla grup produktów 5.Przygotowanie Instrukcji Pracy TWI dla każdej referencji |

| CHECK | 6.Instruktaż pracowników w oparciu o TWI Instruowanie Pracowników |

| ACT | 7.Audytowanie pracy operatorów |

Takie podejście do standaryzacji pracy przełoży się na eliminację błędów ludzkich, które mają wpływ na wszystkie kluczowe wskaźniki efektywności (ang. KPIs). Przyczyną źródłową błędów ludzkich są:

- Nieprzestrzeganie standardu przez pracowników, ponieważ standard jest źle zaprojektowany.

- Brak albo złe instruowanie pracowników.

- Brak procesu nadzorowania pracowników.

Program TWI (w tym metoda szkolenia TWI) jest najlepszym podejściem, aby skutecznie wdrażać standaryzację pracy, dlatego że daje wszystkie niezbędne ku temu metody.

Autor: Dr inż. Bartosz Misiurek

Artykuł opublikowany w magazynie Production Manager (kwiecień/maj 2017)

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.