Lean to moja pasja! Od przeszło pięciu lat ją rozwijam. Pracuję jako specjalista Lean w firmie, która produkuje sprzęt AGD. Kończyłem studia podyplomowe poświęcone Lean Management, prowadziłem kilka projektów usprawniających. Czuję, że nastał czas, aby zrobić krok do przodu i aplikować na stanowisko Lean Managera. W mojej firmie nie jest to możliwe, gdyż specjaliści Lean podlegają działowi Jakości. Wiem jednak, że są fabryki, gdzie dział Ciągłego Doskonalenia jest „wyciągnięty” z Produkcji, czy z Jakości. Tam stanowisko Lean Managera usytuowane jest w strukturze organizacyjnej bezpośrednio pod szefem zakładu. Myślę, że jestem gotowy, aby aplikować na taką pozycję.

Przeglądam ogłoszenia o pracę na jednym z internetowych portali. Ofert jest bardzo dużo. Jedna szczególnie przykuwa moją uwagę: Manager Ciągłego Doskonalenia (Lean Manager). Wymagania na tą pozycją spełniam. Oczekują minimum 5 lat doświadczenia w Lean, dobrej znajomości angielskiego oraz dobrej obsługi programów z pakietu MS Office. Nie powinno być z tym problemu. Pierwszym projektem, za który miałbym być odpowiedzialny, byłoby wdrożenie programu Autonomicznej Konserwacji (TPM) w oparciu o standaryzację pracy wg programu Training Within Industry (TWI). Tak się składa, że praktykowałem w moim życiu zawodowym zarówno TPM, jak i TWI. Ba, nawet pracę magisterską pisałem o wdrożeniu programu TWI w obszarze produkcyjnym. Byłoby nie lada wyzwaniem połączenie TWI z TPM. Super!

Postanowiłem nie zwlekać. Napisałem CV i list motywacyjny. Wspomniałem w nim o mojej pracy magisterskiej, którą przecież realizowałem w przemyśle. Podkreśliłem swoje silne strony. Po 2 dniach telefon zadzwonił, a w słuchawce usłyszałem: „Panie Tomku, zapraszamy na rozmowę”. Czułem się szczęśliwy. Pomyślałem, że nawet jak nie dostanę tej pracy to zdobędę doświadczenie, bo przecież nic tak nie uczy jak rozmowa o pracę.

W dniu rozmowy czułem zarówno stres, jak i ekscytację. Fabryka produkuje układy elektryczne. Spotkanie zaplanowane mam z Dyrektorem Zakładu, moim potencjalnym szefem, oraz z Kierownikami Produkcji i Utrzymania Ruchu. W końcu TPM dotyczy tych dwóch działów. Rozmowa zaczęła się od luźnych pytań o Lean. Myślę, że byli pod wrażeniem mojej wiedzy. Dyrektor Zakładu miał trochę obaw ze względu na brak mojego doświadczenia w zarządzaniu pracownikami. Jak jednak powiedział z uśmiechem, on też kiedyś takiego nie miał. Czułem, ze Dyrektor Zakładu bardzo mnie polubił. Dostrzegałem również, że coś zgrzyta pomiędzy szefami Produkcji i UR. Dyrektor zakomunikował, że moim zadaniem byłoby wdrożeniem Autonomicznej Konserwacji wg programu TWI. Dział Ciągłego Doskonalenia, którym miałabym zarządzać, liczyć ma dwóch specjalistów Lean. Rezultaty wdrożenia miałbym raportować bezpośrednio do Dyrektora Zakładu. W strukturze organizacyjnej byłbym na jednym poziomie z Kierownikami Produkcji i UR. Pensja? Ponad dwa razy wyższa niż miałem wcześniej. Dodatkowo samochód służbowy. Wyszedłem z rozmowy powtarzając w myślach: „Żeby mnie wybrali!”. Następnego dnia odbieram telefon i w słuchawce słyszę: „Panie Tomaszu, miło nam poinformować, że przyjmujemy Pana na stanowisko Managera Ciągłego Doskonalenia”. Udało się! Moje marzenie się spełniło.

Dwa miesiące później zacząłem mój pierwszy dzień w pracy. Chciałem od razu zrobić dobre wrażenie. Zaproponowałem, że należy wybrać obszar pilotażowy na wdrożenie Autonomicznej Konserwacji wg standardu TWI. Dyrektor się zgodził. Wybraliśmy wspólnie obszar kluczowy z punktu widzenia klienta: gniazdo montażu wiązek. Dyrektor ustalił mi cel: moje działania mają zmniejszyć poziom awaryjności o 3% w przeciągu 6 miesięcy. Cel wydawał się S.M.A.R.T. Nastał czas na sprawy organizacyjne. Szkolenie TPM jestem w stanie poprowadzić samodzielnie. Mam w tym praktykę. Do szkoleń TWI musiałem zaprosić firmę konsultingową. Pojawił się pierwszy problem. Kiedy chciałem zorganizować szkolenie TPM usłyszałem od Kierowników Produkcji i UR, że nie uwolnią mi operatorów i techników z obszaru pilotażowego, bo nie mogą zatrzymać produkcji. Powiedziałem im, że mamy jasny cel: redukcję czasu awaryjności o 3% w ciągu zaledwie 6 miesięcy. Usłyszałem tylko, że to nie ich, a mój cel… Czułem, że muszę błagać ich o to, abym mógł im pomóc. Przecież to oni zarządzają produkcją. Nie wytrzymałem. Poszedłem do Dyrektora Zakładu. Jego naciski sprawiły, że udało mi się zorganizować warsztat TWI, ale uczestnicy i tak co chwilę czy to wchodzili, czy wychodzili z salki. Na produkcji, podczas działań praktycznych, okazało się, że nie ma możliwości zatrzymania maszyn, aby zrobić kroki: 1. i 2. autonomicznej konserwacji. Czułem się bezradny. Kolejnym szkoleniem dla tych samych pracowników miał być warsztat TWI. Kiedy konsultant przyjechał do nas to okazało się, że mamy problemy z salką. Zaplanowano tam spotkanie zarządu w tym samym czasie. Dodatkowo nikt z najwyższego kierownictwa nie przyszedł, aby wprowadzić uczestników do szkolenia. Tak naprawdę nikt nic nie wiedział. Chciałem dać ludziom zadania po szkoleniu, ale usłyszałem, że nie jestem ich przełożonym. Mieli rację. Szkolenie TWI było super, ale wydaje mi się, że po paru tygodniach w głowach ludzi nic nie pozostało. Pierwszy raport z wdrożenia mojego projektu wyszedł fatalnie. W sumie to nic nie zrealizowałem z postawionych mi zadań praktycznych. Maszyny nie miały gruntownego czyszczenia, bo nie było możliwości wybłagać Kierownika Produkcji o ich zatrzymanie. Standardów Autonomicznej Konserwacji nie dało się przygotować, bo szef Utrzymania Ruchu jasno się wyraził, że ma zbyt mało mechaników, aby ich delegować do takich „błahostek”. Czułem się fatalnie. Nie mogłem spać w nocy. Marzyłem o powrocie do swojej starej firmy. Chciałem to wszystko rzucić. I tak też zrobiłem. Po pierwszym miesiącu pracy złożyłem wypowiedzenie…

Nie rezygnowałem z moich marzeń. Zacząłem nadal przeglądać ogłoszenia o pracę, ale dokładniej czytałem tekst w nich zawarty. Jedno ogłoszenie przykuło moją uwagę. Nazwa stanowiska identyczna: Manager Ciągłego Doskonalenia (Lean Manager). Wymagania identyczne. Inna jednak odpowiedzialność: wspieranie Produkcji i Utrzymania Ruchu we wdrażaniu działań Autonomicznej Konserwacji wg programu TWI. Dwa miesiące temu nie dostrzegłbym tej subtelnej różnicy pomiędzy słowami „wdrażanie” a „wspieranie”. Teraz widzę wyraźnie, że moją rolą, jako Managera Ciągłego Doskonalenia, powinno być właśnie wspieranie pracowników we wdrażaniu filozofii Lean. Natychmiast wysłałem CV i list motywacyjny. Na rozmowie o pracę od razu zacząłem opowiadać moją historię z ostatniej firmy i wnioski jakie wyciągnąłem. Czułem, że Dyrektor Zakładu w pełni mnie rozumie i docenia moją bezpośredniość. Jeszcze tego samego dnia wieczorem dostałem wspaniałą informację: „Panie Tomaszu, będzie Pan u nas pracował jako Menager Ciągłego Doskonalenia”. Moja nowa firma produkuje artykuły spożywcze. Jest to proces ciągły więc działania związane z TPM mają olbrzymie znaczenia, a awaryjność jest kluczowym problemem tej firmy.

W pierwszym dniu w pracy miałem spotkanie z Dyrektorem Zakładu i Managerem Strumienia Wartości – obszaru, który wybrany został jako pilotażowy. Tak, w tej firmie Manager Strumienia Wartości odpowiedzialny był zarówno za produkcję, jak i utrzymanie ruchu maszyn w swoim obszarze. Raportował on bezpośrednio od Dyrektora Zakładu. W strukturze organizacyjnej był ulokowany na tym samym poziomie co ja. W sumie były trzy strumienie wartości i trzech takich menagerów. Dyrektor postawił cel: redukcja awaryjności o 5%. Cel jednak nie został postawiony mi. Został on postawiony Managerowi Strumienia Wartości. Dyrektor powiedział tylko, że należy ten cel osiągnąć poprzez metody TPM i TWI. Wskazał na mnie palcem i powiedział do Managera Strumienia Wartości: „Tu jest człowiek, który dużo o tym wie. Jeżeli masz problem to jego zadaniem jest służyć Ci pomocą.” Wróciłem do biura. Miałem dwóch podwładnych. Usiadłem na krześle i czekałem. Po godzinie przyszedł do mnie Manager Strumienia Wartości z planem wdrożenia i z prośbą, czy mogę poprowadzić warsztaty TPM i TWI dla ludzi z jego obszaru. Oczywiście, zgodziłem się z uśmiechem.

Na szkoleniu TPM wszyscy byli dostępni przez 100% czasu. Również Manager Strumienia Wartości, który wydawał się najbardziej zaangażowany. To w końcu on raportował do Dyrektora Zakładu wyniki projektu. Na czas działań praktycznych pilotażowa linia produkcyjna została w pełni zatrzymana. Wyczyściliśmy ją dogłębnie. W sumie znaleźliśmy 57 usterek, z których 8, wg naszych doświadczeń, mogłoby doprowadzić do awarii w bardzo krótkim czasie. Byliśmy gotowi na standaryzację pracy. Szkolenie TWI prowadził dla nas ten sam konsultant co ostatnio. Tym razem jednak do szkolenia wprowadził nas Dyrektor Zakładu. Przed rozpoczęciem szkolenia każdy z uczestników dostał konkretne zadanie: Wykonanie instrukcji działań Autonomicznej Konserwacji wg programu TWI dla wybranego obszaru linii pilotażowej. Podczas szkolenia przyglądałem się zarówno trenerowi, jaki uczestnikom. Pamiętam to samo szkolenie w moim poprzednim zakładzie. Trener był znużony, a uczestnicy bez werwy. A teraz, trener z pasją omawia program TWI, uczestnicy chłoną wiedzę garściami. Czuję, że ta fabryka, w której pracowałem przedtem, była złą fabryką, a ta w której mam przyjemność teraz pracować jest tą dobrą fabryką.

Manager Strumienia Wartości na bieżąco raportował wyniki do Dyrektora Zakładu. W przeciągu 6 miesięcy po wdrożeniu TPM i TWI udało nam się zredukować awaryjność o 7%! Ja mam pełne ręce roboty. Podobny program został uruchomiony na pozostałych liniach w naszej fabryce. Ja sam ukończyłem kurs TtT z zakresu programu TWI. Dołączyłem również do Polskiego Stowarzyszenia Praktyków TWI, gdzie mogę się dzielić odczuciami i doświadczeniami z innymi praktykami TWI. Wiem, że moja praca ma teraz sens. Ludzie w firmie zaczęli nazywać mnie „Joda”. Nie mam odstających uszu. Mam po prostu w firmie status eksperta – Senseia. Czuję, że ludzie darzą mnie szacunkiem. Wiem, że to stanowisko, które piastuję, jest dla mnie przeznaczone. Mogę realizować swoją pasję!

Autro: Dr inż. Bartosz Misiurek

Artykuł opublikowany w magazynie Production Manager 2/2017

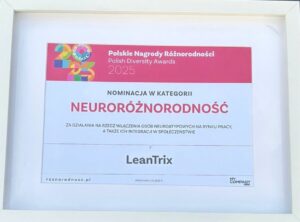

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.