Materiał ten powstał w oparciu o doświadczenie autorów w zakresie wdrażania filozofii Lean Management w środowisku produkcyjnym (firmy Nidec i konsultanta LeanTrix). Przedstawione w artykule rozwiązania mają na celu zaprezentowanie, w jaki sposób można zdobyć zaangażowanie operatorów do wykonywania zadań związanych z TPM (ang. Total Productive Maintenance). Przedstawione przykłady mogą posłużyć również jako drogowskaz przy wdrażaniu innych metod i narzędzi należących do filozofii Lean Management, takich jak: program TWI, system 5S, SMED itd.

Prezentacja firmy NIDEC MOTORS & ACTUATORS

NIDEC MOTORS & ACTUATORS (POLAND) z siedzibą w Niepołomicach jest częścią japońskiej korporacji NIDEC, która powstała w 1973 roku. Obecnie jest jednym z największych na świecie producentów napędów i systemów napędu precyzyjnego wykorzystywanego w wielu dziedzinach, m.in. IT, motoryzacji, lotnictwie, przemyśle maszynowym.

Podstawowe grupy produktów Korporacji NIDEC to:

- małe silniki precyzyjne – m.in. silniki do napędów twardych dysków, silniki do drukarek laserowych, telefonów komórkowych, nagrywarek DVD, odtwarzaczy CD,

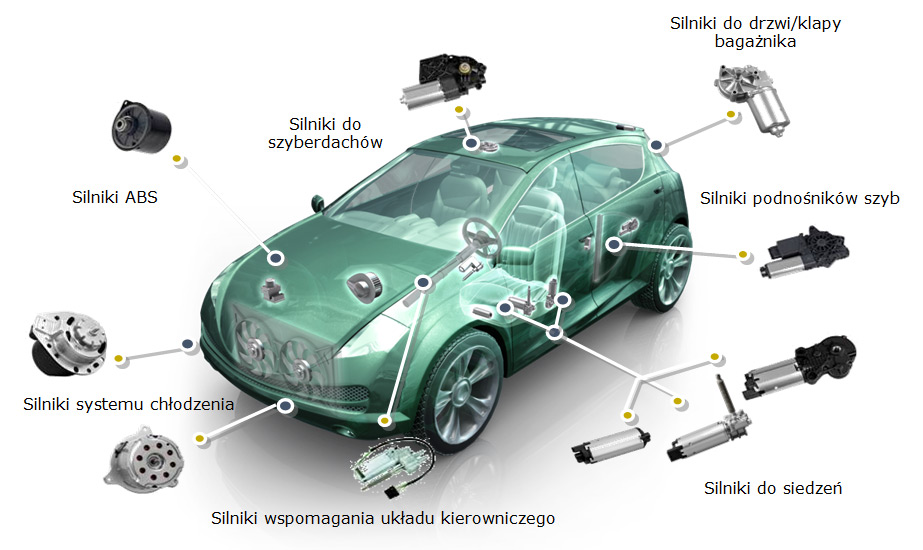

- silniki ogólnego zastosowania: m.in. silniki dla motoryzacji (m.in. wspomaganie układu kierowniczego, systemy chłodzenia silnika, regulatory siedzeń, napędy systemu zamknięć drzwi, systemy trakcji), silniki do urządzeń gospodarstw domowych (m.in. systemy wentylacji, zmywarki, lodówki), silniki do zastosowań przemysłowych (m.in. pompy ciepła, systemy ogrzewania wody, windy, kompresory powietrza, narzędzia elektryczne),

- maszyny – m.in. roboty, czytniki kart,

- komponenty elektroniczne i optyczne.

Korporacja NIDEC to:

- 14 branż biznesowych,

- 169 filii w 25 krajach,

- 107 500 pracowników, z czego 90% zatrudnionych jest poza Japonią.

NIDEC MOTORS & ACTUATORS (NMA) jest jedną z 14 branż biznesowych należących do Korporacji NIDEC. W firmie projektowane są i produkowane silniki i napędy elektryczne, zarówno dla aplikacji motoryzacyjnych, jak również przemysłowych. Zakłady NIDEC MOTORS & ACTUATORS znajdują się w Niemczech, Hiszpanii, Chinach oraz w Polsce (Niepołomice) (rys. 1).

Rys. 1. Wybrane zakłady produkcyjne należące do koncernu NIDEC

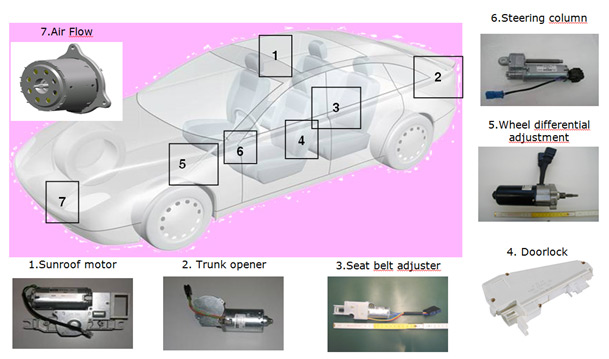

NIDEC MOTORS & ACTUATORS oferuje 6 linii produktowych:

- Hamowanie (Braking)

- Zamknięcia samochodowe (Automotive Closures)

- Przepływ powietrza (Airflow)

- Regulatory siedzeń samochodowych (Automotive Seat Adjuster)

- Siłowniki niestandardowe (CustomActuators)

- Napędy przemysłowe (Industrial Drives)

Zastosowania produktów NIDEC MOTORS & ACTUATORS w branży motoryzacyjnej przedstawiono na rysunku 2.

Rys. 2. Zastosowania produktów NIDEC MOTORS & ACTUATORS w branży motoryzacyjnej.

Działalność polskiego oddziału firmy rozpoczęła się w 2004 roku w podkrakowskich Zielonkach. Przez pierwsze dwa lata zakład należał do francuskiej grupy Valeo (Valeo Motors & Actuators). Pod koniec 2006 roku branża Valeo Motors & Actuators stała się częścią Korporacji NIDEC. Wkrótce potem zapadła decyzja o budowie nowego, dużego zakładu w Niepołomicach. W 2008 roku firma na stałe przeniosła się z Zielonek do nowej siedziby (rys. 3).

Zakład w Zielonkach |

Nowy zakład w Niepołomicach |

Rys. 3. Zakłady produkcyjne NIDEC w Polsce

Zakład w Niepołomicach to 34 linie produkcyjne, 196 referencji wyrobów gotowych, 76 klientów, ponad 400 pracowników. Najważniejsze produkty zakładu z Niepołomic przedstawiono na Rysunku 4.

Rys. 4. Najważniejsze produkty zakładu NIDEC MOTORS & ACTUATORS z Niepołomic.

Firma NIDEC posiada certyfikaty ISO TS 16949, OHSAS, ISO 14001 potwierdzające jej starania i dbałość o jakość produktu, bezpieczeństwo pracowników oraz środowisko naturalne.

Obszary wymagające zaangażowania pracowników przy wdrażaniu filozofii Lean Management i TPM

W wielu firmach panuje takie przeświadczenie, że zaangażowanie pracowników we wdrażaniu filozofii Lean Management uzyskuje się wyłącznie poprzez wynagrodzenie finansowe. Wiele przedsiębiorstw wdrażających system sugestii pracowniczych (często nazywanym systemem Kaizen) ustala wynagrodzenie za zgłoszone albo wdrożone pomysły. To wynagrodzenie pieniężne ma na celu zmotywować ludzi do zgłaszania usprawnień w pracy. Z naszych doświadczeń wynika, że zdarzają się firmy, w których w systemie Kaizen zgłaszanych jest kilkadziesiąt pomysłów na jednego pracownika w ciągu roku oraz takie, w których liczba takich pomysłów nie przekracza kilku. Często, w obu takich sytuacjach, płaci się zbliżone pieniądze za wdrożone pomysły. Co zatem różni te przedsiębiorstwa? Kultura organizacyjna! Buduje się ją nie poprzez płacenie za aktywność operatorów w doskonaleniu pracy, ale poprzez ich codzienne zaangażowanie zgodne z filozofią Lean Management. W tym artykule zamierzamy przedstawić, w jaki sposób budować kulturę Lean w obszarach, w których za aktywność operatorów nie są płacone dodatkowe pieniądze. Ta aktywność jest normalną pracą w ciągu zmiany produkcyjnej. Dlatego nie zamierzamy skupiać się na systemie Kaizen. Natomiast, jeżeli firma zbuduje kulturę Lean Management w swoim przedsiębiorstwie, to wówczas system Kaizen zapewne zacznie funkcjonować. Ewentualne wynagrodzenia płynące z tego systemu dla pracowników mogą być dodatkową zachętą do większej aktywności, ale nie jedynym powodem, dla której ta aktywność wystąpi.

Przy wdrażaniu filozofii Lean Management zaangażowanie operatorów jest wymagane w takich obszarach jak:

- przestrzeganie standardów pracy w zakresie autonomicznej konserwacji z programu TPM,

- zgłaszanie usterek w pracy maszyny,

- zgłaszanie i rozwiązywanie problemów produkcyjnych,

- przestrzeganie zasad systemu 5S,

- zgłaszanie potencjalnych błędów jakościowych,

- zgłaszania zdarzeń potencjalnie wypadkowych (ang. near-miss),

- przestrzeganie instrukcji pracy standaryzowanej,

- realizowanie zadań wynikających z audytów,

- wypełnianie dokumentacji produkcyjnej niezbędnej do aktualizowania takich wskaźników jak OEE itp.

Jeżeli w tych obszarach zostanie zbudowana świadomość i zaangażowanie pracowników, to szansa na wdrożenie efektywnego systemu Kaizen będzie bardzo duża. To fundament kultury Lean. Jeżeli firma zacznie budować zaangażowanie pracowników od systemu Kaizen, który kojarzony będzie wyłącznie z wynagradzaniem za aktywność, to system ten zapewne upadnie.

W tym artykule przedstawimy, w jaki sposób budować kulturę Lean i zaangażowanie pracowników na przykładzie systemu TPM. Sposób postępowania i przyjęte zasady przy wdrażaniu systemu TPM można przenieść na inne obszarach wymienione w tym rozdziale.

Zaangażowanie pracowników w działania TPM w firmie NIDEC MOTORS & ACTUATORS

Skuteczne wdrożenie i stosowanie narzędzi TPM jest uzależnione od zaangażowania i motywacji pracowników, a w szczególności operatorów produkcji. To teza, którą szerzej opisaliśmy we wcześniejszym rozdziale. Od samego początku istnienia firmy NIDEC celem było stworzenie silnej, stabilnej organizacji wspierającej rozwój zawodowy oraz osobisty pracowników. Sprawne przedsiębiorstwo wymaga zaangażowania pracowników w każdym obszarze funkcjonowania. Operatorzy linii produkcyjnych posiadają olbrzymią wiedzę na temat działania maszyn oraz problemów przy ich eksploatacji. Istotne jest tę wiedzę odpowiednio wykorzystać nie tylko do codziennej pracy na stanowisku, ale również przy doskonaleniu procesów produkcyjnych. To klucz do sukcesu również przy wdrażaniu systemu TPM. Poprzez motywację pracowników chcieliśmy zmienić podejście z „tradycyjnego” systemu utrzymania ruchu maszyn i urządzeń w nowoczesny system oparty między innymi na filozofii Lean i komunikacji między pracownikami.

Głównym celem rozpoczętej przez nas pracy były:

- maksymalizacja wydajności sprzętowej poprzez eliminację głównych strat,

- ustalenie systemu autonomicznego utrzymania ruchu wykonywanego przez operatorów,

- ustalenie systemu planowego utrzymania ruchu wykonywanego przez dział utrzymania ruchu,

- uzyskanie wsparcia ze strony kierownictwa oraz wszystkich pracowników.

Aby osiągnąć te cele zrealizowaliśmy szereg zadań, z których część opisaliśmy w kolejnych podrozdziałach.

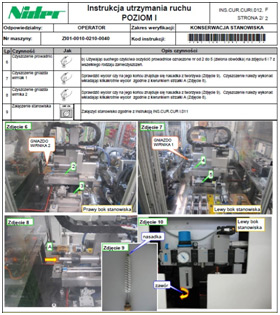

Instrukcje autonomicznej konserwacji maszyn

Swoją pracę rozpoczęliśmy od opracowania przejrzystych instrukcji inspekcji podstawowych mechanizmów maszyn (rys. 5). Instrukcje te wykonano dla operatorów maszyn, ale również przy ich zaangażowaniu. Operacje wykonywane przez operatorów zawarto na dwóch poziomach utrzymania ruchu. Na pierwszym poziomie wykonywane są operacje sprawdzające poprawność działania układów bezpieczeństwa takich jak: wyłączniki bezpieczeństwa, czy bariery optyczne. Ponadto wykonywane są podstawowe czynności kontrolne, czyszczenie stanowiska pracy. Natomiast drugi poziom utrzymania ruchu organizowany jest poprzez systematycznie zatrzymanie całej linii produkcyjnej. Technicy utrzymania ruchu wraz z operatorami wykonują czynności czyszczenia oraz kontroli stanu technicznego każdej maszyny. Sprawdzane są newralgiczne miejsca z punktu widzenia funkcjonowania maszyn. Jeśli podczas kontroli wymagana jest wymiana elementu, to jest on wymieniany. W przypadku braku elementu zapasowego albo czasu na wymianę, wypisuje się czerwoną kartę informującą o problemie. Następnie treść tej karty wprowadzana jest do elektronicznego systemu nadzorującego pracę utrzymania ruchu.

Kilka lat temu |

Obecnie |

Rys. 5. Przykładowa instrukcja autonomicznej konserwacji maszyn

Ważne jest to, że instrukcje są dla nas elementem, który podlega ciągłemu doskonaleniu. Kiedy podczas eksploatacji maszyny zauważone zostaną nowe problemy, to sprawdzenie tego miejsca zostaje dołączone do procesu systematycznej kontroli w ramach autonomicznej konserwacji. Tworząc samą instrukcję należy pamiętać o tym, żeby była ona przejrzysta i czytelna. Co najważniejsze, należy upewnić się, że standardy tworzone są z udziałem osób zainteresowanych, tj. odpowiedzialnych za ich realizację. To jeden z najważniejszych punktów przy angażowaniu operatorów. Pracownik działu utrzymania ruchu przy każdej aktualizacji instrukcji szkoli lidera pracowników produkcyjnych, który później przekazuje swoją wiedzę bezpośrednio swoim podwładnym.

Zaangażowanie pracowników w zgłaszanie problemów w pracy maszyn

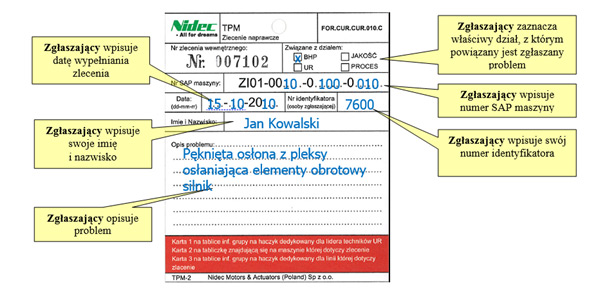

Kluczem we wdrażaniu systemu TPM jest zaangażowanie operatorów w zgłaszanie zauważonych problemów w procesie produkcyjnym. Dlatego też stworzyliśmy system umożliwiający zgłaszanie problemów oraz śledzenie statusu ich eliminacji. Wszystkie zauważone anomalie dotyczące pracy maszyny, poprawy jakości wyrobu, czy bezpieczeństwa pracy, zgłaszane są na tzw. „czerwonych kartkach” (rys. 6). Treść kart wprowadzana jest do bazy TPM, gdzie wyznaczana jest osoba realizująca daną pracę.

Rys. 6. Czerwona karta do zgłaszania anomalii w procesie produkcyjnym.

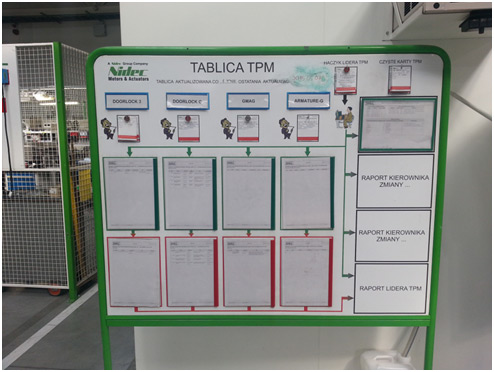

System zgłaszania anomalii może zafunkcjonować wyłącznie wtedy, kiedy współtworzony był przez wszystkie osoby, mające go w przyszłości użytkować. System zgłaszania anomalii nie może być zatem opracowywany wyłącznie przez pracowników działu technicznego. To jeden z głównych powodów, dlaczego takie systemy umierają w firmach produkcyjnych. Operatorzy nie rozumieją, jaki jest cel takiego systemu. Uważają to za kolejny dokument do wypełnienia. W praktyce taki system ułatwia komunikację pomiędzy pracownikami produkcyjnymi a mechanikami. Żeby to zrozumieć, operatorzy muszą brać udział w jego tworzeniu. Kolejnym elementem ułatwiającym taką komunikację są tablice TPM (rys. 7), które powinny być umieszczone w pobliżu linii produkcyjnej.

Rys. 7. Tablica TPM

Rys. 7. Tablica TPM

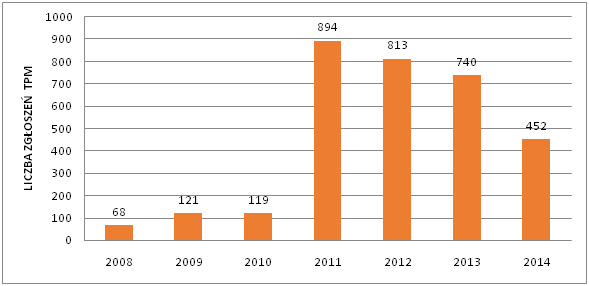

Na tablicy umieszcza się dane dotyczące postępu zleconych prac oraz wyniki z zeszłego tygodnia awarii. Raz na tydzień organizowane jest spotkanie wraz z kierownikiem produkcji oraz inżynierami procesu. W trakcie spotkania na podstawie zebranych danych omawiane są awarie oraz przypisywane akcje. Zgodnie z zasadą Pareto skupiamy się na 3 – 4 dominujących problemach. Ważną informacją jest ilość zleconych prac w rozbiciu na zespoły produkcyjne. Taka informacja daje możliwość porównania aktywności operatorów na linii produkcyjnej oraz jest bardzo dobrym narzędziem do śledzenia trendów. Przed wprowadzeniem tablic operatorzy skarżyli się, że pomimo zgłoszenia problemu nie wiedzą, jaki jest jego status, i w konsekwencji ilość zgłaszanych problemów była niewielka. Prosta wizualizacja zwiększyła zaangażowanie operatorów w zgłaszanie problemów. Na rysunku 8 przedstawiono liczbę zgłoszonych przez usterek i problemów w pracy maszyn w latach 2008-2014. Są one efektem aktywności operatorów w działaniach TPM.

Rys. 9. Liczba zgłaszanych problemów i usterek na maszynach w latach 2008-2015

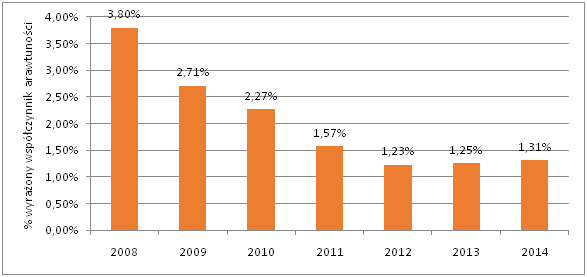

Dzięki tej aktywności udało się znacząco zredukować liczbę awarii na maszynach. W 2008 roku, kiedy system zgłaszania usterek i problemów zaczął funkcjonować, awarie obniżały efektywność wykorzystania maszyn o 3,8%, a w 2014 roku zaledwie o 1,31% (rys. 9).

Rys. 9. Procentowo wyrażona awaryjność maszyn w całkowitej efektywności wykorzystania maszyn

Widać zatem dużą korelację pomiędzy zaangażowaniem operatorów w zbieranie problemów a wynikami produkcyjnymi, które w tej sytuacji przejawiają się obniżoną awaryjnością maszyn.

Nagradzanie operatorów za aktywność w TPM

W celu zachęcenia operatorów do pracy w zakresie działań TPM, raz na miesiąc wybierana jest osoba najbardziej aktywna, która otrzymuje nagrodę niespodziankę (rys. 10). Nie są to nagrody pieniężne. Samo wyróżnienie danej osoby z grupy jest bardzo motywujące dla niej samej.

Rys. 10. Nagrodzony pracownik za aktywność w działaniach TPM przez szefową ds. Personalnych i Systemu Produkcji

Wśród najbardziej aktywnych operatorów poszukujemy osób mających predyspozycje na zostanie technikami utrzymania ruchu. Wytypowane osoby są oddelegowywane do działu utrzymania ruchu, gdzie w okresie trzech miesięcy pod opieką technika zdobywają wiedzę z zakresu napraw urządzeń mechanicznych oraz elektrycznych. Po tym okresie wytypowana osoba stopniowo rozpoczyna samodzielnie wykonywać naprawy oraz przeglądy maszyn. Obecnie wśród grupy 20 pracowników utrzymania ruchu 50% stanowią osoby, które rozpoczynały pracę na stanowisku operatora linii. Aktywność w działaniach TPM jest zatem szansą samorozwoju pracowników oraz awansu (rys. 11).

Rys. 11. Proces awansu pracowników w firmie NIDEC.

Kampanie promocyjne i niefinansowe nagradzanie pracowników za dodatkową aktywność wspiera wdrażanie narzędzi i metod Lean Management. Buduje również świadomość ludzi w tym, że zmiana kultury firmy wiąże się ze zmianą sposobu myślenia wszystkich pracowników.

Podsumowanie

Z naszych wieloletnich praktycznych doświadczeń wynika, że system TPM, jak i wszystkie metody Lean Management, są narzędziami „miękkimi” – to znaczy zależnym od czynnika ludzkiego i komunikacji międzyludzkiej. Kulturę Lean buduje się w oparciu o pracowników. Ludzie będą przestrzegać standardów i narzędzi Lean, kiedy będą świadomi, dlaczego są one istotne. Jeżeli ktoś pierwszy raz spotyka się z definicją systemu TPM, to z pewnością pomyśli o mechanikach, czy operatorach pracujących nad poprawą efektywności wykorzystania maszyn. Tak, to bardzo ważny element TPM. Niemniej najważniejsze przy rozpoczynaniu wdrażania systemu TPM jest budowanie dobrej komunikacji i dokonanie rozsądnego podziału odpowiedzialności już na wczesnym etapie wdrożenia. Kluczowe jest również angażowanie pracowników we wszelkie możliwe aktywności związane z wdrażaniem metod i narzędzi Lean Management. Nie warto podawać gotowych rozwiązań pracownikom, ale próbować, aby te rozwiązania sami wypracowali. To trudniejszy sposób, ale jedyny możliwy, aby ludzie nowe rozwiązania zaakceptowali.

Aktywność pracowników w stosowaniu narzędzi i metod Lean Management przynosi zarówno korzyści dla przedsiębiorstwa, jak i dla nich samych.

Firma może zyskać:

- duże zaangażowanie pracowników – odczuwają poczucie własności sprzętu i dbają o niego,

- eliminację przestojów i defektów z jednoczesnym wzrostem pewności operatorów we własne umiejętności,

- wspólną pracę – zysk dla całego zakładu,

- transformację brudnych i nieuporządkowanych stanowisk pracy w estetyczne i czyste,

- poprawienie ogólnego wizerunku fabryki poprzez zadbaną halę produkcyjną,

- wyzwalanie potencjału twórczego.

Pracownicy mogą zyskać:

- możliwość rozwoju, dzięki szkoleniom z zakresu obsługi maszyn, a tym samym podniesienie własnych kwalifikacji,

- możliwość prezentacji swoich pomysłów przed kierownictwem, co może wiązać się z późniejszym awansem,

- czyste i schludne stanowiska pracy.

Autorzy:

Mateusz Danek, Dr inż. Bartosz Misiurek

Jestem popularyzatorem Lean Management oraz programu Training Within Industry. Jestem praktykiem. Współtworzę wiele startupów. Od 2015 roku jestem CEO w Leantrix - czołowej firmie z zakresu konsultingu Lean w Polsce, która począwszy od 2024 roku organizuje jedną z największych konferencji poświęconych szczupłemu zarządzaniu w Polsce - Lean TWI Summit. Od 2019 roku jestem CEO w firmie Do Lean IT OU zarejestrowanej w Estonii, która tworzy software etwi.io używany przez kilkadziesiąt firm produkcyjnych i usługowych w Europie i USA.